Что такое термодеструкция?

Под одновременным воздействием температуры, кислорода воздуха, света и механического усилия полимерные материалы претерпевают разнообразные химические превращения. К числу этих превращений относится и термическая деструкция, в результате которой происходит разрыв полимерных цепей с образованием свободных макрорадикалов, способных образовывать в результате вторичных реакций полимеры более низкой молекулярной массы. Деструкция полимеров может носить также термоокислительный, гидролитический и механохимический характер.

Переработка термопластичного полимера проводится только в интервале температур, лежащем между температурой Тт (или Тпл) с одной стороны и температурой термического разложения Ттр — с другой. Для расширения температурной области переработки выгодно повышать температуру Ттр путем добавления так называемых стабилизаторов, которые подавляют реакции термического и термоокислительного распада.

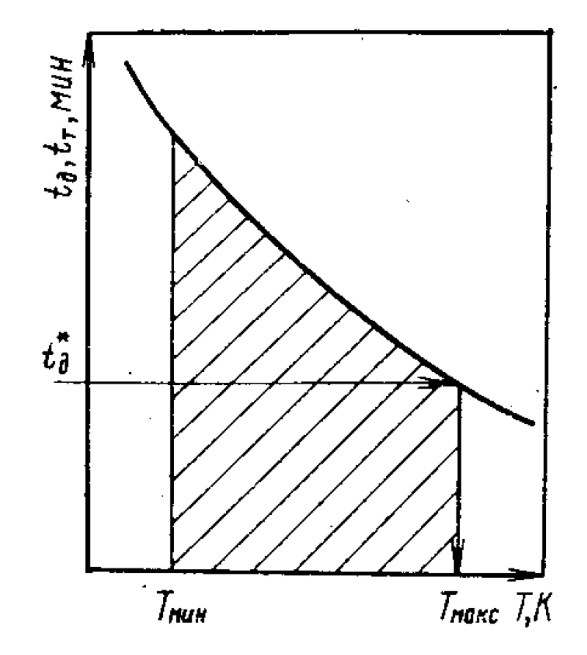

Температурно-временную область переработки полимера, в которой исключаются процессы деструкции, определяют по зависимости периода термостабильности tT от температуры Т. Эта область заштрихована на рис. 1.6.

Рис. 1.6. Определение температурно-временной области переработки полимера (tт — период термостабильности, tд — время действия температуры переработки на материал в перерабатывающем оборудовании); t*д = 15 мин

Она ограничена с одной стороны минимальной температурой переработки Тмин близкой к Тт, а с другой стороны — максимальной температурой переработки Тмакс. Для определения Тмакс по оси ординат откладывают время действия температуры переработки tд* на материал в перерабатывающем оборудовании, равное 15 мин и из полученной точки проводят линию, параллельную оси абсцисс до пересечения с кривой tT=f(T). Абсцисса точки пересечения будет являться значением Тмакс.

Вследствие того, что реакция отверждения (вулканизации) протекает при повышенной температуре, ей также сопутствует процесс термоокислительной деструкции. Это приводит к разрыву уже образовавшихся мостиков из сшивающих агентов, а также разрушению молекул каучука или связующего.

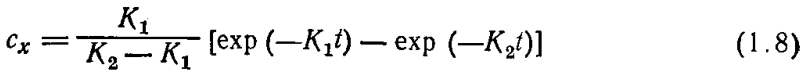

В технологической практике этот процесс, противоположный структурированию, называется реверсией или перевулканизацией. Экспериментально установлено, что реакции структурирования (I) и реверсии (II) можно представить как две последовательно протекающие реакции порядка nр с различными константами скорости K1 и K2. При этом конечный продукт реакции I является исходным для реакции II. Совместное решение кинетических уравнений типа (1.6) для реакций I и II при nр = 1 приводит к выражению для текущей суммарной степени протекания реакции Сх:

Подобный подход к определению кинетических закономерностей протекания реакций структурирования — деструкции является в значительной степени упрощенным, однако он может быть использован на практике для определения зависимости cx(t), однозначно связанной с комплексом свойств материала. Эта связь является основой многих практических методов оценки технологических свойств материалов и расчета технологических режимов формования изделий.

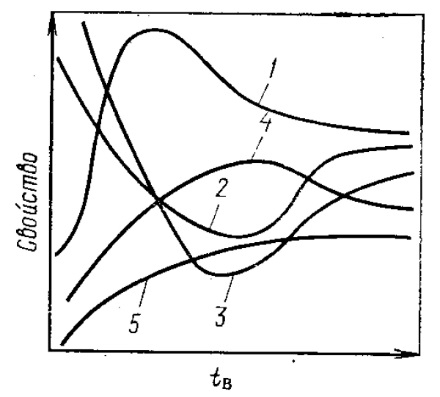

Зависимость качества изделий от степени химических превращений определяется степенью отверждения (вулканизации) и однородностью ее по массе, а также степенью термической деструкции (реверсии). Качественная картина зависимости свойств натурального каучука от времени вулканизации U, однозначно связанного с величиной сх, представлена на рис. 1.7. С ростом tв увеличиваются значения прочности, жесткости и твердости.

Рис. 1.7. Зависимость свойств натурального каучука от продолжительности вулканизации: 1 —разрушающее напряжение при растяжении; 2 — относительное удлинение при разрыве; 3 — набухание; 4 — эластичность; 5 — твердость

После достижения максимума этих свойств (оптимума вулканизации) эти показатели снижаются с ростом tв вследствие развивающегося процесса деструкции. Деструкция приводит к разрушению трехмерной структуры, что иллюстрируется ростом набухаемости вулканизата.

Максимумы на кривых свойство — время вулканизации достигаются для различных свойств не одновременно, поэтому оптимальное значение tв не может быть однозначным. «Технический» оптимум, принятый на практике для установления времени вулканизации, соответствует достижению совокупности оптимальных свойств вулканизата для изделия конкретного назначения. Зависимости, подобные показанным на рис. 1.7 для резиновой смеси, были получены и для материалов на основе олигомерных связующих.

Следует отметить, что на практике критерием выбора величины 4 для реактопластов служит не комплекс физико-механических свойств, а достижение изделием удовлетворительного внешнего вида, а также формоустойчивости. Поэтому, если изделия не эксплуатируются в условиях значительных нагрузок, процесс отверждения в формующем инструменте не доводят до конечной степени отверждения.

Это предотвращает развитие термодеструкции материала и значительно интенсифицирует процесс переработки. Протекание в материале химических превращений оказывает существенное влияние не только на свойства готовых изделий, но и на технологические свойства сырья и в первую очередь — на реологические характеристики реактопластов и резин.

Дата добавления: 2023-01-03; просмотров: 6922;