Что такое фрикционные теплофизические свойства

Под действием внешней статической нагрузки в порошкообразном материале при упругом деформировании его частиц возникают реактивные напряжения, направленные нормально направлению сжимающей силы. В общем случае уплотнения зернистого материала такие напряжения анизотропны (неравны между собой по величине), т. е. ![]() . Степень анизотропии нормальных напряжений зависит от размера и формы частиц, состояния их поверхности, от давления, влажности материала и т. д.

. Степень анизотропии нормальных напряжений зависит от размера и формы частиц, состояния их поверхности, от давления, влажности материала и т. д.

Нормальные напряжения, воздействуя на ограждающие материал поверхности — стенки бункера, желоба, матрицы, канала нарезки червяка, являются причиной возникновения на этих стенках так называемого бокового давления. Отношение бокового давления р6 к внешнему давлению р характеризует степень анизотропии нормальных напряжений в материале и называется коэффициентом бокового давления ?. В общем случае

Для одноосного напряженного состояния

![]()

Коэффициент бокового давления является величиной переменной, зависящей от трения частиц друг о друга. При уплотнении, например, пресс-порошка типа 03-010-02 при давлении до 5 МПа значение ? = 0,5/0,6, при давлении до 8—12 МПа значение ? повышается до 0,6/0,65. Для гранулированного полиэтилена при р = 5 МПа значение ? достигает 0,45/0,5, для полистирола при р — 0,1 МПа ? = 0,5 и при р= 1 МПа ? = 0,7. Значение ? для стеклонаполненных и асбонаполненных волокнитов может достигать 0,8—0,9.

Боковое давление оказывает влияние и на силу внешнего трения композиции. При перемещении зернистого материала относительно ограждающих поверхностей на контактирующей с ними поверхности материала возникают силы внешнего трения, направленные в сторону, обратную направлению перемещения.

Величина силы трения пропорциональна силе бокового давления. Интенсивность силового взаимодействия перемещаемого материала с поверхностями рабочих органов оборудования определяется коэффициентом трения f между транспортируемым материалом и этими поверхностями. Коэффициент трения термопластичных полимеров зависит в значительной степени от давления и температуры и в меньшей степени — от скорости скольжения и шероховатости поверхности.

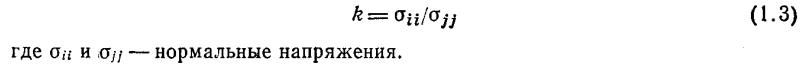

При этом температурная зависимость коэффициента трения при давлениях, меньших 4 МПа, имеет явно выраженный максимум в области температур перехода Тс или Гпл (см. разд. 1.2.1), объясняющийся проявлением начинающегося вязкого течения расплава в пристенном слое взамен сухого трения (рис. 1.2, а). При давлениях от 4 до 8 МПа для полиэтилена высокой плотности коэффициент трения независимо от скорости скольжения уменьшается с повышением температуры.

Рис. 1.2. Зависимость коэффициента трения f полиэтилена высокой плотности по стали от температуры при скорости скольжения 0,8 м/с и различных давлениях (а) (1 — 0,25 МПа; 2— 0,5; 3—1; 4—2; 5 — 4; 6 — 8 МПа) и прессматериала 03-010-02 по стали от давления при Т = 295 К и различных скоростях скольжения (б) (1 — 1,5 мм/с; 2 — 3; 3 — 5,9; 4 — 23; 5 — 36,5 мм/с)

Коэффициент трения пресс-порошка слабо зависит от давления (до 2 МПа), оказываемого на материал; он является функцией скорости транспортирования, свойств композиции и состояния соприкасающихся поверхностей (рис. 1.2, б).

Теплофизические свойства. Определение теплофизических свойств является необходимым при расчете процессов нагревания полимерных материалов в пластикаторе, форме, термошкафу, генераторе, ТВЧ и процессов охлаждения отформованного изделия. Изменение физического состояния материала на различных стадиях технологического процесса влечет за собой и существенные изменения его теплофизических свойств. Теплофизические характеристики зависят от состояния материала, его плотности, влажности, размера частиц и их ориентации, степени пропитки наполнителя связующим и т. д.

Основными теплофизическими характеристиками материала при данных температуре и давлении являются удельная теплоемкость с, коэффициент теплопроводности λ, плотность р и коэффициент температуропроводности а, которые связаны между собой зависимостью

![]()

Определение этих величин не регламентировано ГОСТом, однако имеется большое число методов их оценки, применяемых в лабораторной практике. Для изучения процессов нагревания— охлаждения полимерного материала на различных стадиях процесса переработки необходимо определение его теплофизических свойств в порошкообразном и таблетированном виде, а также в расплавленном и отвержденном состояниях.

Теплофизические свойства пористых порошкообразных и гранулированных композиций в исходном состоянии характеризуют условия теплопередачи через двухкомпонентную систему, твердая фаза которой состоит из полимера, а газообразная — из воздуха. Характеристики порошкообразных материалов, полученные расчетным или экспериментальным путем, всегда являются величинами усредненными, приближенными, т. е. эффективными.

Такая неопределенность связана со сложностью реальной структуры пористого тела, разнообразием способов контактирования друг с другом твердых частиц различной формы и размеров, различной ориентацией их по отношению к тепловому потоку. При этом эффективная теплопроводность в значительной степени зависит от теплопроводности газа, заполняющего поры, от размера частиц и полостей между ними, от пористости материала, а роль теплопроводности материала частиц (самого полимера) невелика.

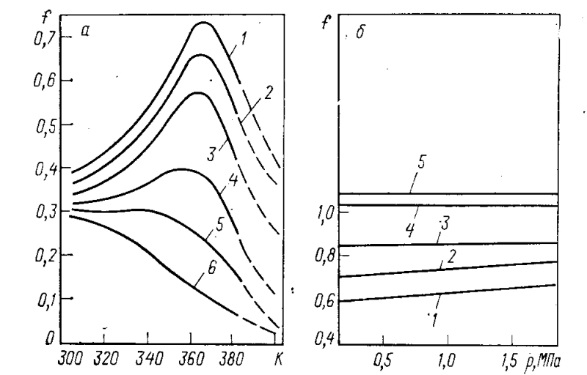

Теплофизические характеристики полимерных материалов (порошков, гранул) зависят от пористости композиции m (т. е. от отношения объема пустот к общему объему) и от температуры. Например, эффективная теплоемкость с пресс-порошка 03-010-02 с увеличением пористости m уменьшается, как и коэффициент теплопроводности (рис. 1.3).

Рис. 1.3. Зависимость удельной теплоемкости с (1) и коэффициента теплопроводности λ (2) от пористости m для пресс-порошка 03-010-02

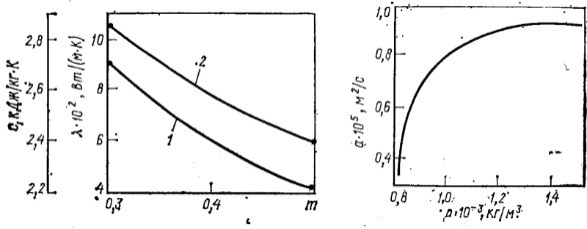

Рис. 1.4. Зависимость коэффициента температуропроводности а от плотности р пресс-материала 03-010-02

Коэффициент температуропроводности а увеличивается с ростом насыпной плотности, сопровождающимся уменьшением пористости системы (рис. 1.4). С ростом температуры теплофизические характеристики с и λ, имеют тенденцию к повышению. Например, коэффициент теплопроводности одного и того же пресс-порошка при повышении температуры от 293 до 473 К увеличивается с 0,12 Вт,/(м*К) до 0,18 Вт/(м*К).

Дата добавления: 2023-01-03; просмотров: 1673;