Формы для ротационного формования и способы их термостатирования

Формы для ротационного формования обычно изготавливают из металла: отливок из алюминия, листов мягкой стали, гальванической меди и никеля. Ввиду того, что качество поверхности готового изделия определяется состоянием формующей поверхности, при изготовлении формы особое внимание уделяется устранению трещин и пор в верхнем слое металла формы, контактирующем с изделием. Алюминиевые формы изготавливаются литьем в гипсовые формы, что позволяет получить минимальную пористость отливки.

Формы из алюминия имеют обычно более одной плоскости разъема и характеризуются сложной конфигурацией формующей поверхности. Формы из листовых материалов, имеющие сварную конструкцию, предназначены для изготовления изделий простой конфигурации.

Эти формы обычно имеют одну плоскость разъема и с целью повышения жесткости конструкции снабжаются упрочняющими элементами. Гальваническим способом получают неразъемные формы, используемые в производстве малогабаритных изделий из высокоэластичных материалов.

Наличие воздуха в порошкообразных сырьевых материалах обусловливает необходимость оснащения форм устройствами для удаления газов из формующей полости. Чаще всего для этого используются металлические трубки диаметром 3—6 мм, соединяющие формующую полость с атмосферой.

Разъемные формы состоят обычно из двух полуформ с фланцами, уплотнений по плоскости разъема и запорных устройств. Запорные устройства создают усилие запирания р3, рассчитываемое по формуле

Формы для ротационного формования установок непрерывного действия нагреваются в печах газовым пламенем, горячим воздухом или инфракрасным излучением. Обогрев газовым пламенем эффективен, однако его применение ограничено нагревом стальных форм (для нагрева форм из других металлов он не применяется во избежание разрушения их в результате перегрева). Обогрев горячим воздухом применяется при формовании изделий с малой толщиной стенок (до 1,5 мм). Инфракрасный обогрев эффективен для нагрева одиночных форм простой конфигурации.

В последнее время для нагрева ротационных форм стали использовать расплавы солей, например смеси нитратов натрия и калия. Расплавленная при температуре 473—573 К смесь разбрызгивается на поверхности вращающейся формы, равномерно прогревая ее стенки.

Толщина стенки формы зависит от ее конфигурации, размеров, материала формы и способа нагрева. Так, для алюминиевых форм толщина стенки при изготовлении изделия простой конфигурации из порошков термопластов при нагреве горячим воздухом составляет 5—6,5 мм, при нагреве расплавами солей — 10—15 мм.

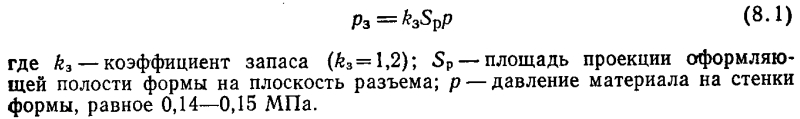

В установках периодического действия нашли применение формы с системой индивидуального жидкостного термостатирования. Одна из конструкций такой формы схематически представлена на рис. 8.7.

Рис. 8.7. Схема формы для ротационного формования, оснащенной системой индивидуального жидкостного термостатирования: 1 — форма; 2 — рубашка; 3— трубы для вывода теплоносителя; 4 — полый вал; 5 — расширительный бак; 6 — отверстия для вывода летучих; 7 — трубка для подачи холодного воздуха

Форма 1 оснащена рубашкой 2 для подачи теплоносителя, который вводится через полый вал 4, а выводится по трубам 3 и через расширительный бак 5. Отверстия 6 служат для вывода газообразных и летучих веществ. Для ускорения процесса охлаждения готовых изделий через трубку 7 в полость формы может подаваться холодный воздух. Агрегаты с системой индивидуального жидкостного термостатирования могут быть легко автоматизированы, обладают высокой производительностью, занимают небольшие производственные площади.

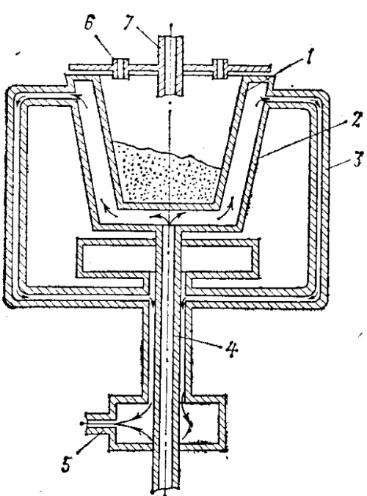

Оборудование для центробежного формования. Установка для центробежного формования с вертикальной осью вращения, представленная на рис. 8. 9, предназначена для переработки полиамидов. Она оснащена неразъемной цилиндрической чашей 4, внутри которой может устанавливаться форма.

Чаша 4 имеет привод от электродвигателя 7 через клиноременную передачу, состоящую из ступенчатых клиновых шкивов 1 и 6 и ремня 2. Скорость вращения измеряется тахометром 5. Чаша закрывается снаружи кожухом 3.

Рис. 8.9. Установка для центробежного литья изделий из полиамидов: 1, 6 — клиновые шкивы; 2 — ремень; 3 — кожух; 4 — чаша; 5 — тахометр

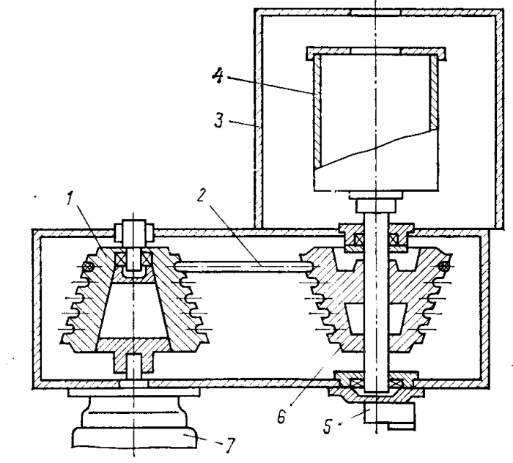

Установка имеет дозирующее устройство, показанное на рис. 8.10. Дозатор состоит из цилиндра 6 с рубашкой обогрева 7, защищенной теплоизоляцией 8. Дозирующий поршень 4 со штоком 9 перемещается с помощью поршня 12, расположенного в пневмоцилиндре 13.

Рис. 8.10. Дозатор установки для центробежного литья полиамидов: 1, 14 — штуцеры; 2 и 5 - магистрали для нагнетания материала в форму и подачи сырья на дозирование соответственно; 3 — клапан; 4 — дозирующий поршень; 6 — цилиндр; 7— рубашка; 8 — теплоизоляция; 9 — шток дозирующего поршня; 10 — шкала контроля; 11 —смотровое окно; 12 — поршень пневмоцилиндра; 13 — пневмоцилиндр

Штуцера 14 и 1 служат для ввода сжатого воздуха и теплоносителя соответственно. Через смотровое окно 11 контролируется с помощью шкалы 10 количество материала, нагнетаемого в форму. Клапан 3 соединяет цилиндр 6 с магистралью 2 нагнетания материала в полость формы или с магистралью 5, по которой поступает сырье на дозирование из смесителя или реактора.

Форма для центробежного литья изготавливается из бронзы, алюминия или стального литья. В данной конструкции чаша 4 (см. рис. 8.9) не обогревается, а формование изделия из расплавленного капролактама происходит в холодной вращающейся форме при частоте вращения 30—40 с-1.

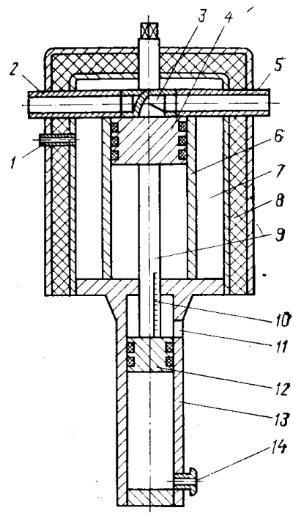

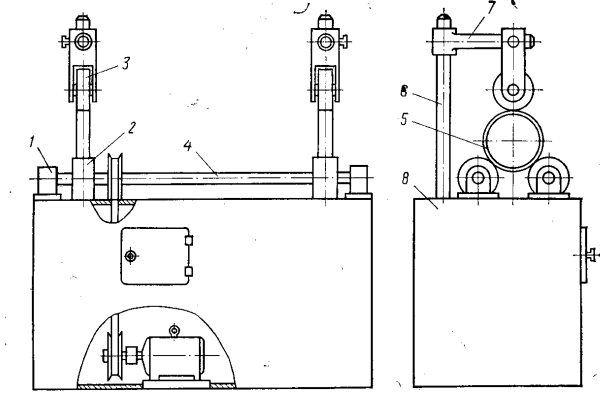

Примером конструкции агрегата с горизонтальной осью вращения может служить установка для получения труб, показанная на рис. 8.11. Установка имеет станину 8, на которой в подшипниках 1 установлено два вала 4. На каждом из этих валов укреплены по два приводных ролика 2.

Рис. 8.11. Установка для центробежного литья труб: 1 — подшипник; 2 — приводной ролик; 3 — прижимной ролик; 4 — вал; 5 — формующая труба; 6 — колонна; 7 —кронштейн; 3 — станина

На приводных роликах укладывается формующая труба 5, которая вращается с частотой 30—50 с-1. Прижимной ролик 3 перемещается вдоль колонны 16 на кронштейне 7. Формующая труба 5 заполняется расплавом материала, закрывается с обоих концов и приводится во вращение до окончания процесса формования.

Дата добавления: 2023-01-03; просмотров: 7396;