Сущность метода центробежного формования

Центробежное формование является способом изготовления осесимметричных изделий путем заливки материала, находящегося в вязкотекучем состоянии, во вращающуюся форму. Под действием центробежных сил материал распределяется по оформляющей поверхности плотным слоем, приобретая при затвердевании требуемую конфигурацию.

Центробежным формованием перерабатываются специальные заливочные композиции (компаунды) на основе полиэфирных, эпоксидных и других связующих, капролактама, полиакрилатов, полиэтилена низкой плотности, полиамидов, пастообразные формовочные композиции (пластизоли) на основе поливинилхлорида. Этим же методом могут перерабатываться тонкодисперсные сыпучие полимерные материалы в виде порошков и гранул.

Затвердевание материала при вращении формы происходит либо за счет протекания реакции отверждения (для термореактивных материалов), либо вследствие снижения температуры формы ниже температуры стеклования Тс или температуры плавления Тпл (для термопластичных материалов).

В отличие от ротационного формования в данном методе вращение формы, как правило, осуществляется вокруг одной оси — вертикальной, горизонтальной или наклонной (под углом а к горизонтали). Центробежные силы, действующие в материале при вращении формы с частотой до 200 с-1, обусловливают возникновение в композиции значительного давления.

Благодаря действию этого давления из материала в процессе формования вытесняются пузырьки воздуха и газообразных продуктов реакции отверждения, а также предотвращается возникновение внутренних напряжений в готовом изделии из-за усадки материала, достигающей значительной величины при отверждении в отсутствие давления.

Технологическими параметрами метода центробежного формования являются частота вращения формы N, температура стенки формы Tw и продолжительность формования tф. Частота вращения формы N должна превышать определенную критическую величину Nкр, при которой материал удерживается центробежными силами по всей поверхности формы. При N<NKP жидкий материал стекает со стенок формы и проведение процесса формования становится невозможным.

Точное теоретическое определение NKP представляет значительную трудность, поэтому на практике значение NKр находят опытным путем. Так, для капролона и полиамида NKp = 20 с-1, для волокнонаполненных эпоксидных компаундов величина NKp = 60 с-1

Продолжительность процесса формования определяется скоростью нагрева материала до температуры, близкой к TW и скоростью отверждения при этой температуре или скоростью охлаждения до температуры формоустойчивости, меньшей Тс или Тпл.

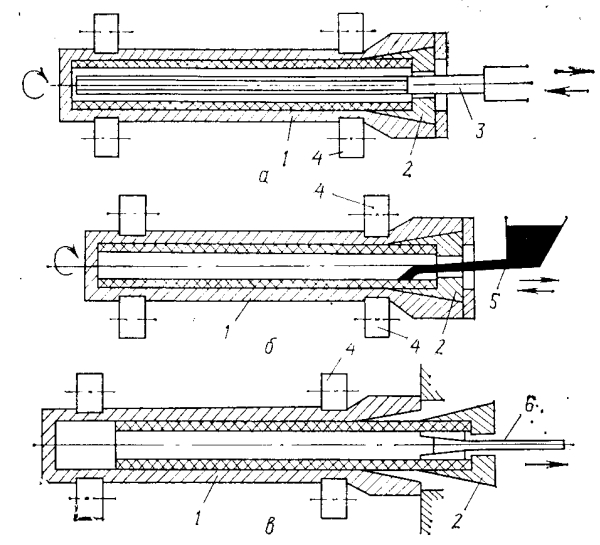

Технологический процесс производства стеклонаполненных труб методом ротационного формования проиллюстрирован на рис. 8.8. На первой стадии процесса в неразъемной форме 1 с помощью передвижной штанги 3 происходит укладка и уплотнение стеклопластикового наполнителя (рис. 8.8, а). Далее форма 1 начинает вращаться в роликах-опорах 4 и через питатель 5 в нее вводится связующее (рис. 8.8, 6).

Рис. 8.8. Схема центробежного формования стеклопластиковых труб (а—в — стадии формования): 1— форма; 2 — фланец; 3 — штанга для укладки наполнителя; 4 — ролики-опоры; 5 — питатель; 6 — штанга механизма извлечения трубы

Связующее в зависимости от диаметра и длины формуемой трубы может подаваться либо равномерно по всей длине формы, либо с одного или двух концов формы, откуда оно растекается под действием центробежных сил по всей поверхности формы. После окончания процесса отверждения связующего в отформованную трубу вводится штанга 6 механизма извлечения трубы; труба зажимается между съемным фланцем 2 и штангой 6 и удаляется из формы.

Оборудование для центробежного формования подразделяется на разновидности по ряду технологических и конструктивных признаков. Существуют специализированные центробежные установки для переработки компаундов, пластизолей и порошков, отличающиеся конструкцией устройств для дозирования и формования сырьевого материала.

Существует оборудование для производства труб, шестерен, емкостей и других изделий. Установки для центробежного формования могут иметь вертикальную и горизонтальную оси вращения или ось вращения с изменяющимся углом наклона к горизонтальной оси. В последнем случае упрощается извлечение готового изделия из формы.

Дата добавления: 2023-01-03; просмотров: 7220;