Технологические свойства пластмасс и резиновых смесей

В условиях возрастающей механизации и автоматизации процессов переработки пластмасс и резиновых смесей важное значение приобретает анализ технологических свойств полимерного сырья. Технологическими свойствами называются характеристики материала, необходимые для расчета параметров технологического процесса.

К параметрам процесса относятся величины, задание которых необходимо и достаточно для изготовления изделий определенного качества в каждом конкретном случае. Точное знание технологических свойств материала необходимо для наиболее рационального выбора технологического режима переработки, установления области оптимального сочетания технологических параметров процесса, обеспечивающего получение высококачественных изделий.

Комплекс технологических свойств перерабатываемого материала оказывает влияние и на технологически обоснованный выбор энергосиловых и кинематических параметров перерабатывающего оборудования, конструкцию привода и рабочих органов машин, быстроту износа формующего инструмента.

Свойства порошкообразных и гранулированных материалов. Большинство термопластичных и термореактивных полимерных материалов в исходном состоянии перед переработкой представляет собой гранулированный или порошкообразный сыпучий продукт. Наиболее удобны в переработке гранулированные материалы —монодисперсные сыпучие зернистые продукты, состоящие из однородных по размеру и форме частиц.

Размер гранул термопластов и реактопластов колеблется в большинстве случаев от 2 до 6 мм. Гранулированные материалы с шарообразной формой частиц обладают максимальной плотностью, хорошей сыпучестью, минимальной удельной поверхностью, что снижает поглощение влаги и летучих веществ из окружающей среды.

Сыпучие материалы с частицами неправильной формы и размером до 2 мм принято относить к порошкам. Термопласты и реактопласты перерабатывают в порошкообразном виде в том случае, если процесс дополнительного гранулирования приводит к ухудшению их свойств, например, к деструкции полимера или его отверждению. Вследствие несовершенства технологического процесса производства промышленные порошки всегда полидисперсны, т. е. содержат частицы разных размеров и форм.

Для гранулированных и порошкообразных полимерных материалов характерна высокая пористость, обусловленная наличием в частицах сквозных или замкнутых пор, а также пустот между отдельными частицами. Объем пустот связан с плотностью укладки частиц в объеме порошка и зависит от размера, формы и состояния поверхности частиц.

Определение специфических технологических свойств порошкообразного и гранулированного сырья в исходном состоянии необходимо для расчета объема загрузочного бункера всех видов перерабатывающего оборудования, определения производительности и энергосиловых параметров смесительных и транспортирующих устройств и устройств для предварительного нагрева сырья до температуры его переработки. К таким технологическим свойствам относятся прежде всего сыпучесть, плотность, коэффициент трения и теплофизические свойства.

Сыпучесть. Сыпучесть характеризует способность материала равномерно истекать через отверстие в стенке сосуда. Этот показатель зависит от трения между частицами и определяет возможность стабильного и точного дозирования материала. Сыпучесть оценивается чаще всего скоростью опорожнения металлической воронки с круглым отверстием определенного диаметра.

По ГОСТ 5689—73 сыпучесть прессовочных фенольных материалов определяется на стальной воронке, имеющей угол 40° и отверстие диаметром 10 мм. Угол конусности воронки и диаметр отверстия при испытаниях различных порошкообразных и гранулированных материалов может изменяться.

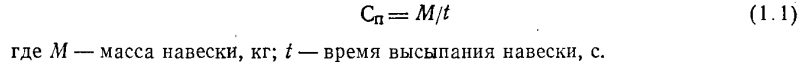

Сыпучесть Сп подсчитывают по уравнению

Для объемного дозирования пригоден порошок с сыпучестью не ниже 10-3 кг/с.

Критериями оценки сыпучести порошков и гранулята наряду со скоростью высыпания через отверстие конической воронки могут служить угол естественного откоса, угол обрушения, слеживаемость и др.

При определении угла естественного откоса сыпучий материал свободно насыпают на горизонтальную поверхность в виде конусной горки и замеряют угол между основанием и образующей этого конуса. При увеличении сыпучести материала угол естественного откоса уменьшается. Для порошкообразных и гранулированных материалов он составляет, как правило, от 30 до 50°.

Угол обрушения — это угол между горизонтальной плоскостью и образующей конуса, получаемого при самопроизвольном обрушении слоя сыпучего материала через отверстие в горизонтальной плоскости. Для порошков и гранулята этот угол находится в интервале от 50 до 80°.

Оценка слеживаемости материала осуществляется на специальном приборе (конический бункер, оснащенный набором выходных цилиндрических каналов). Считается, что материал слеживается, если до хранения в бункере он свободно высыпался через отверстие определенного диаметра, а после нахождения в приборе в течение 24 ч в нем образовался свод.

Чем выше сыпучесть материала, тем меньше у него склонность к слеживанию. Слеживаемость полимерных материалов существенно возрастает с увеличением высоты слоя, что объясняется уплотнением и конгломерацией частиц в нижних слоях материала. К слеживанию особенно склонны мелкозернистые и влажные материалы.

Порошкообразные и гранулированные полимерные материалы, обладающие плохой сыпучестью, при хранении быстро слеживаются, и зависают на стенках бункеров перерабатывающего оборудования, в результате чего нарушается равномерность его питания. Нарушение подачи материала в экструзионные машины приводит к колебаниям производительности установки и в конечном итоге — к разнотолщинности погонажных изделий в продольном направлении.

При таблетировании порошков, обладающих плохой сыпучестью, получаются неоднородные по массе таблетки. Колебания производительности при прессовании и литье под давлением вызывают недопрессовки, недолив или, наоборот, образование облоя готовых изделий.

Сыпучесть порошкообразных и гранулированных материалов во многих случаях удается повысить за счет подсушки и предварительного подогрева сырья. Для предупреждения слеживания и улучшения сыпучести могут быть использованы специальные загрузочные устройства, в которых осуществляется предварительное взрыхление и принудительная подача материала из бункера в загрузочное отверстие машины. Весьма эффективно для этих целей использование червячных питателей или вибрационных систем питания.

Дата добавления: 2023-01-03; просмотров: 1576;