Производство новолачных смол непрерывным способом

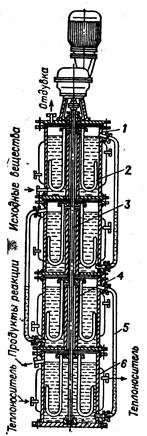

Аппаратное оформление. Получение новолачных ФФО непрерывным способом осуществляется в аппаратах «идеального» смешения. Устройство четырехцаргового реактора представлено на рис. 16.2.

Основные стадии и температурные условия процесса аналогичны периодическому методу.

Рис. 16.2 – Устройство четырехцаргового реактора:

1 – царга; 2 – мешалка; 3 – вал; 4 – патрубок; 5 – переточная труба; 6 – рубашка.

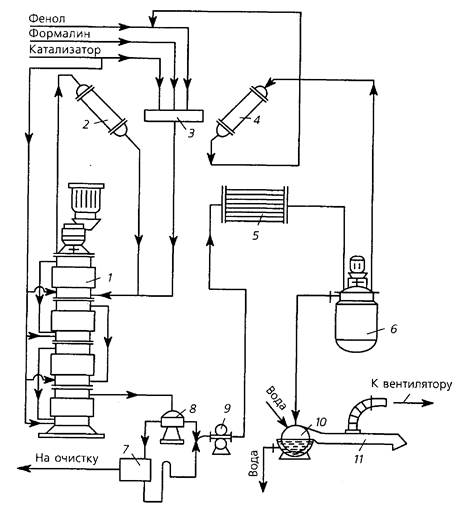

Описание технологического процесса. Приготовленная в смесителе 3 смесь фенола, формалина и части соляной кислоты, поступает в верхнюю царгу трех- или четырехсекционного реактора (колонны) 1 (рис. 16.3). Остальную соляную кислоту подают непосредственно в каждую царгу. Процесс протекает при 98-100 ºС (температура кипения смеси). Частично прореагировавшая смесь из первой царги поступает по переточной трубе в нижнюю часть второй царги и, достигнув верхней части царги, перетекает в нижнюю часть третьей царги и т. д. Из последней царги выходит водно-смоляная эмульсия, которая разделяется во флорентийском сосуде 8 (или на сепараторе). Верхняя (водная) часть поступает на дополнительное разделение в отстойник 7, откуда отделившуюся воду направляют на очистку, а смоляную часть соединяют с водной смолой из флорентийского сосуда 8 и шестеренчатым насосом 9 подают в трубчатый сушильный аппарат (теплообменник) 5. По межтрубному пространству теплообменника проходит обогревающий пар давлением 2,5 МПа, а внутри труб – смола, подогреваемая до 140-160 °С.

Рис. 16.3 – Технологическая схема производства НО непрерывным способом: 1 – реактор (колонна); 2, 4 – холодильники; 3 – смеситель; 5 – сушильный аппарат (теплообменник); 6 – смолоприемник; 7 – отстойник; 8 – флорентийский сосуд; 9 – насос; 10 – охлаждающий барабан; 11 –транспортер.

Теплообменник 5 работает в режиме, при котором смола перемещается по стенкам труб в виде тонкой пленки, что способствует удалению из нее летучих веществ. Смесь смолы и летучих веществ поступает в смолоприемник-стандартизатор 6, где смола отделяется от летучих веществ (воды, фенола и др.), которые конденсируются в холодильнике 4. Образовавшийся конденсат возвращается в цикл – в смеситель 3. Расплавленная смола из смолоприемника сливается на полый барабан 10, охлаждаемый изнутри и снаружи водой. Частично охлажденная пленка смолы снимается с поверхности барабана и направляется для окончательного охлаждения и испарения воды на транспортер 11. Сходящую с транспортера измельченную смолу загружают в бумажные мешки или вакуум-транспортом направляют в смеситель для совмещения с необходимыми добавками.

По другому варианту аппаратурного оформления этого процесса каждая царга реактора конденсации оборудована отдельным холодильником, а для процесса сушки применяется такая же многоцарговая колонна, как и для конденсации.

Дата добавления: 2014-12-16; просмотров: 1954;