Производство новолачных ФФО периодическим способом

Сырьем для получения новолачных ФФО обычно служат фенол, крезолы, ксиленолы и их смеси, а также формалин, содержащий 37% (масс.) формальдегида. В качестве катализатора применяют соляную, реже щавелевую кислоту. Преимуществом соляной кислоты является высокая каталитическая активность и летучесть. Щавелевая кислота – менее активный катализатор, чем соляная кислота, однако процесс поликонденсации в ее присутствии легче управляем, а смолы получаются более светлыми и светостойкими. Каталитическое действие на процесс поликонденсации оказывает также муравьиная кислота, всегда присутствующая в формалине.

Поликонденсацию обычно проводят при мольном соотношении фенол:формальдегид 7:6. Повышенное содержание фенола в реакционной смеси увеличивает расходный коэффициент по фенолу, повышает содержание свободного фенола в готовой смоле, снижает ее среднюю молекулярную массу и температуру размягчения. Снижение содержания фенола в смеси может привести к образованию неплавких смол типа резита.

Аппаратное оформление. При периодическом методе получения НС конденсацию и сушку осуществляют в одном реакторе, который представляет собой цилиндрический аппарат с эллиптическими днищем и крышкой, изготовлен из легированной стали или биметалла и снабжен обогревающей рубашкой анкерного типа, что позволяет применять греющий пар повышенного давления. Повышение давления и, следовательно, температуры пара ускоряет и углубляет процесс сушки. Реактор снабжен якорно-рамной мешалкой с частотой вращения 0,7-1 об/с. В настоящее время для производства новолачных смол применяют реакторы объемом до 10-15 м3 при коэффициенте заполнения 0,75-0,8. Реактор сообщается с холодильником, который работает как обратный при конденсации и переключается на прямой при сушке. Холодильник соединен со сборником конденсата, а сборник – с вакуум-насосом.

Условия процесса. Общая длительность процесса составляет 1,5-2 ч при кипении реакционной смеси и рН 1,6-2,2. Обычно для производства новолачной смолы применяются следующие нормы загрузки компонентов, ч. (масс.):

Фенол............................ 100

Формальдегид 27,4

Соляная кислота

(в пересчете на НС1) 0,3

Основными стадиями в производстве НО являются: подготовка сырья и катализатора, приготовление реакционной смеси, конденсация, сушка олигомера, слив, охлаждение и измельчение продукта.

Подготовка сырья заключается в плавлении фенола, а подготовка катализатора сводится к получению 10%-ного водного раствора НС1. Реакционную смесь для получения НС готовят либо в алюминиевых смесителях, либо непосредственно в реакторе.

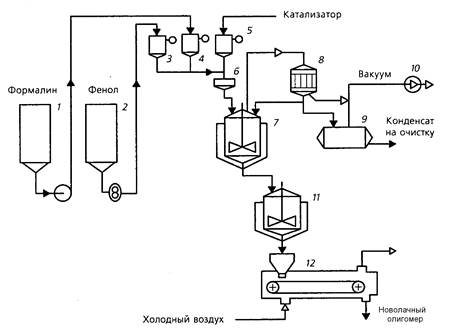

Описание технологического процесса. Технологическая схема процесса представлена на рис. 16.1. Формалин и фенол из емкостей 1,2 цехового отделения подготовки сырья насосами подают в весовые мерники 3,4, из которых самотеком через сетчатый фильтр 6 они поступают в конденсационно-сушильный реактор 7 объемом 5-10 м3, изготовленный из нержавеющей стали или биметаллов. Реактор снабжен мешалкой якорного типа, рубашкой для обогрева и охлаждения и трубчатым холодильником 8. В период поликонденсации сырья он работает в замкнутом цикле (как обратный): пары воды, формалина и фенола в нем конденсируются и возвращаются обратно в реактор. В период сушки олигомера все летучие вещества после охлаждения в холодильнике конденсируются и собираются в сборнике 9.

При перемешивании реакционной смеси мешалкой в реактор 7 из мерника 5 поступает концентрированная соляная кислота до достижения рН смеси 1,6-2,3 в зависимости от марки олигомера. Обычно сначала загружают только часть кислоты, требующейся по рецептуре. При использовании в качестве катализатора щавелевой кислоты ее в виде водного раствора через мерник-дозатор 5 подают в реактор. Температуру в реакторе к этому времени поднимают до 40 °С и подают воду в холодильник 8, включаемый как обратный. Поликонденсацию проводят при кипении смеси 98-100 °С и перемешивании ее мешалкой (0,5 об/с) в течение 1,5-2 ч в зависимости от марки олигомера. Периодически для поддержания необходимой скорости реакции в реактор загружают порциями оставшуюся часть кислоты. Об окончании поликонденсации судят по вязкости олигомера.

Для сушки олигомера, содержащего до 20 % воды, около 10 % фенола и до 3 % формальдегида, холодильник 8 переключают на прямой и постепенно, во избежание сильного вспенивания, создают вакуум 0,03-0,04 МПа. В рубашку аппарата подают пар давлением 1-2 МПа. После отгонки основного количества летучих продуктов и надолигомерной воды, собираемой в сборнике 9, температура олигомера начинает повышаться. Процесс сушки ведут при 100-130 ºС до достижения определенной температуры каплепадения, характерной для каждой марки олигомера.

Надолигомерная вода (650 кг на 1 т смолы), содержащая около 3 % фенола и 2,5 % формальдегида, из сборника 9 подается на обесфеноливание, а олигомер из реактора 7 сливается в промежуточную емкость 11, где поддерживается температура 90-130 °С и затем подается в гранулятор 12 и после грануляции охлаждается воздухом и поступает на склад.

Общий цикл производства новолака, составляющий 4-8 ч, определяется видом сырья, свойствами конечного продукта и используемым оборудованием.

Промышленность выпускает большой ассортимент новолаков (марки СФ), различающихся видом исходного сырья, примененным катализатором, температурой плавления, молекулярной массой, разветвленностью, содержанием остаточной влаги и свободного фенола и другими показателями. Основные требования к новолакам:

Вязкость 50 %-ного спиртового раствора, мПа • с 80-200

Температура каплепадения по Уббелоде, °С 90-150

Содержание бромирующихся веществ, %, не более 9

Рис.16.1 – Схема производства новолачных олигомеров периодическим методом: 1 – емкость-хранилище формалина; 2 – емкость-хранилище фенола; 3,4,5 – мерники-дозаторы; 6 – фильтр; 7 – реактор; 8 – холодильник; 9 – сборник конденсата; 10 – вакуум-насос; 11 – промежуточная емкость для смолы; 12 – гранулятор.

Периодический метод производства обеспечивает получение новолаков широкого марочного ассортимента. Непрерывный метод создает условия для стабильного крупнотоннажного производства новолаков узкого марочного ассортимента.

Дата добавления: 2014-12-16; просмотров: 2063;