Методи оцінки рівня уніфікації модельних конструкцій серії

При проектуванні серії моделей за принципом поєднання типових уніфікованих деталей, перш за все, необхідно забезпечити повне геометричне і функціональне взаємо-замінювання.

Взаємозамінювання - це властивість незалежно виготовлених деталей займати своє місце у виробі без додаткового механічного чи ручного оброблення при складанні.

Дня більш ефективного використання уніфікації при проектуванні одягу необхідно виконувати кількісну оцінку рівня уніфікації.

Рівень конструктивного наслідування складових частин окремих модельних конструкцій і модельних конструкцій серії показників якості одягу характеризують трьома одиничними кількісними показниками:

- коефіцієнтом використання (уніфікації) складових частин, коефіцієнтом повторення складових частин, коефіцієнтом повторення конструктивних елементів у типорозмірному ряді модельних конструкцій серії;

- коефіцієнт використання складових частин характеризує ступінь насичення виробу уніфікованими складовими частинами;

- коефіцієнт використання доцільно розраховувати для кожної моделі серії, а потім визначити середнє значення коефіцієнта для всієї серії.

Одяг масового виробництва утворює типорозмірний (параметричний) ряд. Коефіцієнт повторення конструктивних елементів у типорозмірному ряді характеризує ступінь уніфікації форми і розмірів конструктивних елементів (наприклад, деталей кишень) у одязі різних розмірів, зростів і повнот. Така поелементна уніфікація має велике значення для механізації і автоматизації оброблення найбільш трудомістких вузлів одягу, зменшення витрат на переналагодження устаткування.

Таким чином, уніфікація деталей одягу доцільна, якщо забезпечує тривалий час їхнього використання у нових моделях одягу.

Для цього необхідно розробити концепцію проектування моделей одягу у вигляді промислової колекції, яка базується на основних принципах випереджувальної уніфікації.

Принцип уніфікації та формалізації деталей є одним з показників рівня технологічності. У верхньому одязі уніфікують деталі кишень, прокладки, манжетів, комірів, що забезпечує застосування напівавтоматів та засобів малої механізації. Для цього використовують каталоги уніфікованих деталей. Прикладами таких каталогів є друга частина типової конструкторсько-технологічної документації на чоловіче пальто, піджак, штани, чоловічі та дитячі сорочки, жіночі пальта, де нормалізовані за групами розмірів типові варіанти кишень.

Уніфікована технологія передбачає однотипність конструкції у виготовленні виробу з максимальним використанням засобів малої механізації. Прикладами такої уніфікації є закріплення краю борта в чистий край, пришивання манжетів з одночасним обметуванням. Уніфікація конструкції та технології забезпечує типізацію технологічних процесів. Наприклад, уніфіковані прокладки можуть вирізатися методом штампування з авансовим розкроєм. У технології виготовлення забезпечується спеціалізація робочих місць на стабільних деталях та вузлах.

Використання точного крою покращує показники матеріаломісткості на 2-3 %. Підвищення технологічності за рахунок використання точного крою досягається на етапі розробки лекал, де обґрунтовують значення технологічних припусків, виключаючи операції підрізання, а також перевіряють змонтованість зрізів за рахунок спрямлення чи однотипності конфігурації за рахунок прийомів уніфікації зрізів.

3. Виробнича та експлуатаційна економічність

Велике значення при проектуванні одягу має її економічність.

Показники економічності відображають економічну ефективність витрат на розробку, виготовлення і експлуатацію продукції. Поняття «економічна модель» залежить від того, з якої позиції ведеться її оцінка: швейного підприємства, споживача або суспільства в цілому. Тому можна виділити виробничу і експлуатаційну економічність.

Експлуатаційна економічність одягу залежить, головним чином, від якості матеріалів, з яких вона виготовляється, а також від застосування різних обробок і хімічних просочень для поліпшення (облагороджування) властивостей тканин.

Показник виробничої економічності залежить, перш за все, від економного використання матеріалів. Тривалий час основні резерви економії матеріалів шукали тільки у розкрійному виробництві. Сьогодні доведено, що значні резерви економії матеріалів закладені в моделі й конструкції виробу.

Зниження матеріаломісткості виробів, в першу чергу, зв'язане з підвищенням рівня конструкторських рішень і загальнотехнічного рівня виробництва. Яквідомо, основи} частину норми витрат тканини в одязі складає сумарна площа лекал деталей.

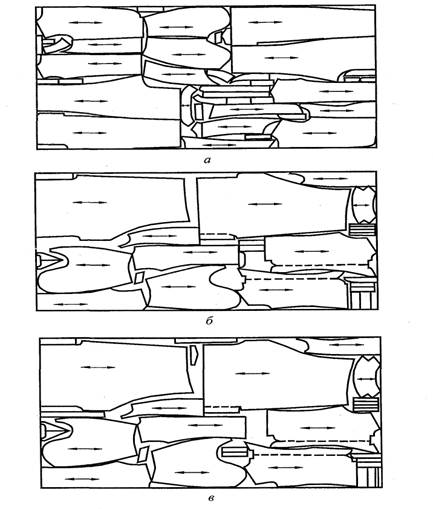

Зокрема, використання удосконаленої конструкції деталей, що розроблена ш основі більш точних методів конструювання розгорток деталей одягу у Чебишевській сітці для малоопераційної технології виготовлення (виключення зайвих швів в одязі, припуски на уточнення деталей тощо), дозволяє зменшити витрати матеріалу на верхній одяг з середньому від 1 до 3 % (рис. 8.2).

Розробка технологічних конструкцій одягу, що не потребують примусової волого-теплової обробки, відкриває можливості використання точного крою, що в свою чергу підвищує вимоги до форми деталей. Наприклад, легше і точніше можуть бути вирізані плавні лінії, ніж лінії з різкими переходами від однієї форми контуру до іншої. У конструкції допускається (у певних межах, без порушення зовнішнього вигляду виробів) перенесення плечових, бічних, ліктьових швів, що приводить до щільнішої розкладки та зменшення витрат матеріалів.

Прийоми відсікання використовують у конструкції підборта як у костюмних, так і в пальтових виробах. Горловина при цьому оформляється тупим кутом. У технологічних припусках відсікають кутики швів, що також покращує укладання деталей.

Приклад заміни ламаних ліній - конфігурація горловини на пілочці, підборті та зрізу стояка в комірі. Уніфікація криволінійних ділянок пройми, оката, горловини забезпечується методикою ЄМКО РЕВ. Криволінійність рельєфів, які починаються від пройми, також мають певні правила.

Розташування рельєфу нижче контрольних надсічок 352, 332 не є економічно обґрунтованим, умовний кут переходу через екстремальну точку грудей повинен бути в межах від 95° до 110°. Це забезпечує суміщення ліній при мінімальних затратах зусиль на з'єднання деталей.

Прикладом використання суцільнокроєних деталей є застосування прийомів підвищення технологічності. Це підборт, комір з невідрізною стійкою, відсутність бічних швів у штанах.

При конструюванні виробу та виборі конфігурації його деталей бажано завчасно враховувати необхідність наступної щільної розкладки лекал цих деталей. Іншими словами, бажано мати апріорні правила, котрі дозволяли б пристосовувати (адаптувати) конфігурацію лекал деталей виробу, що проектується, до рішення задачі мінімізації міжлекальних відходів. Ці правила були названі правилами адаптивного конструювання.

Задачу адаптивного конструювання можна сформулювати як оптимізаційну: потрібно сконструювати виріб із деталей такої конфігурації, щоб, з одного боку, задовольнити всі вимоги, що висуваються до конструкції виробу в цілому, а з другого -мінімізувати міжлекальні відходи при розкладці лекал деталей виробу.

Рис. 13 - Схеми розкладок костюма: а - існуючої конструкції; б, в - удосконаленої конструкції

Дата добавления: 2014-12-09; просмотров: 2241;