Литье в металлические формы (кокили)

Кокили являются литейными формами многократного использования, их изготавливают из стали, чугуна и алюминиевых сплавов.

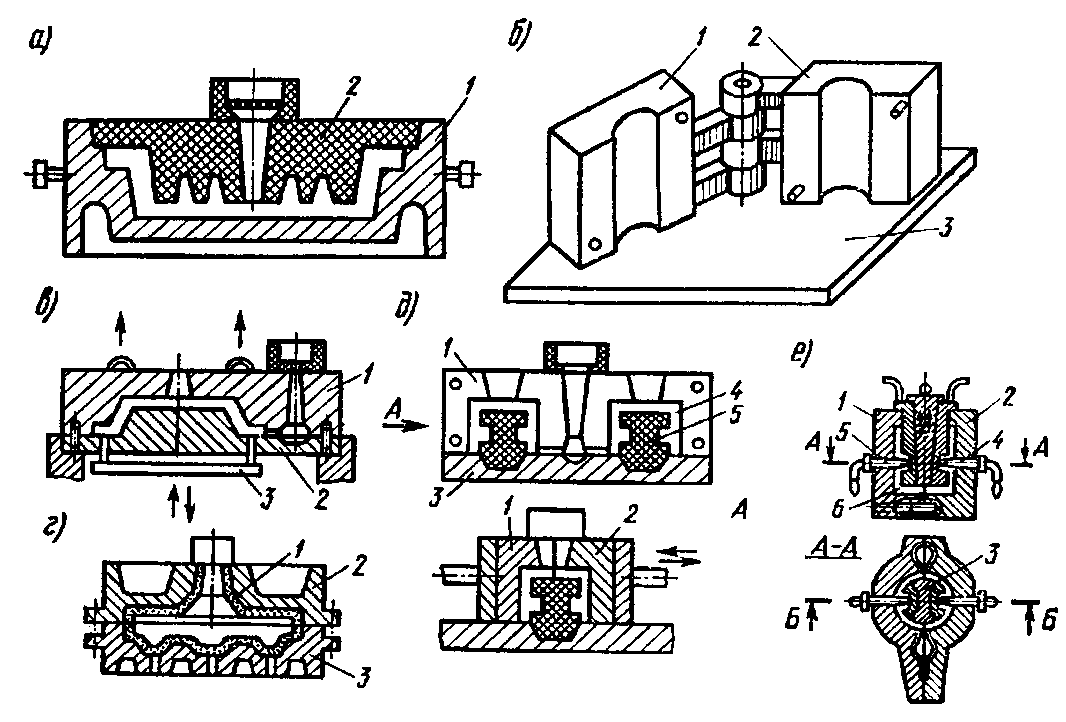

По конструкции кокили бывают неразъемные (вытряхные, рисунок 1.20, а) и разъемные. Вытряхные кокили (1 – кокиль, 2 – песчаный стержень) применяют для получения отливок, конфигурация которых позволяет их удаление из формы вместе с литниковой системой при повороте кокиля на 1800. Разъемные кокили делают створчатыми (рисунок 1.20, б: 1, 2 – матрицы, 3 – плита), с горизонтальной плоскостью разъема (рисунок 1.20, в: 1, 2 – матрицы, 3 – плита толкателей) и с вертикальной плоскостью разъема (рисунок 1.20, д: 1, 2 - матрицы, 3 – плита, 4 – полость формы, 5 – песчаный стержень; рисунок 1.20, е: 1, 2 – матрицы, 3, 4, 5 – металлические стержни, 6 – полость формы) и более сложных конструкций.

Внутренняя полость кокиля оформляет наружную поверхность отливки. Отверстия, пазы и полости в отливке выполняют с помощью стержней – обычных песчаных (рисунок 1.20, а) или металлических. Для того, чтобы извлечь металлический стержень 3 (рисунок 1.20, е) из формы после затвердевания отливки, его делают, например, составным – из трех частей.

Рисунок 1.20 – Примеры конструкции кокилей

Металлическая форма не обладает газопроницаемостью, поэтому в ней наряду с выпорами предусматривают вентиляционные пробки (венты) и тонкие риски по плоскости разъема. Для облегчения извлечения отливок из жесткой металлической формы в конструкциях часто предусматриваются толкатели.

Перед заливкой металла рабочую полость кокиля окрашивают тонким слоем огнеупорной краски, защищающей ее от износа и в зависимости от толщины уменьшающей интенсивность охлаждения отливки. Полости литниковой системы, выпоров, прибылей облицовывают теплоизоляционным материалом (например, асбестом) или окрашивают более толстым слоем краски. Это необходимо для застывания металла в них в последнюю очередь.

Перед началом работы кокили подогревают до температуры 200 – 3000С, что необходимо для задержки остывания заливаемого металла и лучшего заполнения формы, и, кроме того, предотвращения "термоудара" рабочей поверхности, что увеличивает износ кокиля.

Стойкость кокилей зависит от его материала, температуры заливаемого металла и массы отливки. Наименьшая стойкость при заливке стали – 10–50 штук крупных отливок и 400 – 600 штук крупных. При литье цветных сплавов в кокиле можно получить от нескольких до сотен тысяч отливок.

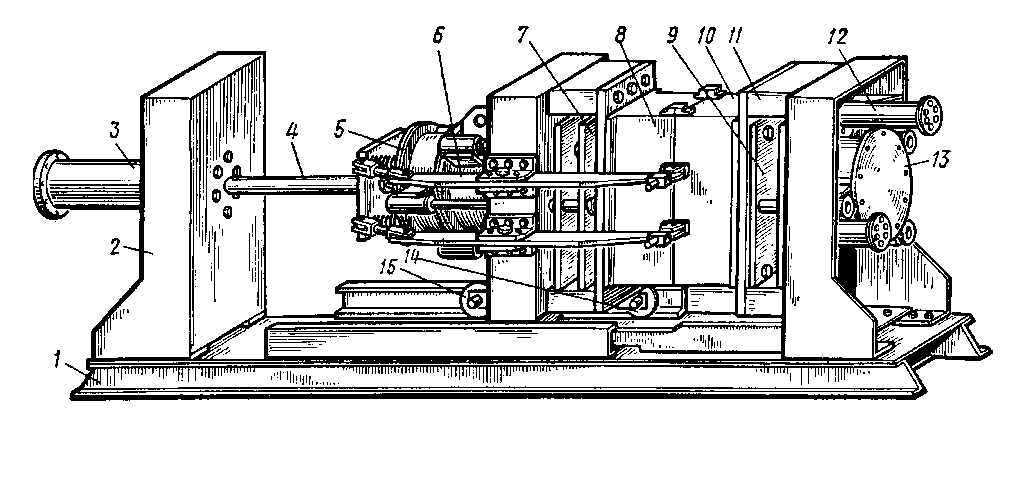

Кокили устанавливают на кокильных станках или механизированных кокильных машинах, имеющих механический, пневматический или гидравлический приводы. На рисунке 1.21 показана кокильная машина конструкции МВТУ.

Рисунок 1.21 – Схема кокильной машины

1.3.4 Литье под давлением

Литейная форма представляет собой сложную разъемную металлическую форму, называемую пресс-формой. Ее изготавливают из легированной и закаленной стали. Рабочую поверхность пресс-формы обрабатывают с высокой точностью размеров и малой шероховатостью поверхности.

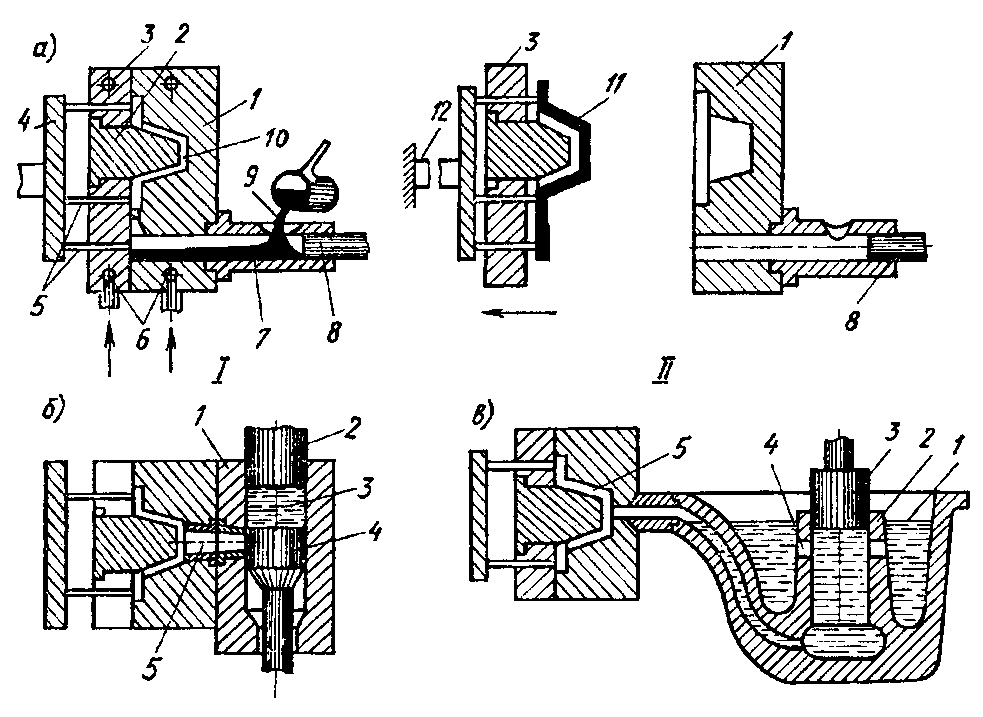

Пресс-форма (рисунок 1.22, а) состоит из неподвижной матрицы 1 и подвижной матрицы 3. Для образования полостей и отверстий в отливке используются металлические стержни 2, которые находятся обычно в подвижной матрице.

Рисунок 1.22 – Схемы литья под давлением на поршневых машинах

Пресс-форма имеет каналы 6 для водяного охлаждения. Для извлечения отливки из формы предусматриваются толкатели 5, закрепленные на плите толкателей 4. Пресс-форму устанавливают на машине, механизмы которой закрывают и запирают пресс-формы под большим давлением во избежание прорыва металла по плоскости разъема, запрессовывают жидкий металл, открывают пресс-формы и выталкивают отливки.

Машины для литья под давлением делятся на поршневые и компрессорные. Более распространены поршневые машины с холодной и горячей камерой прессования.

Поршневые машины с холодной камерой прессования подразделяются на машины с горизонтальной (рисунок 1.22, а) и вертикальной (рисунок 1.22, б) камерой.

Перед заливкой пресс-форму подогревают и наносят смазку на ее рабочие поверхности, камеры прессования 7 и пресс-поршня 8 (рисунок 1.22, а). В камеру прессования (позиция I) заливают мерную порцию сплава 9. Пресс-поршень 8 перекрывает заливочное отверстие, создает давление в камере прессования и сплав с большой скоростью заполняет полость формы 10. После затвердевания сплава пресс-форма раскрывается с отходом подвижной матрицы вместе с отливкой, плунжер возвращается в исходное положение. Плита толкателей перемещается вместе с пресс-формой до упора 12 (позиция II). При дальнейшем движении пресс-формы толкатели снимают отливку 11 со стержня 2 и она поступает в контейнер. Пресс-форму обдувают сжатым воздухом, смазывают, закрывают и процесс литья повторяется.

На машине с вертикальной камерой прессования 1 (рисунок 1.22, б) плунжер 2 давит на залитый металл 3 и перемещает вниз пяту 4. При этом открывается отверстие 5 литника, металл заполняет форму, пята 4 поднимается, отрезает и выталкивает пресс-остаток металла.

Поршневые машины с холодной камерой прессования применяют для получения отливок из цветных металлов и сплавов, а также стальных отливок. Более распространены машины с горизонтальной камерой прессования, как более производительные и простые в обслуживании.

Поршневые машины с горячей камерой прессования (рисунок 1.22, в) имеют печь с тиглем 1, в котором образована камера прессования 2. При верхнем положении плунжера 3 металл заполняет камеру через отверстия 4. При движении плунжера вниз он перекрывает эти отверстия, и сплав под давлением заполняет полость пресс-формы 5.

Такие машины имеют высокую производительность, так как не нужно проводить операцию заливки сплава, металл заливается в камеру сам при обратном ходе плунжера. Применяются машины с горячей камерой прессования для литья заготовок из легкоплавких сплавов, например цинковых.

Дата добавления: 2014-12-26; просмотров: 3933;