Литье по выплавляемым моделям

Литейная форма представляет собой тонкостенную неразъемную керамическую оболочку, изготовленную из мелкозернистых формовочных материалов по разовым (выплавляемым или растворяемым моделям). Модельные составы многочисленны, их можно подразделить на следующие группы: 1) легкоплавкие на основе воскообразных веществ; 2) тугоплавкие на основе пластмасс; 3) растворимые на основе карбамида.

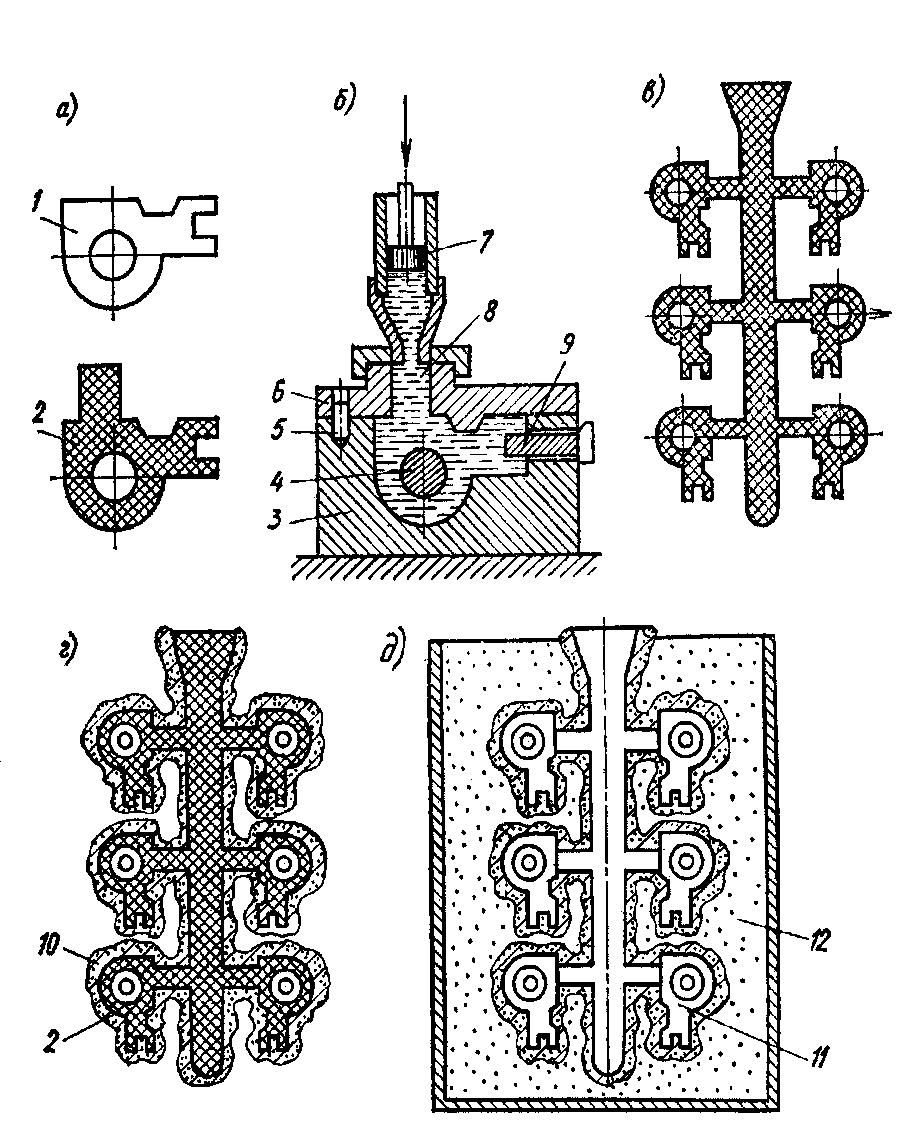

На рисунке 1.18, а показана разовая модель 2 (с питателем) для детали 1. Модели изготавливаются обычно в металлических пресс-формах путем заливки или запрессовки в них модельного состава. Процесс изготовления модели состоит в заполнении подготовленной пресс-формы модельным составом, выдержки для затвердевания модели, извлечения модели из пресс-формы и охлаждения модели до окончания усадки.

Рисунок 1.18 – Схема процесса литья по выплавляемым моделям

Пресс-форма (рисунок 1.18, б) чаще всего состоит из двух частей – матриц 3, 6 с горизонтальным или вертикальным разъемом, собранных по направляющим штырям 5. Отверстия в модели получают с помощью подвижных или неподвижных металлических стержней 4, 9. Рабочая полость пресс-формы выполняется с большой точностью и малой шероховатостью поверхности. Пресс-формы выполняются многоместными и одноместными. Открывание и закрывание их производится вручную или механизмами с механическим или пневматическим приводом.

Заполнение пресс-формы модельным составом 8 осуществляется свободной заливкой, заливкой под давлением или запрессовкой пастообразного состава. Свободная заливка применяется для карбамидных моделей. Давление при заливке передается поршнем 7 при помощи пресса или сжатым воздухом. Пастообразный состав запрессовывается ручными или автоматическими шприцами.

После извлечения из пресс-формы модели охлаждаются на воздухе или в проточной воде, при этом происходит окончательная усадка и стабилизация размеров. Затем производится их отделка (зачистка заусенцев) и контроль.

При сборке моделей к крупным моделям припаивают элементы литниковой системы, а мелкие модели объединяют в блоки с общей литниковой системой (рисунок 1.18, в). Сборку выполняют подогретым ножом-паяльником вручную, склеиванием или нанизыванием секций на металлический стояк-каркас. Секцию моделей изготавливают в многоместной пресс-форме. Она состоит из нескольких моделей, питателей и центрального кольца.

Для получения литейной керамической формы (рисунок 1.18, г) на блок моделей 2 наносят жидкую формовочную смесь 10 (обмазку) в виде суспензии, состоящей из пылевидного кварца и связующего, например, гидролизованного раствора этилсиликата. Для этого блок многократно (4 – 6 и более раз) окунают в ванну с обмазкой при промежуточном обсыпании кварцевым песком в пескосыпах или в кипящем слое песка, находящегося во взвешенном состоянии под действием сжатого воздуха. Каждый слой покрытия сушат обдувкой парами аммиака или воздухом.

Удаление моделей из полученной формы производят выплавлением горячей водой, паром, горячим воздухом или растворением в воде. Выбор способа определяется в основном модельным составом.

Формы-оболочки применяют без наполнителей или с наполнителями, упрочняющими оболочки (рисунок 1.18, д), чтобы избежать их разрушения при заливке в полость 11 форм металла. Наполнителями 12 могут быть сыпучие огнеупорные материалы или специальные смеси "жидкие наполнители".

Прокалку формы при температуре порядка 9500С осуществляют с целью удаления остатков модельного состава и окончательного упрочнения формы за счет спекания пылевидного кварца с частицами связующего. Кроме того, форма становится газопроницаемой.

Заливку металла производят сразу после закалки, в случае толстостенных отливок формы предварительно охлаждают.

После выбивки отливок из формы их очищают от керамической оболочки на пневматических установках. Затем отделяют литниковую систему и производят окончательную очистку в кипящем растворе щелочей и промывают водой.

Дата добавления: 2014-12-26; просмотров: 1999;