Оборудование ковки

Фасонные заготовки, полученные ковкой, называются поковками. Они могут быть самой разнообразной формы (гладкие и ступенчатые валы, обечайки, крюки, скобы и т. п.) с массой от 0,5 до 250 т. Процесс ковки малопроизводительный, так как требует многократного перемещения заготовки между бойками. Тяжелые заготовки перемещают с применением средств механизации.

Ковка применяется в единичном и мелкосерийном производстве, а также является единственно возможным способом для получения кованых крупных стальных деталей массой от 2 до 250 т. Исходным материалом при ковке в зависимости от размеров поковок является круглый и квадратный прокат, блюмы, слябы и слитки (при массе поковки более 2 т).

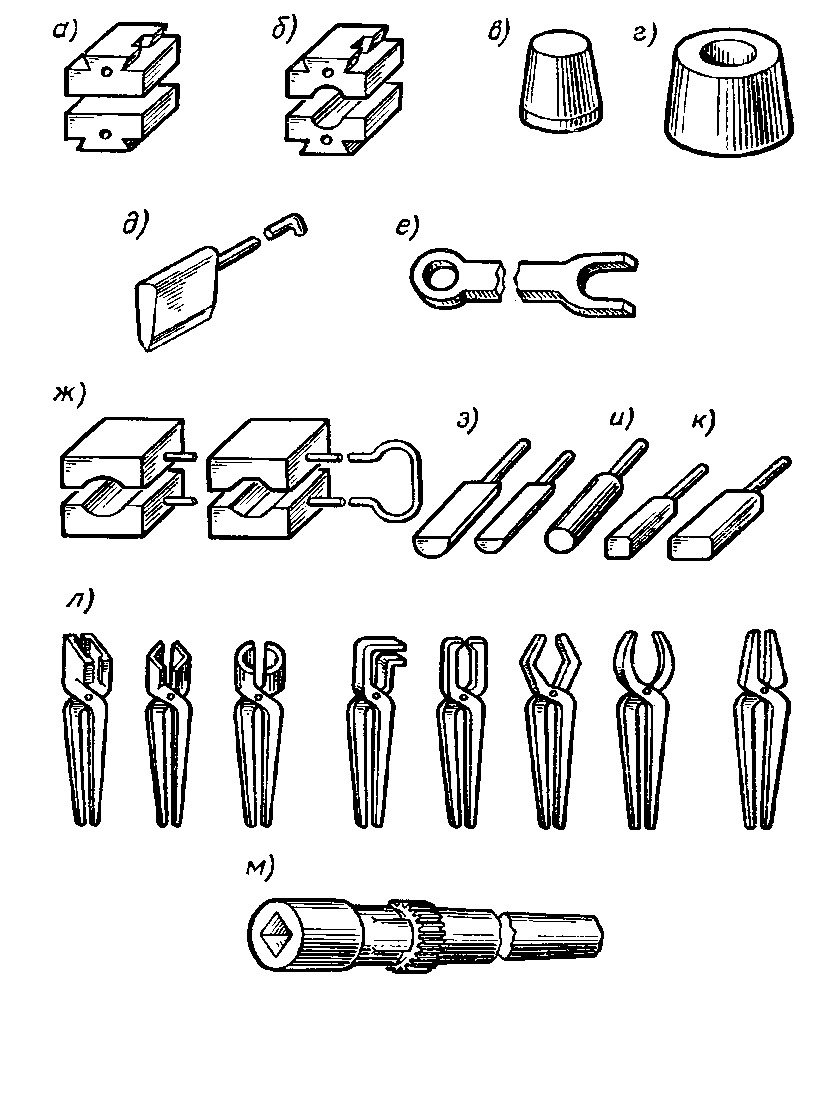

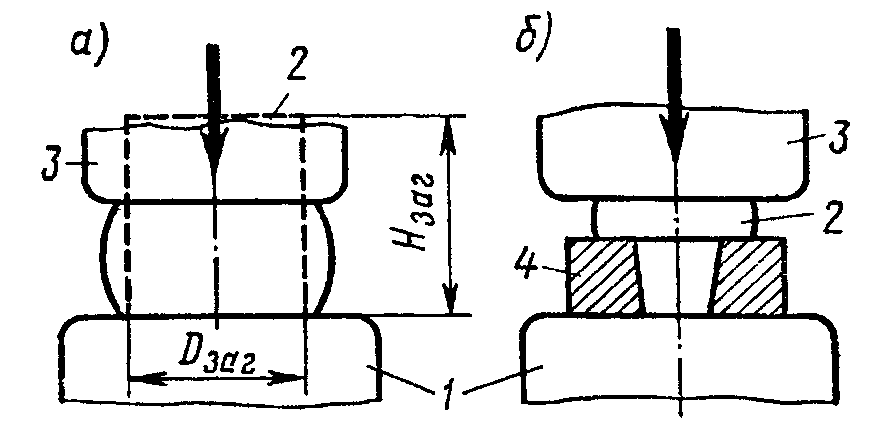

Кузнечный инструмент показан на рисунке 2.12. Основным универсальным инструментом при ковке являются бойки (рисунок 2.12, а и б). Например, гладкими бойками 1, 3 выполняется осадка заготовки 2 (рисунок 2.13, а) – наиболее распространенная операция в качестве, как основной, так и предварительной.

| Рисунок 2.12 – Инструмент, применяемый при ковке |

| Рисунок 2.12 – Кузнечный инструмент |

| Рисунок 2.13 – Схемы операций осадки и высадки при ковке |

Увеличивают длину и уменьшают поперечное сечение заготовки на операции протяжки путем последовательного деформирования участков заготовки плоскими или вырезными бойками.

На оправках выполняют раскатку колец для увеличения диаметра и высоты за счет уменьшения толщины стенки и протяжку пустотелых трубных поковок за счет уменьшения диаметра и толщины стенок. При протяжке трубных поковок применяют вырезной нижний боек или оба вырезных бойка.

На операции прошивки применяют специальный инструмент – прошивень – сплошной для диаметра отверстия до 500 мм (рисунок 2.12, в) и полый – при диаметре более 500 мм (рисунок 2.12, г). Вначале отверстие прошивается сверху на 2/3 высоты заготовки, а затем насквозь после кантовки заготовки и переустановки прошивня широкой стороной.

Разделение заготовки на части производят рубкой с применением подкладного инструмента – кузнечного топора (рисунок 2.12, д). После внедрения топора на 4/5 высоты заготовки ее поворачивают на 3600, устанавливают по месту рубки квадрат (рисунок 2.12, к) и одним ударом разделяют заготовку с образованием по ширине квадрата отхода – обсечки.

Гибкой заготовке придают изогнутую форму. Применяют два способа – вручную ударами кувалдой по зажатой между бойками заготовкой и с использованием подкладного двустороннего штампа.

Для закручивания заготовки на заданный угол один ее конец зажимают между бойками, а другой конец поворачивают вилкой (рисунок 2.12, е).

При выполнении вспомогательных и отделочных операций ковки применяют: обжимки (рисунок 2.12, ж) для отделки цилиндрических и граненых поверхностей после вытяжки на плоских бойках; раскатки (рисунок 2.12, з) для образования уступов на плоскостях; пережимки (рисунок 2.12, и) для разметки материала заготовки на объемы, идущие на образование отдельных частей заготовки.

При ковке средних и мелких заготовок для удержания и перемещения заготовки вручную применяют клещи различных конструкций и размеров (рисунок 2.12, л). Для крупных поковок для этой цели используют патроны (рисунок 2.12, м), подвешиваемые на консольно-поворотном кране, установленном около ковочного оборудования.

Основные функции ковочного оборудования – создание энергии для деформирования заготовки и перемещение верхнего бойка. Ковочное оборудование, как и штамповочное, в зависимости от характера и времени действия на заготовку подразделяется на молоты и прессы. На молотах и прессах нижний боек неподвижный и закреплен в основании, а верхний боек подвижный и перемещается рабочими частями. Молоты имеют большую скорость движения бойка и деформируют заготовку ударом в течение 0,01 – 0,001 с. Гидравлические прессы имеют сравнительно небольшую скорость движения бойка и деформируют заготовку в течение 0,1 – 100 с и более, т. е. оказывают статическое воздействие.

Для ковки применяют преимущественно два вида молотов.

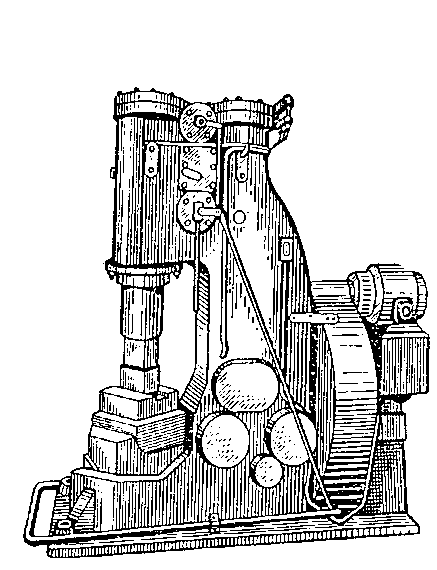

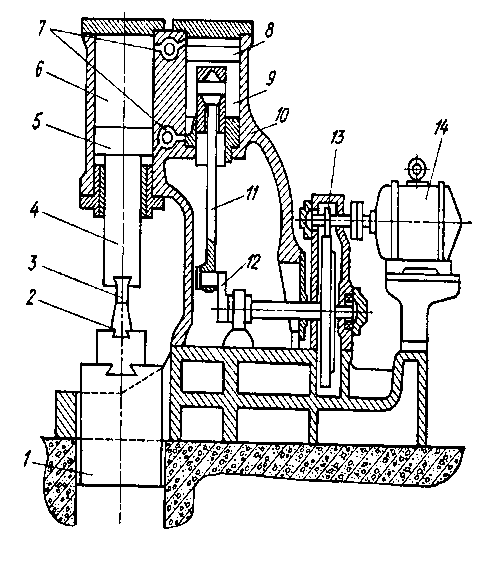

Пневматический ковочный молот (рисунок 2.14) служит для получения мелких и простых по форме средних поковок.

Молот имеет два вертикально расположенных цилиндра: рабочий 6 и компрессорный 9. В компрессорном цилиндре подвергается попеременному сжатию и разрежению атмосферный воздух при возвратно-поступательном движении поршня 8 компрессора. Поршень компрессора получает возвратно-поступательное движение от шатуна 11, сидящего на кривошипном валу 12, который вращается электродвигателем 14 через редуктор 13. Компрессорный цилиндр сообщается с рабочим двумя переходными кранами 7.

| Рисунок 2.14 – Общий вид и кинематическая схема паровоздушного молота |

При движении компрессорного поршня вверх сжатый воздух поступает в верхнюю полость рабочего цилиндра, поршень 5 которого под действием силы давления воздуха и силы тяжести собственного веса перемещается вниз. При движении компрессорного поршня вниз сжатый воздух поступает под поршень рабочего цилиндра и поднимает его вверх.

Поршень рабочего цилиндра составляет одно целое с бабой 4 молота, к которой с помощью ласточкиного хвоста крепится верхний боек 3. Все узлы и детали молота устанавливаются на пустотелой станине 10. Удар падающих частей молота приходится на заготовку, устанавливаемую на нижнем бойке 2, который закреплен на основании молота 1. Молот управляется педалью или рукояткой.

Пневматические молоты изготавливаются семи типоразмеров с массой падающих частей от 50 до 1000 кг.

Дата добавления: 2014-12-26; просмотров: 1286;