Оборудование горячей штамповки

При горячей штамповке в качестве инструмента применяется штамп, состоящий из двух или более частей. На плоскостях разъема штампа располагаются полости, являющиеся как бы отпечатком будущей поковки, которые называются ручьями. Нагретая до пластического состояния заготовка закладывается в ручей при разомкнутом штампе. При сближении частей штампа металл заготовки начинает течь, заполняет ручей и принимает форму поковки. Поковка имеет форму готовой детали с небольшими припусками на поверхностях, подлежащих механической обработке. Горячая штамповка применяется в крупносерийном и массовом производстве, когда ее высокая производительность экономически оправдывает затраты на штампы.

Исходным материалом для горячей объемной штамповки служит сортовой прокат круглого и квадратного сечения. Прутки проката в кузнечном цехе разрезаются на части необходимой для получения поковки длины.

В зависимости от типа штампа горячая штамповка подразделяется на штамповку в открытых штампах, в закрытых и в штампах для выдавливания.

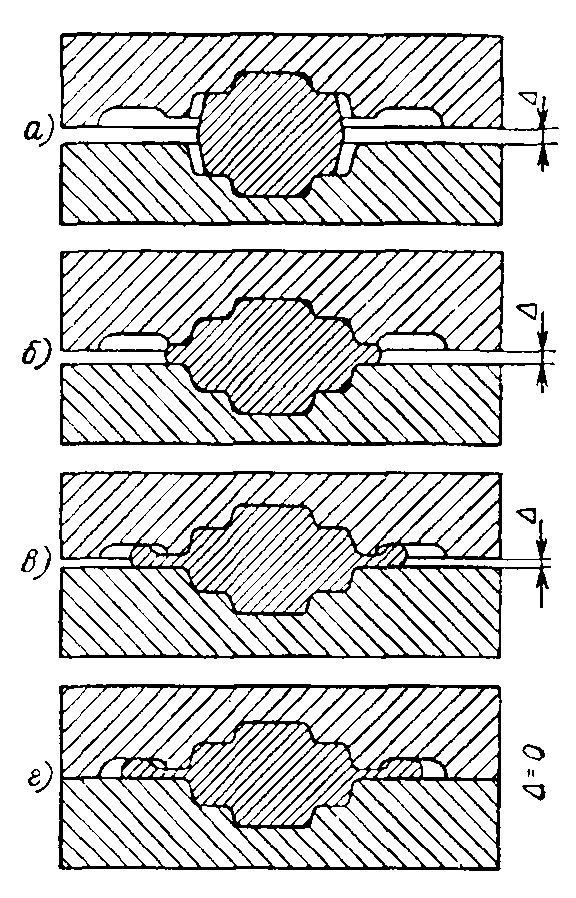

Штамповка в открытых штампах (рисунок 2.18, а – г этапы штамповки) характеризуется тем, что штамп в процессе деформирования остается открытым.

Зазор Δ между подвижной и неподвижной частями открытого штампа является величиной переменной. В этот зазор вытекает заусенец (облой), закрывающий выход из полости штампа и заставляющий металл заполнять его. В конце деформирования в заусенец вытесняются все излишки металла, поэтому заготовку можно отрезать неточно, с избытком.

Зазор Δ между подвижной и неподвижной частями открытого штампа является величиной переменной. В этот зазор вытекает заусенец (облой), закрывающий выход из полости штампа и заставляющий металл заполнять его. В конце деформирования в заусенец вытесняются все излишки металла, поэтому заготовку можно отрезать неточно, с избытком.

Штамповка в открытых штампах наиболее распространена, выполняется на молотах и прессах.

| Рисунок 2.18 – Схема штамповки в открытом штампе |

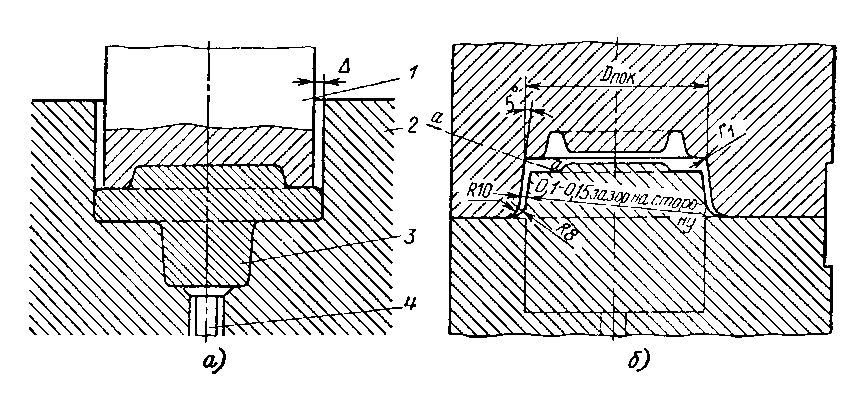

При штамповке в закрытых штампах заготовка должна иметь точные и постоянные размеры, иначе при недостатке металла не заполняются углы ручья штампа, а при избытке металла размер поковки по высоте будет больше нужного. По этой причине безоблойная штамповка не получила широкого распространения.

Рисунок 2.19 – Схема конструкции закрытых штампов

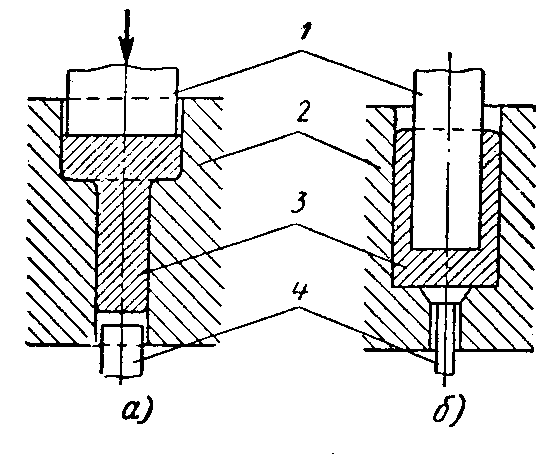

Штамповка на штампе для выдавливания подразделяется на штамповку прямым выдавливанием и прошивку (рисунок 2.20, а и б соответственно).

На рисунке 2.20 обозначено: 1 – пуансон, 2 – матрица, 3 – поковка, 4 – выталкиватель. Штампы для выдавливания используются на гидравлических и горячештамповочных прессах.

На рисунке 2.20 обозначено: 1 – пуансон, 2 – матрица, 3 – поковка, 4 – выталкиватель. Штампы для выдавливания используются на гидравлических и горячештамповочных прессах.

Неточности резки заготовок под штамповку в этом случае компенсируются увеличением допуска на высоту отливки.

| Рисунок 2.20 – Штамповка в штампах для выдавливания |

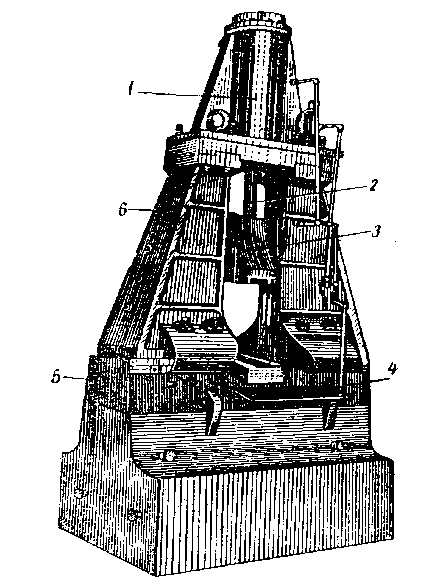

Паровоздушный штамповочный молот, несмотря на присущие недостатки процесса ковки с его применением (шум, невысокая точность, передача сотрясений на близко расположенное оборудование и конструкцию здания) достаточно широко применяется в промышленности, так как динамическое воздействие на заготовку эффективно в случаях штамповки поковок сложной формы и при штамповке заготовок из труднодеформируемых сплавов.

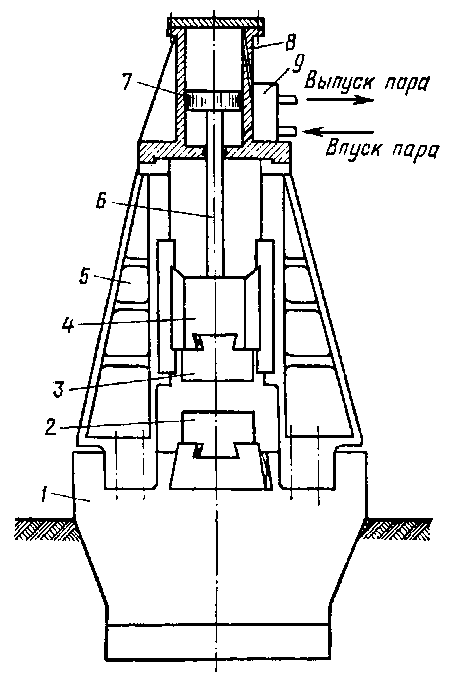

Паровоздушный штамповочный молот двойного действия (рисунок 2.21) работает по тому же принципу, что и ковочный (см. п. 2.4), но имеет некоторые конструктивные отличия. Получение при штамповке более сложных по конфигурации поковок требует более жесткого удара, энергия которого затрачивается только на деформирование металла. Поэтому падающие части имеют большую жесткость, а масса шабота в 20 раз больше массы падающих частей. Совпадение верхней и нижней части штампа обеспечивается наличием удлиненных регулируемых направляющих и креплением стоек молота непосредственно к шаботу. Основными частями молота являются (рисунок 2.21, а): рабочий цилиндр 1, шток 2, баба 3, педаль 4, шабот 5, стойки 6. На схеме молота (рисунок 2.21, б) обозначено: 1 – шабот, 2 – нижняя часть штампа, 3 – верхняя часть штампа, 4 – баба, 5 – стойка, 6 – шток, 7 – поршень, 8 – рабочий цилиндр, 9 – золотник.

Паровоздушные штамповочные молоты изготавливаются восьми типоразмеров с массой падающих частей от 630 кг до 25 т.

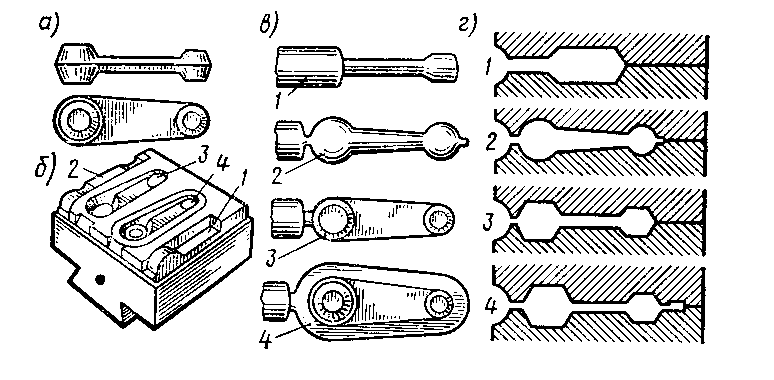

Молотовой штамп (рисунок 2.22) состоит из двух половинок, каждая из которых с учетом воздействия на них ударной нагрузки выполняется монолитной из дорогой хромоникелевой стали. Для крепления к молоту на них выполнены ласточкины хвосты, которыми они вдвигаются в пазы на бабе и подштамповой подушке молота (см. рисунок 2.21) и закрепляются шпонками и клиньями.

| б) |

| а) |

Рисунок 2.21 – Общий вид и схема паровоздушного штамповочного

молота двойного действия

Рисунок 2.22 – Многоручьевой молотовой штамп для штамповки шатуна

Дата добавления: 2014-12-26; просмотров: 2175;