Основні конструктивні співвідношення розмірів елементів поршневої групи

| Назва | Двигуни ОТТО | Дизелі |

| Товщина дна поршня d | (0,05...0,10) D | (0,12...0,20) D |

| Висота поршня H | (0,8...1,3) D | (1,1...1,7) D |

| Висота верхньої частини поршня h1 | (0,45...0,75) D | (0,6...1,0) D |

| Висота юбки поршня hю | (0,6...0,8) D | (0,8...1,1) D |

| Діаметр бобишки dб | (0,3...0,5) D | (0,3...0,5) D |

| Відстань між торцями бобишок b | (0,3...0,5) D | (0,3...0,5) D |

| Товщина стінки юбки поршня dю, мм | 1,5...4,5 | 2,0...5,0 |

| Товщина стінки головки поршня s | (0,05...0,10) D | (0,05...0,10) D |

| Відстань до першої поршневої канавки e | (0,06...0,12) D | (0,11...0,20) D |

| Товщина першої кільцевої перемички hп | (0,03...0,05) D | (0,04...0,07) D |

| Радіальна товщина кільця t: | ||

| компресійного | (0,040...0,045) D | (0,040...0,045) D |

| оливознімного | (0,038...0,043) D | (0,038...0,043) D |

| Висота кільця a, мм | 2...4 | 3...5 |

| Різниця між величинами зазорів замка кільця у вільному і робочому стані A0 | (2,5...4,0) t | (3,2...4,0) t |

| Радіальний зазор кільця в канавці поршня Dt, мм: | ||

| компресійного | 0,70...0,95 | 0,70...0,95 |

| оливознімного | 0,9...1,1 | 0,9...1,1 |

| Внутрішній діаметр поршня di | D – 2 (s + t + Dt) | |

| Кількість оливних отворів у поршні n/м | 6...12 | 6...12 |

| Діаметр оливного каналу dм | (0,3...0,5) a | (0,3...0,5) a |

| Зовнішній діаметр пальця dпл | (0,22...0,28)D | (0,30...0,38) D |

| Внутрішній діаметр пальця dв | (0,65...0,75) dп | (0,52...0,70) dп |

| Довжина пальця lп: закріпленого | (0,88...0,93) D | (0,88...0,93) D |

| плаваючого | (0,78...0,88) D | (0,80...0,90) D |

| Довжина втулки хитня lх: закріпленого пальця | (0,28...0,32) D | (0,28...0,32) D |

| плаваючого пальця | (0,33...0,45) D | (0,33...0,45) D |

Величину верхньої частини поршня h1 (рис.3.1) вибирають з умови забезпечення однакового тиску опорної поверхні поршня по висоті циліндра і міцності бобишок, що послаблені отворами, а саме

,

,

де hг – висота головки поршня.

Відстань b між торцями бобишок залежить від кріплення поршневого пальця. Її зазвичай приймають на 2...3 мм більшою за довжину верхньої головки хитня lх.

Розрахунок елементів поршня здійснюють без врахування змінних навантажень, величину яких враховують у виборі відповідних допустимих напружень. Розраховують дно поршня, стінки головки поршня, верхню кільцеву перемичку, опорну поверхню всього поршня і напрямної частини (юбки) поршня.

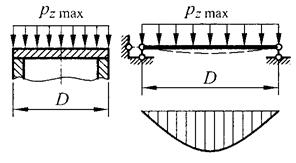

Дно поршня розраховують на згин від дії максимальних газових сил pzmax, як рівномірно навантажену круглу плиту, що вільно опирається на циліндр (рис. 3.2). Для двигунів Отто найбільший тиск газів досягається під час роботи в режимі максимального обертового моменту. Умовно приймають, що цей тиск дорівнює максимальному тиску газів в режимі номінальної потужності без врахування заокруглення індикаторної діаграми, тобто pzmax = pz. Для дизелів максимальний тиск газів досягається під час роботи в режимі максимальної потужності.

Рис. 3.2. Розрахункова схема дна поршня та епюра моментів, що виникають у дні поршня

Напруження згину в дні поршня

, ,

| (3.1) |

де  – згинальний момент;

– згинальний момент;  –момент опору згину плоского днища поршня;

–момент опору згину плоского днища поршня;  – внутрішній радіус дна; pzmax– максимальний тиск згоряння.

– внутрішній радіус дна; pzmax– максимальний тиск згоряння.

За відсутності в дні ребер жорсткості допустимі значення напружень для поршнів з алюмінієвих стопів [sзг] = 20...25 МПа, для чавунних поршнів [sзг] = 40...50 МПа. У випадку наявності ребер жорсткості допустимі значення напружень для поршнів з алюмінієвих стопів [sзг] = 50...150 МПа, а для чавунних– [sзг] = 80...200 МПа.

З міркувань міцності поршня у разі його стиску та розтягу під дією газових та інерційних сил найбільш небезпечним вважають переріз А-А (див. рис.3.1,б), що послаблений отворами для відведення оливи.

Напруження стиску в перерізі А-А

, ,

| (3.2) |

де  – максимальна сила тиску газів на дно поршня; AА-А – площа перерізу А-А;

– максимальна сила тиску газів на дно поршня; AА-А – площа перерізу А-А;

, ,

| (3.3) |

де  – діаметр поршня по дні канавок;

– діаметр поршня по дні канавок;  – площа повздовжнього діаметрального перерізу оливного каналу.

– площа повздовжнього діаметрального перерізу оливного каналу.

Допустимі значення напружень стиску для поршнів з алюмінієвих стопів [sс] = 30...40 МПа, а для чавунних – [sс] = 60...80 МПа.

Напруження розриву в перерізі А-А:

. .

| (3.4) |

Сила інерції мас, що рухаються зворотно-поступально, для режиму максимальної частоти обертання під час марного ходу двигуна

, ,

| (3.5) |

де mА-А – маса головки поршня з кільцями, що розташовані вище перерізу А-А, визначають за геометричними розмірами або наближено приймають

mА-А = (0,4…0,6)mп; mп – маса поршневої групи; R – радіус коліна; lх=R/Lх– відношення радіуса коліна до довжини хитня;  – максимальна кутова швидкість в режимі марного ходу.

– максимальна кутова швидкість в режимі марного ходу.

Допустимі напруження розриву для поршнів з алюмінієвих стопів [sр]= 4...10 МПа, а для чавунних – [sр] = 8...20 МПа.

Верхню кільцеву перемичку розраховують на згин та зріз від дії сили тиску газів (рис. 3.3).

Напруження зрізу у верхній кільцевій перемичці

, ,

| (3.6) |

де D, hп – діаметр циліндра і товщина верхньої кільцевої перемички.

Рис. 3.3. Розрахункова схема верхньої кільцевої перемички

Напруження згину у верхній кільцевій перемичці

. .

| (3.7) |

Складне напруження за третьою теорією міцності

. .

| (3.8) |

Допустимі напруження у верхніх кільцевих перемичках з врахуванням значних температурних навантажень для поршнів з алюмінієвих стопів [sS] = 30...40 МПа, а для чавунних – [sS] = 60...80 МПа.

Максимальний питомий тиск юбки поршня і всієї висоти поршня на стінку циліндра визначають з рівнянь:

, ,  , ,

| (3.9) |

де FN max – найбільша нормальна сила, що діє на стінку циліндра під час роботи двигуна в режимі максимальної потужності.

Для сучасних автомобільних і тракторних двигунів q1 = 0,33...0,96 МПа та q2 = 0,22...0,42 МПа.

З метою запобігання заклинюванню поршнів під час роботи двигуна розміри діаметрів головки Dг і юбки Dю поршня визначають з умови забезпечення необхідних зазорів Dг і Dю між стінками циліндра і поршня в холодному стані. Згідно статистичних даних для алюмінієвих поршнів з нерозрізними юбками Dг = (0,006...0,008)D і Dю = (0,001...0,002)D, а для чавунних поршнів Dг = (0,004...0,006)D і Dю = (0,001...0,002)D. Після встановлення Dг і Dю визначають Dг = D – Dг і Dю = D – Dю.

Правильність встановлення розмірів Dг і Dю перевіряють за формулами:

, ,  , ,

| (3.10) |

де  і

і  – діаметральні зазори в гарячому стані відповідно між стінкою циліндра і головкою поршня та між стінкою циліндра і юбкою поршня; aц, aп – коефіцієнти лінійного розширення матеріалів циліндра і поршня (для алюмінієвих стопів aц = aп = 25×10–6 град–1; для чавуну aц = aп = 11×10–6 град–1); tц, tг і tю – відповідно температура стінок циліндра, головки і юбки поршня в робочому стані. У разі водяного охолодження приймають tц = 110...115°С, tг= 200...450°С і tю = 130...200°С, а повітряного – tц = 170...190°С, tг = 300...600°С і tю = 210...340°С; початкову температуру циліндра і поршня t0 = 15° С.

– діаметральні зазори в гарячому стані відповідно між стінкою циліндра і головкою поршня та між стінкою циліндра і юбкою поршня; aц, aп – коефіцієнти лінійного розширення матеріалів циліндра і поршня (для алюмінієвих стопів aц = aп = 25×10–6 град–1; для чавуну aц = aп = 11×10–6 град–1); tц, tг і tю – відповідно температура стінок циліндра, головки і юбки поршня в робочому стані. У разі водяного охолодження приймають tц = 110...115°С, tг= 200...450°С і tю = 130...200°С, а повітряного – tц = 170...190°С, tг = 300...600°С і tю = 210...340°С; початкову температуру циліндра і поршня t0 = 15° С.

У разі отримання від’ємних значень  чи

чи  (натяг) поршень не придатний до роботи. В цьому випадку необхідно збільшити Dг чи Dю і відповідно зменшити Dг чи Dю або передбачити розрізання юбки поршня чи вирізання її частини. У випадку нормальної роботи поршня

(натяг) поршень не придатний до роботи. В цьому випадку необхідно збільшити Dг чи Dю і відповідно зменшити Dг чи Dю або передбачити розрізання юбки поршня чи вирізання її частини. У випадку нормальної роботи поршня  і

і  .

.

Дата добавления: 2014-12-22; просмотров: 1375;