Выбор конструкции установочного пальца и втулки. Расчет исполнительных размеров на диаметры пальцев и втулок.

Для выполнения операций обработки резанием на металлорежущих станках часто применяют схему установки заготовок, когда комплект технологических баз состоит из плоской поверхности (поверхностей) и отверстия или плоской и наружной цилиндрической поверхностей. При этом базирование заготовок производится на опорные пластины, установочные пальцы (цилиндрические и срезанные), центрирующие втулки с гарантированным зазором.

Установочные пальцы (оправки) при установке заготовок с гарантированным зазором изготовляют с полями допусков, g5, g6, f6, f7, e7,

центрирующие втулки – G5, G6, F7. Однако для каждого конкретного случая поле допуска на исполнительные размеры установочных элементов определяется расчетом из условия обеспечения возможности установки заготовок и обеспечения заданной точности размеров.

При установке заготовок на отверстие с гарантированным зазором погрешность базирования является основной составляющей погрешности установки и обусловливается величиной зазора между технологической базой и установочным элементом. Максимально возможное значение зазора определяют по уравнению

Smax=ND+Smin+Td

где TD–допуск базового отверстия заготовки (или центрирующей втулки),

Smin– минимальный зазор в сопряжении (принимается не менее 0,01мм);

Td – допуск на размер установочного элемента (или базовой поверхности заготовки).

Примеры расчета

Задача 1

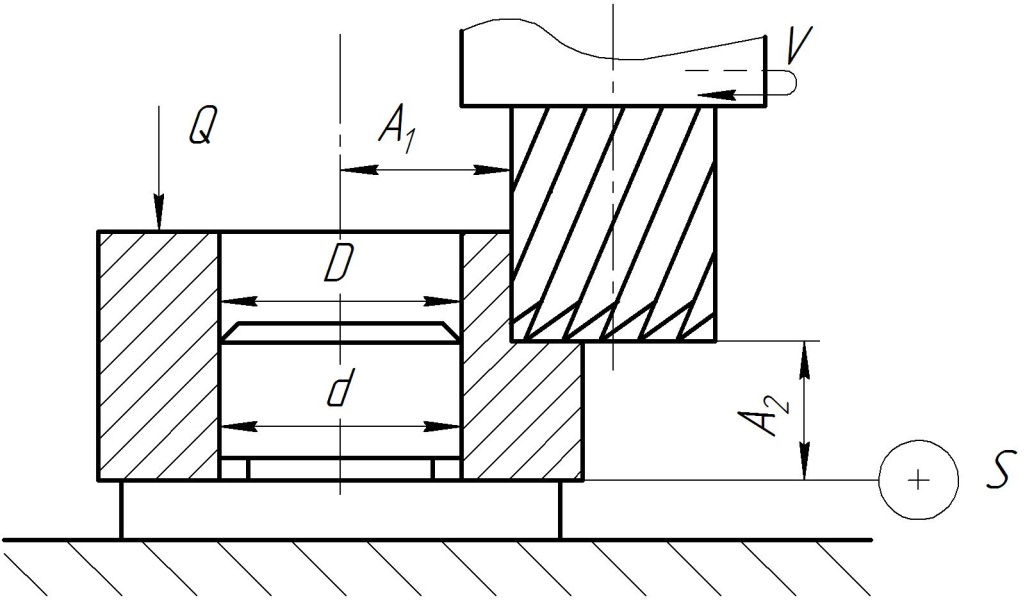

Рисунок 1. Схема фрезерования втулки.

Для фрезерования поверхностей и выполнения размеров A1 и A2 втулку устанавливают торцовой поверхностью на пластину и отверстием на цилиндрический палец (см. рис. 1).

Требуется определить исполнительный размер установочного пальца,  если известно, что требуемая точность размеров A1=A2=8C±0,1 мм; размер базового отверстия D=60H8(+0,046) мм. Средняя экономическая точность принятого метода обработки ω=0,120 мм.

если известно, что требуемая точность размеров A1=A2=8C±0,1 мм; размер базового отверстия D=60H8(+0,046) мм. Средняя экономическая точность принятого метода обработки ω=0,120 мм.

Анализ схемы установки втулки показывает, что погрешность базирования по отношению к размеру А2εбА2 = 0, так как технологическая и измерительная базы совмещены, а погрешность базирования для размера А1 будет равна зазору в сопряжении отверстия заготовки D с установочным пальцем d. Поэтому исполнительный размер диаметра установочного пальца определяется из условия обеспечения заданной точности выполнения размера А1

ТА1=εу А1+ω.

Принимая погрешности закрепления εз и положения заготовки εп.з по отношению к размеру А1 равными нулю, εз=εп.з=0, точность выполняемого размера определится равенством: ТА1 =εбА1+ω, где εбА1 - погрешность базирования для размера А1 равна максимальному зазору в сопряжении отверстия заготовки с установочным пальцем: εб А1=Smax=TD+Smin+Td.

Таким образом: ТА1=ТD+Smin+Td+  ,

,

Откуда Smin+Td =TA1-(TD+ω) = 0,2 - (0,046 + 0,120) = 0,034 мм.

Из таблиц ГОСТ 25347 - 82 подбираем поле допуска вала так, чтобы соблюдалось условие Smin+Td ≥ ei. Для валов диаметром 50...80 мм, отклонения, мкм, приведены ниже:

| Поле допуска | |||||

| Отклонение | g5 | f6 | g6 | f7 | e7 |

| es | - 10 | - 30 | - 10 | - 30 | - 60 |

| ei | - 23 | - 49 | - 29 | - 60 | - 90 |

Очевидно, что указанному условию удовлетворяют поля допусков валов g5 и g6; поля допусков валов f6, f7 и e7 не удовлетворяют принятому условию, так как абсолютная величина ei больше полученной расчетной (Smin + Td) = 0,034.

Таким образом, в качестве исполнительных размеров установочных пальцев могут быть приняты d = 60g5  мм или d = 60g6

мм или d = 60g6  мм. Приняв поле допуска на изготовление установочного пальца в соответствии с точностью по 5-му квалитету g5, выполним проверочный расчет и определим ожидаемую точность размера А1:

мм. Приняв поле допуска на изготовление установочного пальца в соответствии с точностью по 5-му квалитету g5, выполним проверочный расчет и определим ожидаемую точность размера А1:

Т А1 расч = ТD + Smin + Td +ω = 0,046 + 0,01+0,013+0,120 = 0,189 мм

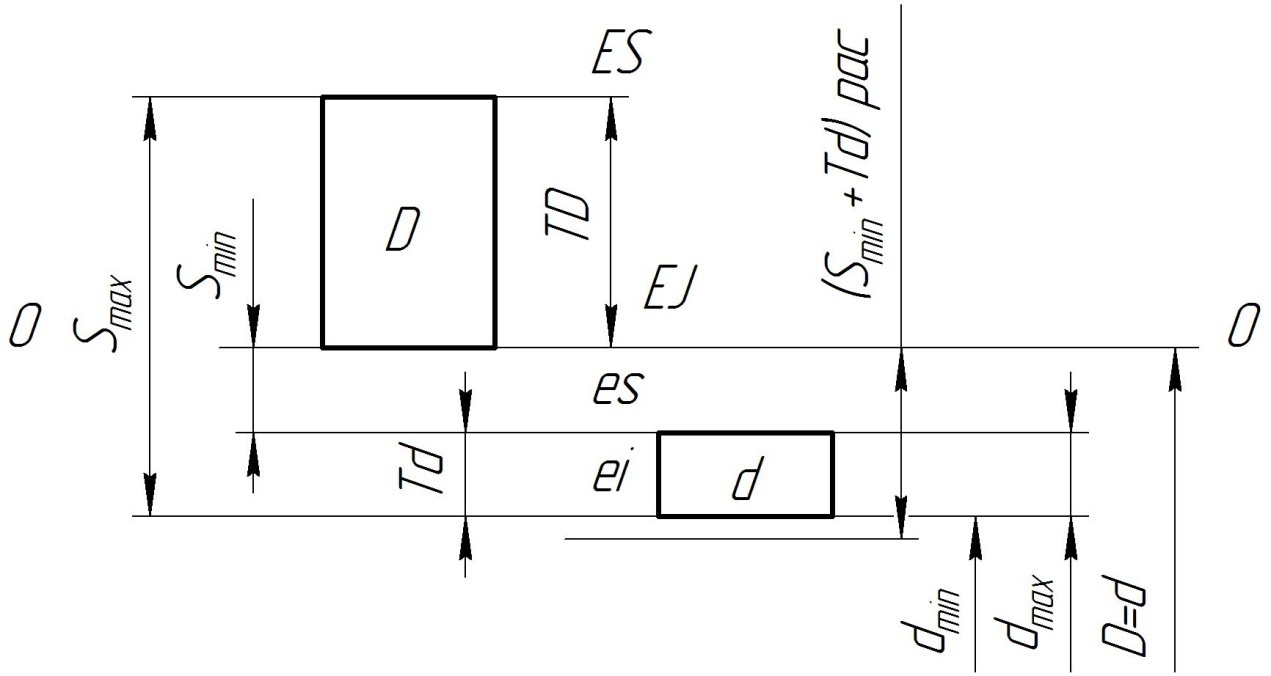

Рисунок 2. Схема расположения полей допусков отверстия заготовки и установочного пальца.

При заданном допуске на размер А1, ТА1 = 0,200 мм принятое поле допуска установочного пальца d = 60g5  мм обеспечивает некоторый запас точности 0,011 мм (рис. 2).

мм обеспечивает некоторый запас точности 0,011 мм (рис. 2).

Задача 2

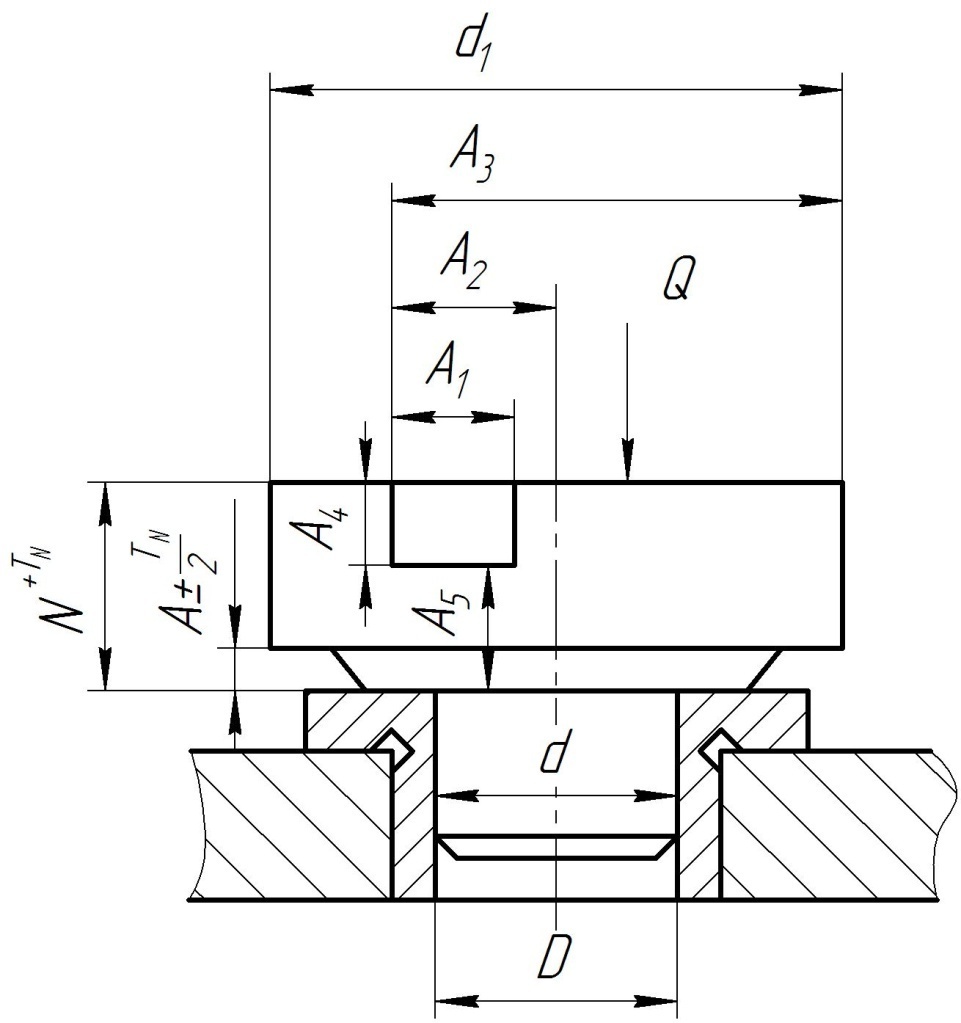

Рисунок 3. Схема установки заготовки при фрезеровании паза

Определить исполнительный размер центрирующей втулки (кольца) при установке заготовки плоской поверхностью и наружной цилиндрической поверхностью (см. рис. 3) при обработке паза и выполнении размеров А2=50  0,095 мм и А5=75-0,190 мм. Наружная цилиндрическая поверхность, являющаяся технологической базой, обработана в размер d = 100h8(0,054) мм. Погрешность положения заготовки

0,095 мм и А5=75-0,190 мм. Наружная цилиндрическая поверхность, являющаяся технологической базой, обработана в размер d = 100h8(0,054) мм. Погрешность положения заготовки  пр, вызываемая износом центрирующей втулки εи и погрешностью установки приспособления на станке εс, принять равной εп.з = 0,040 мм [8, с. 19 - 21]. Точность чернового фрезерования

пр, вызываемая износом центрирующей втулки εи и погрешностью установки приспособления на станке εс, принять равной εп.з = 0,040 мм [8, с. 19 - 21]. Точность чернового фрезерования  =0,060 мм.

=0,060 мм.

Анализ схемы установки показывает, что точность диаметра отверстия центрирующей втулки D оказывает влияние на точность выполнения размера А2, заданного от оси заготовки до обрабатываемой поверхности. Из схемы установки видно, что погрешность закрепления (εз) для размера А2 равна нулю. Исходя из этого в качестве исходного принимаем, что точность выполнения размера А2ТА2=εбА2+εп.з+ω, где εбА2=TD + Smon + Td - погрешность базирования размера А2. Составляющие Smin и Td являются неизвестными (искомыми) величинами в приведенной зависимости. Решая равенство относительно этих неизвестных, получим

(Smin + TD) = TA2 - (Td +εп.з + ω) = 0,190 - (0,054 + 0,040 + 0,060) = 0,036 мм.

Из таблиц ГОСТ 25347 - 82 выбираем поле допуска отверстия так, чтобы соблюдалось условие Smin + TD ≥ ES.

Для данного случая из таблиц ГОСТ 25347 - 82 для размеров отверстий в интервале (80 ... 120) мм находим:

| Поле допуска | |||||

| Отклонение | G5 | G6 | F7 | G7 | F8 |

| ES | + 27 | + 34 | + 71 | + 47 | + 90 |

| EI | + 12 | + 12 | + 36 | + 122 | + 36 |

Сравнивая расчетную величину (Smin + TD) = 0,034 с табличным значением верхнего отклонения (ES), видим, что условию (Smin + TD)  ES удовлетворяют поля допусков отверстий G5

ES удовлетворяют поля допусков отверстий G5  мм и G6

мм и G6  мм, которые могут быть приняты в качестве исполнительных размеров центрирующей втулки: D = 100G5 или D = 100G6

мм, которые могут быть приняты в качестве исполнительных размеров центрирующей втулки: D = 100G5 или D = 100G6

Если базовая наружная цилиндрическая поверхность заготовки (d) выполнена с отклонениями поля допуска размера не основного вала, то предельные размеры центрирующей втулки (кольца) определяются (после выбора поля допуска отверстия) зависимостями

Dmax = Dном + (es + ES),

Dmin = Dном + (es + EI).

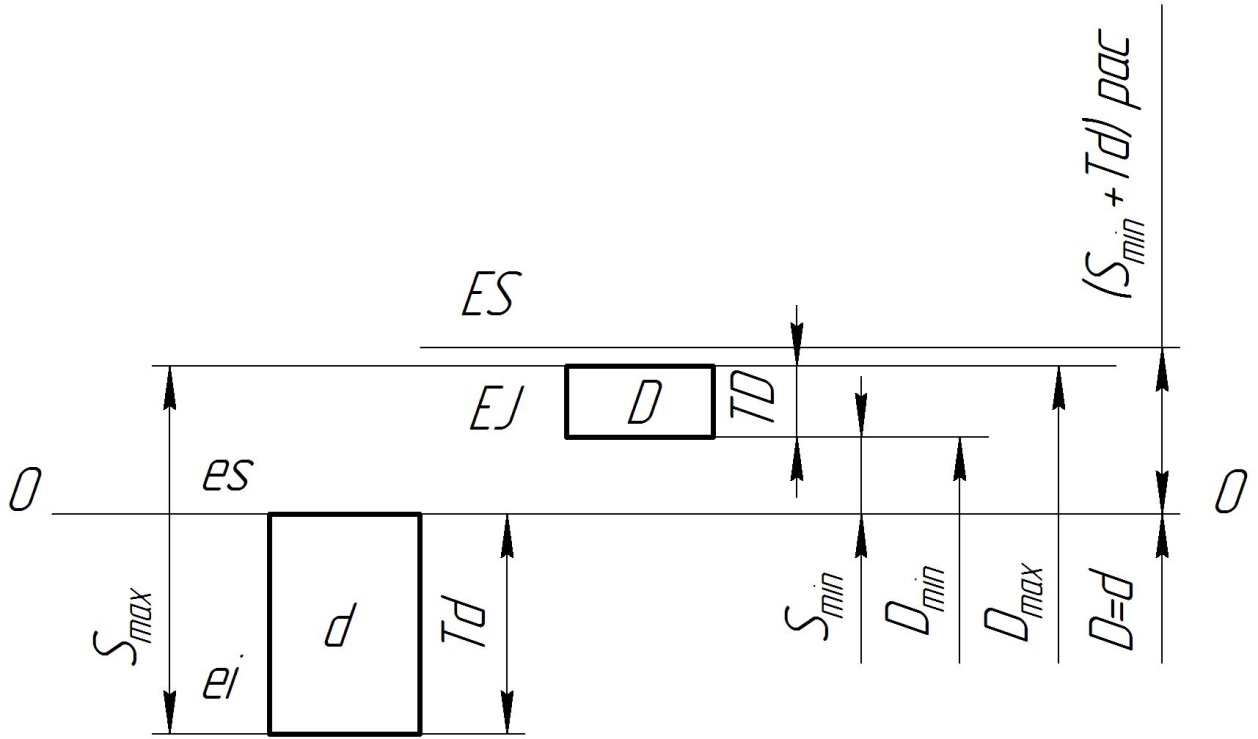

Схема расположения полей допусков приведена на рис. 4.

Рисунок 4. Схема расположения полей допусков отверстия центрирующей втулки и наружной цилиндрической поверхности заготовки.

Дата добавления: 2014-12-22; просмотров: 7960;