Выбор кондукторных втулок и расчет их исполнительных размеров

Кондукторные втулки служат для направления режущего инструмента при обработке отверстий на станках сверлильно-расточной группы. Они позволяют повысить точность обрабатываемых отверстий по параметрам отклонений диаметральных размеров, формы, расположения осей отверстий на входе и выходе за счет ограничения прогибов инструмента. Их подразделяют на неподвижные и вращающиеся.

Неподвижные стандартные кондукторные втулки бывают: постоянные (ГОСТ 18429—73); постоянные с буртиком (ГОСТ 18430—73).

Рис. 1. Постоянные кондукторные втулки

Такие втулки (см. рис. 1) применяют в условиях мелкосерийного производства при обработке неточных отверстий одним инструментом (сверлом, зенкером).

- сменные ( ГОСТ 18431— 73);

Сменные втулки применяют в условиях крупносерийного и массового производства при обработке одного отверстия одним инструментом (сверлом, зенкером, разверткой) и которые быстро заменяют при изнашивании.

- быстросменные (ГОСТ 18432—73);

Быстросменные втулки применяют при обработке одного отверстия последовательно несколькими инструментами (сверлом, зенкером, разверткой).

- промежуточные (ГОСТ 18433—73);

- промежуточные с буртиком (ГОСТ 18434—73).

Такие втулки служат для установки сменных и быстросменных кондукторных втулок для уменьшения износа кондукторной плиты.

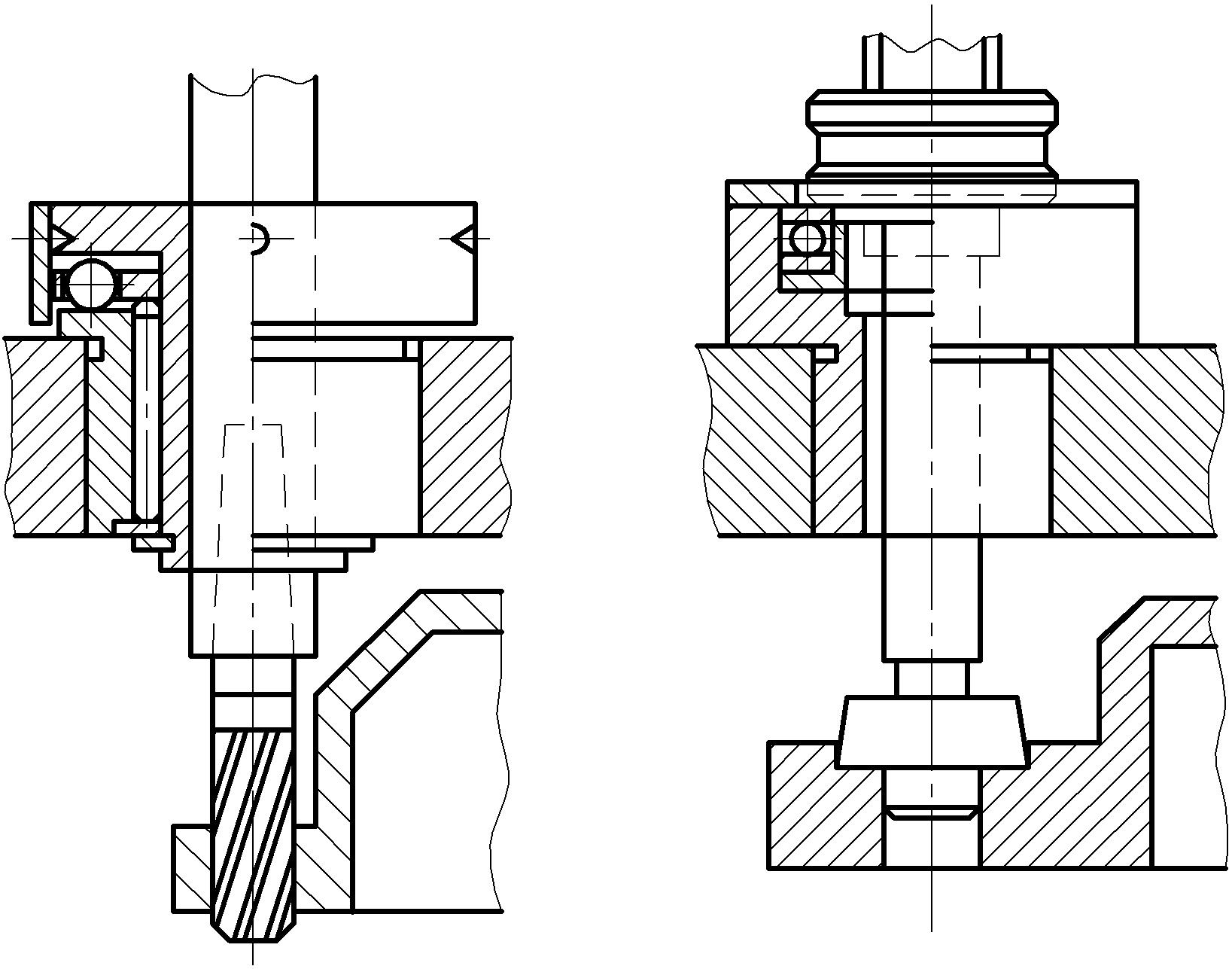

Вращающиеся кондукторные втулки (см. рис. 2) применяются при растачивании отверстий.

а) б)

Рис. 2. Вращающиеся втулки:

а — для направления инструмента; б — кондукторная упорная

Материал стандартных кондукторных неподвижных втулок размером d9 мм — сталь 9ХС, 9d27 — сталь 20Х. Допускается изготовление втулок из стали и материалов других марок, механические свойства которых не ниже, чем у перечисленных. Твердость материала втулок не ниже HRCэ61 (втулки из стали 20Х цементировать, глубина цементированного слоя 0,6...1 мм).

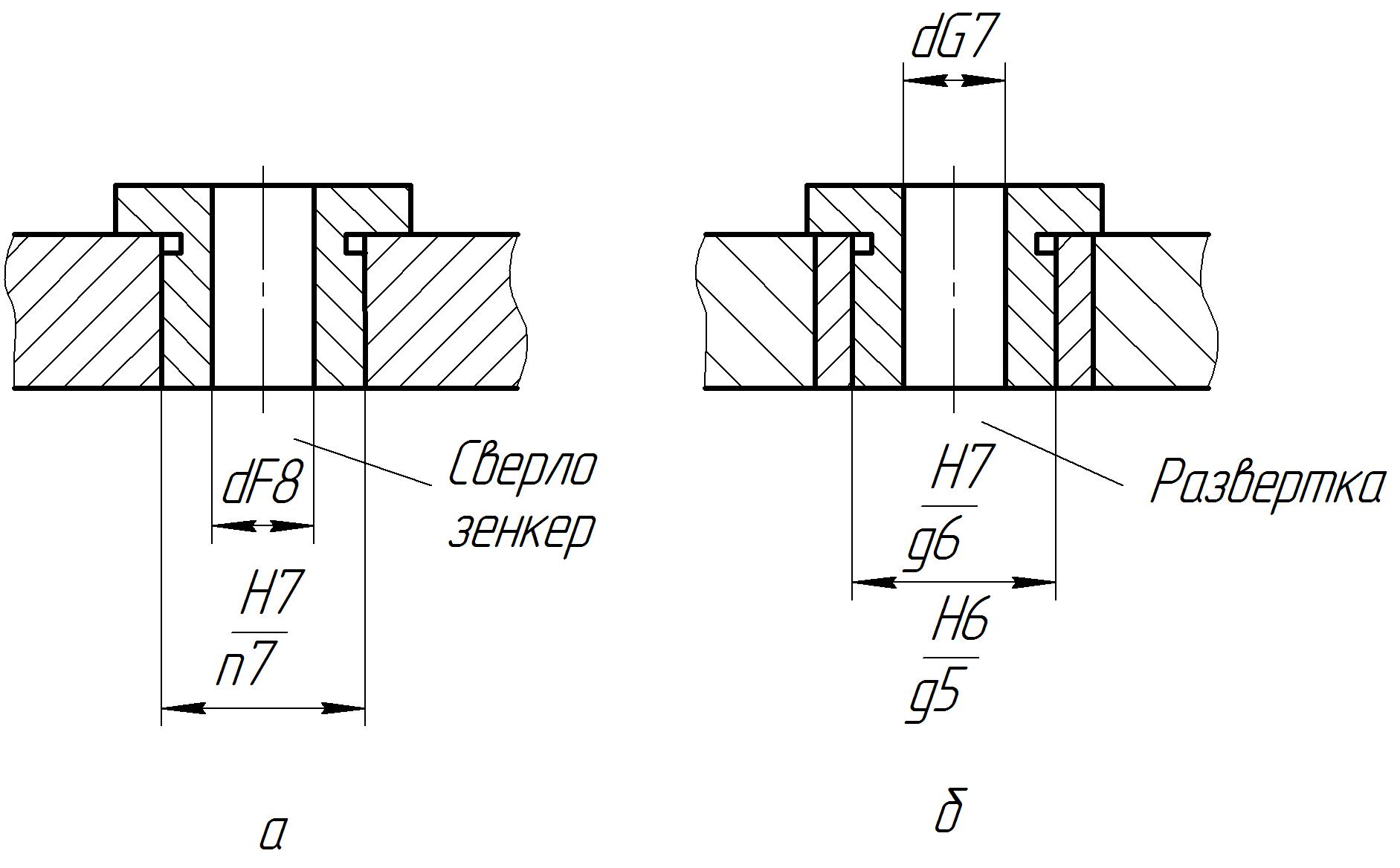

Конструкции кондукторных втулок стандартизированы, поэтому возникает необходимость в выборе втулки по типу и размерам, установить размер и допуск на диаметр ее отверстия. Допуск на диаметры отверстий кондукторных втулок назначают в зависимости от исполнительных размеров режущего инструмента (см. приложения, табл. 1, 2). Номинальный диаметр отверстия кондукторной втулки принимают равным наибольшему предельному исполнительному размеру режущего инструмента, а допуск устанавливают в системе вала.

Для отверстий кондукторных втулок под сверла, зенкера и черновые развертки применяют поле допуска F8, а для чистовых разверток — G7. При повышенных требованиях к точности межосевого расстояния обрабатываемых отверстий применяют поля допусков: для сверления и зенкерования — G7, для развертывания — G6.

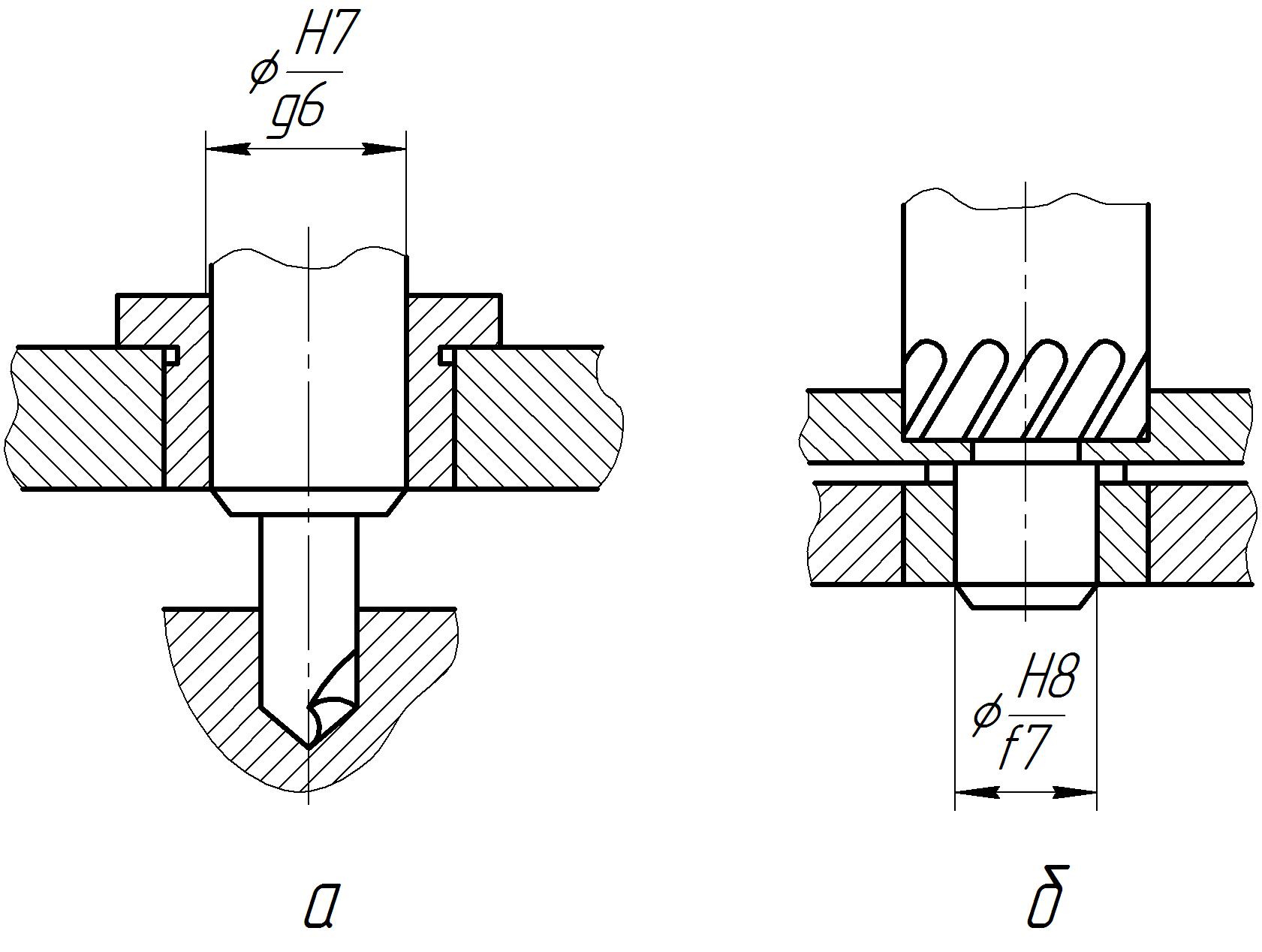

Отверстия во втулках под передние или задние цилиндрические направляющие инструмента выполняют с полями допусков Н8 и Н7, а диаметры направляющих соответственно с полями f7 и g6 (см. рис. 3).

Рис. 3. Допуски на отверстия во втулках:

а) под передние цилиндрические направляющие инструмента; б) под задние цилиндрические направляющие инструмента.

Для соединения постоянных и промежуточных втулок с кондукторными плитами применяют посадки с небольшим натягом Н7/n6, а для соединения сменных и быстросменных втулок с промежуточными втулками — посадки с небольшим зазором H7/g6 или в более точных случаях H6/g5.

Лекция № 12

4.Разработка конструктивного исполнения технологической оснастки

План лекции:

4.1. Исходные данные при конструировании приспособления.

4.2. Последовательность конструирования приспособления.

Проектирование приспособлений неразрывно связано с разработкой технологического процесса обработки заготовки. Технолог и конструктор при проектировании приспособления должен работать в тесном сотрудничестве.

При этом они решают вполне определенные задачи. Для технолога это: выбор технологических баз; установление маршрута обработки; уточнение содержания технологических операций с разработкой эскизов обработки и указанием промежуточных размеров по каждой операции, дающих представление о базировании и закреплении заготовки; выбор и расчет режимов резания, включая силы и моменты резания; нормирование операции; выбор типа и модели станка.

В задачиконструкторавходят: конкретизация предложенной технологом схемы базирования заготовки; выбор конструкции и размеров установочных элементов; выбор конструкции и размером элементов для направления режимного инструмента; определение требуемых сил закрепления заготовки выбор механизмов зажима и приводов и ним; общая компоновки приспособления с назначением допусков не его сборку и изготовление деталей. В результате конструктор должен выдать готовый чертеж приспособления, оформленный в соответствии с требованиями стандартов, с техническими условиями на изготовление и эксплуатацию.

Общая схема приспособления и принцип его действия определяется технологом, разрабатывающим технологический процесс на заданную операцию, и выдается конструктору в качестве исходный данных. Разработчик приспособления после уточнения и конкретизации схемы, воплощает ее в конструкцию.

Дата добавления: 2014-12-22; просмотров: 14669;