Назначение и типы сборочных приспособлений.

Общепринятой и установившейся классификации специальных сборочных приспособлений до сих пор не имеется. В зависимости от назначения все приспособления, применяющиеся при сборке, можно разделить на следующие четыре основные группы.

1. Приспособления для закрепления, которые служат для закрепления собираемых изделий, узлов или деталей в требуемом для сборки положении, придания устойчивости собираемому узлу и облегчения его сборки.

2. Установочные приспособления, предназначаемые для правильной и точной установки соединяемых деталей или узлов относительно друг друга, чем и гарантируется получение требуемых монтажных размеров.

3. Рабочие приспособления, предназначаемые для выполнения отдельных операций технологического процесса сборки, например приспособления для вальцевания, запрессовки, постановки и снятия пружин и т. д.

4. Контрольные приспособления, служащие для контроля точности сборки узлов и изделий.

Основные из перечисленных приспособлений - рабочие - могут быть разделены на приспособления для выполнения доделочных операций и на приспособления для осуществления соединений. Последние в" свою очередь подразделяются по типу соединений, а именно на приспособления для сборки резьбовых соединений, для запрессовки и снятия тугопосаженных деталей и т. д. Такое деление отчетливо подчеркивает особенности сборки данного узла и дает возможность легче ориентироваться в требованиях, предъявляемых к проектированию соответствующих приспособлений.

По характеру применения сборочные приспособления могут быть разделены на универсальные и специальные. Первые в отличие от вторых могут быть использованы на любой операции, которая соответствует функциям, выполняемым данным приспособлением или инструментом. Примером такого универсального приспособления являются тиски, которые могут широко применяться при сборке, например для закрепления детали, запрессовки, распрессовки и пр. (фиг. 83). Типичным универсальным инструментом, используемым при выполнении сборочных операций, является разводной ключ.

Универсальные приспособления и инструмент в сборочных процессах в настоящее время широко применяются в мелкосерийном и индивидуальном производствах. В крупносерийном производстве и особенно в массовом они имеют небольшое распространение, а некоторые виды их, как, например, разводные ключи, совершенно изъяты.

Фиг. 83. Различные случаи применения слесарных тисков при сборке.

Специальные приспособления, как правило, проектируются для выполнения определенной операции с определенным объектом сборки и потому могут быть использованы лишь на том узле и той операции, для которых они предназначены.

ОСНОВАНИЯ ДЛЯ ПРОЕКТИРОВАНИЯ ПРИСПОСОБЛЕНИЙ И ИНСТРУМЕНТА

Основной тенденцией развития современных процессов сборки является вытеснение отсталых, малопроизводительных методов новыми, передовыми, которые дают более высокую производительность и точность сборки.

Одним из основных факторов, которые обусловливают эффективность процесса сборки, машин, являются техническое совершенство и качество применяемых приспособлений и инструмента. При правильно разработанном технологическом процессе, при хороших специально разработанных приспособлениях и инструменте даже малоквалифицированный рабочий дает на сборке сложных узлов вполне удовлетворительные результаты.

В связи с этим удельный вес сборочных приспособлений специального назначения в современном производстве значительно возрастает.

Отсюда следует, что вопросам проектирования оснастки технологического процесса необходимо придавать в производстве особое значение.

Проектирование и изготовление этих приспособлений при освоении процесса сборки новых конструкций машин является наиболее о-ве-

ственной и трудной частью технической подготовки производства в сборочном цехе.

Чрезвычайно широкое разнообразие в назначении, конструкции, размерах и условии применения современных приспособлений дает возможность указать только на некоторые руководящие принципы их проектирования, которые в большей или меньшей степени прило-жимы к отдельным случаям практики.

Основными факторами, влияющими на выбор схемы и конструкции приспособления, а также определяющими эффективность его использования в технологическом процессе сборки изделия, являются производственное задание или программа, требуемая точность, качество и последовательность сборки. Рассмотрим значение каждого из этих факторов.

Производственная программа. Размер программы определяет, следует ли применить приспособление или обходиться без него и насколько сложной может быть конструкция этого приспособления. При небольшой программе сборочного цеха или мастерской проектировать дорогое приспособление, конечно, нет смысла. Если же программа велика, то любой расход по изготовлению приспособления может легко себя оправдать. Конечно, стремление конструктора и в этом случае должно быть направлено на создание возможно более простой конструкции.

Таким образом, механизация сборки находится в прямой зависимости от количества собираемых изделий. Заманчиво полностью механизировать все процессы сборки, но стоимость механизации может не окупиться ввиду возможной смены типов изделий. Следовательно, стоимость изготовления, обслуживания и ремонта приспособления должна быть согласована с получаемой от него экономией. Поэтому первую очередь в производство должны быть введены лишь те приспособления, которые безусловно необходимы для обеспечения требуемого качества продукции.

Однако при выборе типа приспособления в условиях нашей социалистической промышленности наряду с экономическими требованиями необходимо учитывать также требования в отношении сроков выполнения программы и создания для рабочего лучших условий труда в отношении удобства, легкости и безопасности.

Точность и качество сборки, При проектировании приспособления необходимо самое тщательное ознакомление с посадками, точностью сборки и условием взаимозаменяемости деталей собираемого узла. Это имеет решающее значение при установлении схемы и конструкции приспособления.

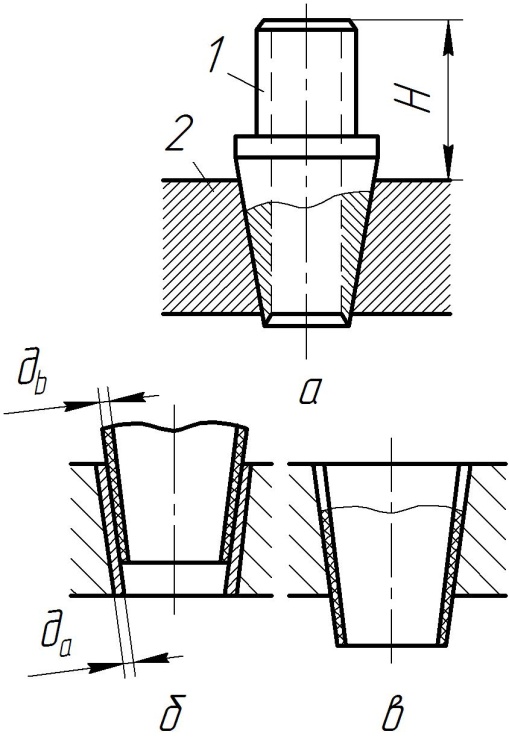

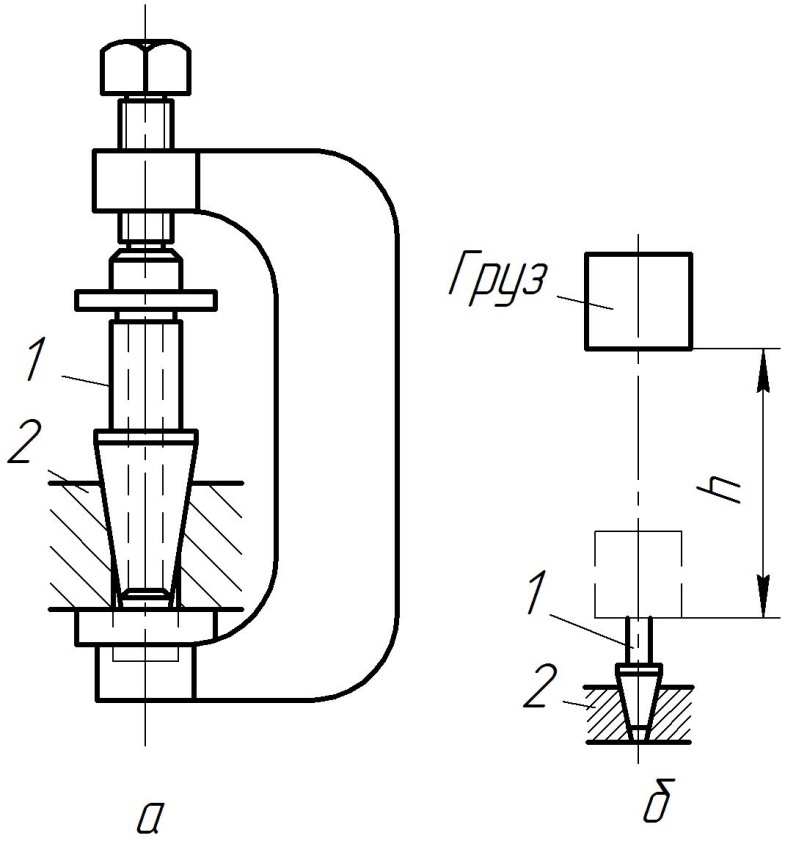

Схема приспособления должна быть такой, чтобы процесс сборки безусловно обеспечивал требуемое качество узла, даже если характер допусков сопрягаемых деталей не всегда гарантирует это. В качестве одного из примеров на фиг. 84, а представлено неподвижное соединение на конусе направляющей втулки 7 с корпусом 2, Неподвижность такого соединения достигается за счет натяга, создаваемого при запрессовке конуса. Если размеры втулки и отверстия выдержать с большой тщательностью, то контролировать качество этого соединения можно путем измерения величины Н. Приспособление для сборки в этом случае может представлять собой обычный винтовой зажим (фиг. 85, а).

Однако в практике в связи с изменением в пределах допуска диаметров наружного и внутреннего конусов размер Н может меняться в значительных пределах (фиг. 84, б, в) и поэтому не может служить гарантией того, что соединение собрано с требуемым натягом.

Поэтому целесообразно применить такое приспособление, которое обеспечивало бы требуемый натяг в конусном соединении независимо от размеров диаметров конусов (выполненных в пределах установленных допусков). Очевидно, что этого можно достигнуть путем применения при запрессовке удара определенной силы. Исходя из этих соображений, и следует разработать схему сборочного приспособления (фиг. 85, б). Конструкция такого приспособления дана ниже (см. фиг. 153).

Точность размеров деталей в собранном узле также должна обеспечиваться соответствующей конструкцией приспособления. Например,

Фиг. 84. Схема положения втулки при соединении на конусе.

Фиг. 85. Схемы приспособлений для

запрессовки втулки: а — винтового:

б — ударного.

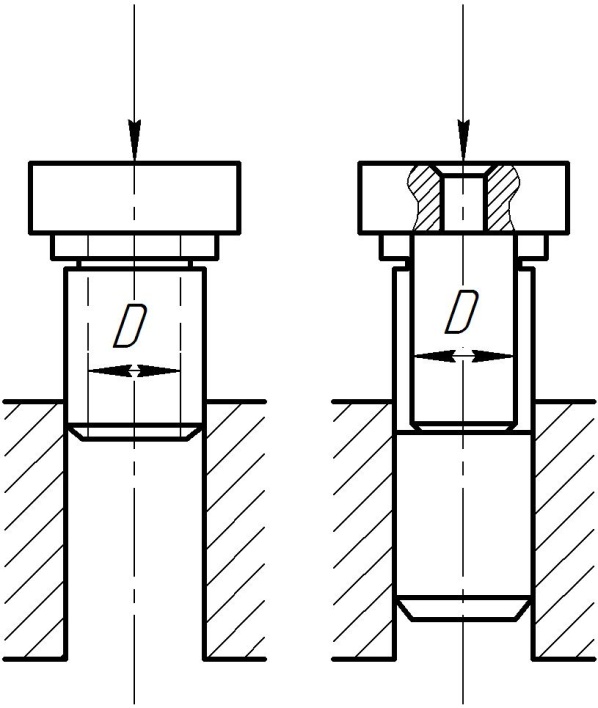

Фиг. 86. Схемы приспособлений для запрессовки тонкостенной втулки.

для того, чтобы сохранить точность размера D втулки (фиг. 86), необходимо, чтобы в процессе запрессовки приспособление направляло движение втулки и устраняло возможность ее перекоса и деформации. Последовательность сборки. При проектировании сборочных приспособлений необходимо учитывать, что сборка должна осуществляться

8.Разработка конструктивного исполнения технологической оснастки

План лекции:

8.1. Исходные данные при конструировании приспособления.

8.2. Последовательность конструирования приспособления.

Проектирование приспособлений неразрывно связано с разработкой технологического процесса обработки заготовки. Технолог и конструктор при проектировании приспособления должен работать в тесном сотрудничестве.

При этом они решают вполне определенные задачи. Для технолога это: выбор технологических баз; установление маршрута обработки; уточнение содержания технологических операций с разработкой эскизов обработки и указанием промежуточных размеров по каждой операции, дающих представление о базировании и закреплении заготовки; выбор и расчет режимов резания, включая силы и моменты резания; нормирование операции; выбор типа и модели станка.

В задачиконструкторавходят: конкретизация предложенной технологом схемы базирования заготовки; выбор конструкции и размеров установочных элементов; выбор конструкции и размером элементов для направления режимного инструмента; определение требуемых сил закрепления заготовки выбор механизмов зажима и приводов и ним; общая компоновки приспособления с назначением допусков не его сборку и изготовление деталей. В результате конструктор должен выдать готовый чертеж приспособления, оформленный в соответствии с требованиями стандартов, с техническими условиями на изготовление и эксплуатацию.

Общая схема приспособления и принцип его действия определяется технологом, разрабатывающим технологический процесс на заданную операцию, и выдается конструктору в качестве исходный данных. Разработчик приспособления после уточнения и конкретизации схемы, воплощает ее в конструкцию.

Дата добавления: 2014-12-22; просмотров: 7907;