Шаблоны, установы и кондукторные втулки.

При наладке и подналадке установка инструментов на рабочий наладочный размер с помощью пробных проходов и промеров занимает много времени. Для ускорения наладки станков и повышения ее точности в конструкцию приспособления вводят специальные элементы, определяющие положение инструментов, соответствующее рабочему наладочному размеру. Такими элементами являются шаблоны и установы. Применение шаблонов типично для токарных работ, а установов - для фрезерных. Повышение производительности труда достигается в этом случае за счет сокращения времени на техническое обслуживание в норме времени на операцию.

Широкое распространение в конструкциях фрезерных приспособлений получили установы для наладки на размер фрез. Установы помещаются на приспособлении так, чтобы они не мешали при установке и обработке детали, но в тоже время, чтобы к ним был свободный допуск инструмента.

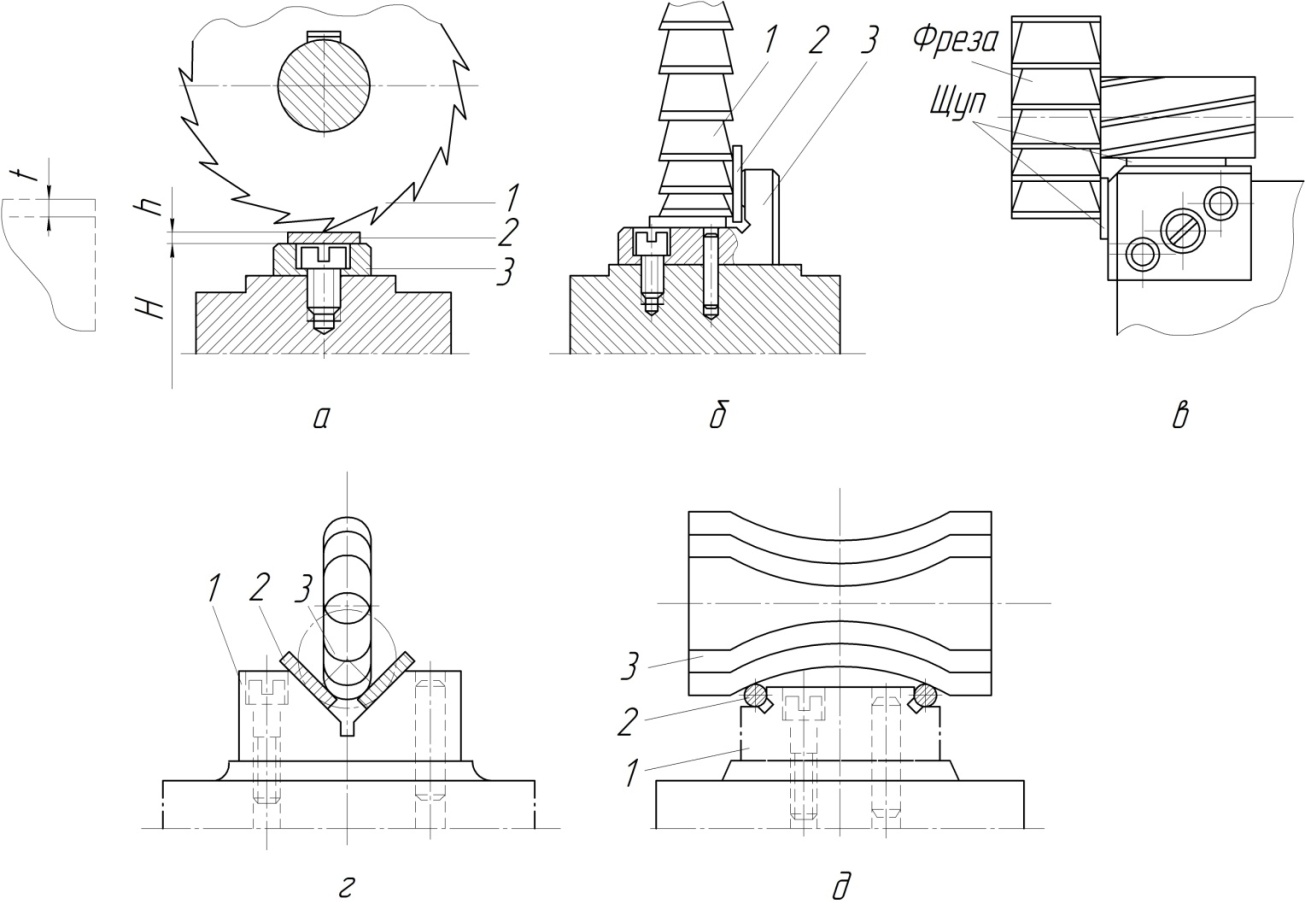

Рис.8.1

На рис.8.1а показана конструкция установа для установки фрезы в одном направлении, при фрезеровании верхней плоскости заготовки. На рис.8.1б,в покозаны схемы установки фрезы в двух направлениях (например, при фрезировании шпоночного паза нужно выставить инструмент на размер по глубине паза и соосно с заготовкой). На рис.8.1г,д показаны конструкции установов для настройки положения фасонных фрез.

В процессе наладки станка между установом и фрезой помещают щупы, который должен плотно, но без защемления входить в зазор. Непосредственное соприкосновение фрезы с установом недопустимо во избежании его повреждения как в момент наладки, так и при обработке заготовки.

Изготавливают шаблоны и установы из сталей У7А или 20Х, цементируют на глубину 0,8...1,2 мм и закаливают до твердости НРС 55...60. Толщину щупа принимают 2...3мм, погрешность настройки 0,02...0,003мм.

Кондукторные втулки применяют для определения положения и направления разнообразных осевых инструментов при обработке отверстий: сверл, зенкеров, разверток и т.д. Они определяют положение оси инструмента относительно установочных элементов приспособления и повышают его радиальную жесткость. При этом отпадает необходимость в разметке, за счет чего повышается точность расположения отверстий и производительность труда. Повышение жесткости инструмента позволяет повысить точность диаметра отверстия, уменьшить его увод, позволяет работать на более высоких режимах резания.

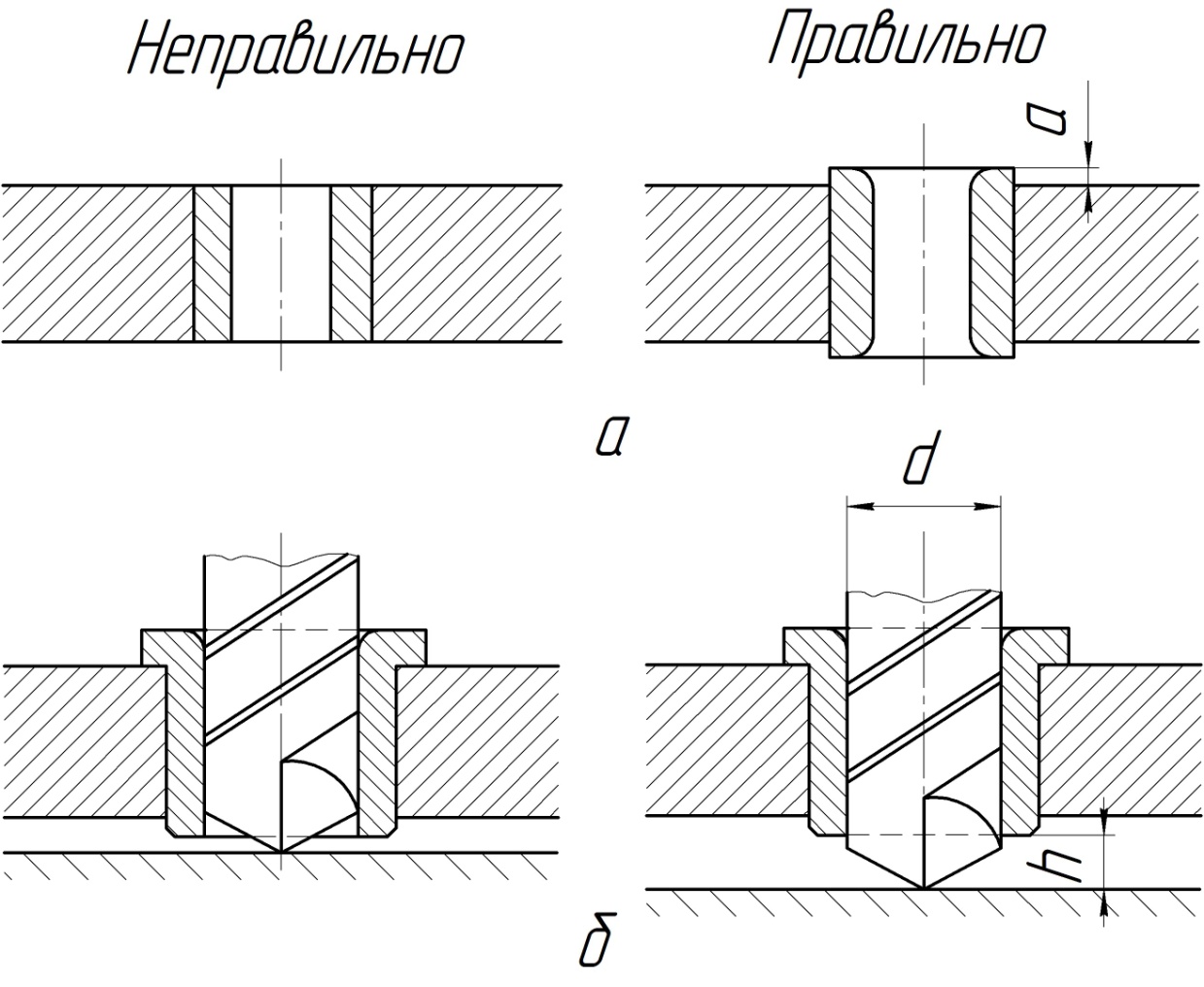

Различают втулки постоянные с буртиком (рис.8.2б) и без буртика (рис.8.2а), сменные (рис.8.3а,б,в) и быстросменные (рис.8.3г,д).

Рис.8.2

Постоянные втулки используют в приспособлениях при мелкосерийном производстве, для обработки отверстия одним инструментом, когда за время работы приспособления нет необходимости в смене втулки в связи с ее износом.

Ориентировочно принимают допустимое число сверлений 10000...15000.

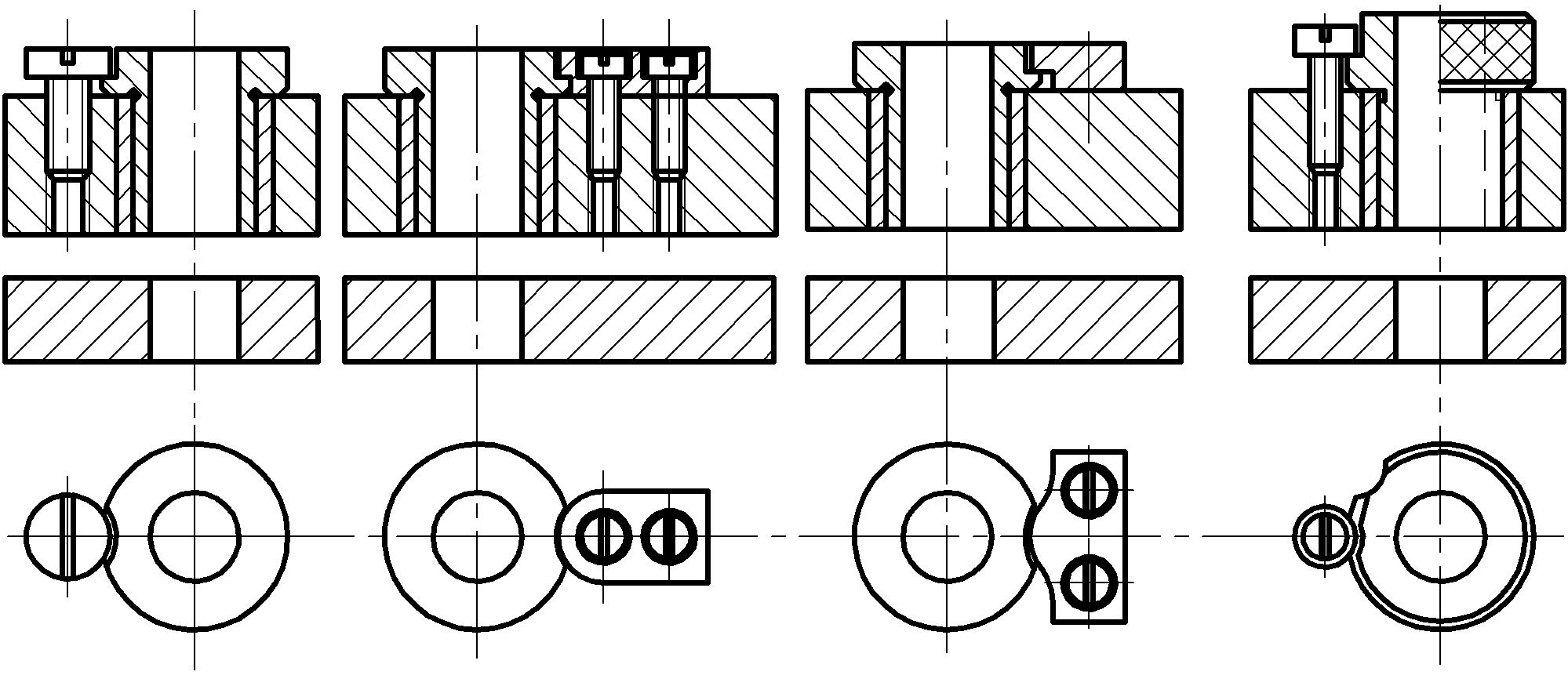

В приспособлениях крупносерийного производства и массового для ускорения замены при износе применяют сменные втулки. В приспособлениях серийного производства, для обработки отверстия последовательно несколькими инструментами применяют быстросменные втулки.

Рис.8.3

Допуски на диаметр отверстия в кондукторных втулках для прохода сверл и зенкеров устанавливаются по посадке , а для разверток в системе вала. При точности отверстия по 6-7 квалитету и выше допуски на диаметр отверстия для прохода сверл назначаются по посадке , а чистого развертывания .

При расположении направляющих втулок нужно предусмотреть зазор е , тогда стружка не проходит через втулку, а сбрасывается в сторону. При сверлении чугуна е = (0,3...0,5) ; при сверлении стали и других вязких материалов е = , в случае зенкирования е 0,3 .

Для изготовления втулок при сверлении отверстий диаметром до 25мм используют сталь У10А, У12А или 9ХС с закалкой НРС 62...65, при сверлении отверстий диаметром более 25мм - сталь 20 или 20Х с цементацией на глубину 0,8...1,2мм с закалкой НРС 62...65.

Дата добавления: 2014-12-22; просмотров: 5346;