Литейно-прокатный агрегат продольно-клиновой прокатки

На сегодняшний день в странах СНГ для производства тонких листов из стали используют сложную, энергоемкую технологию, состоящую из разливки сляба – горячей прокатки – принудительного охлаждения на отводящем рольганге – очистки от окалины – холодной прокатки – дрессировки – отделки [67]. В отдельном цехе металлургического предприятия осуществляется каждый этап технологического процесса прокатки тонких листов.

Необходимо отметить, что в основном тонкие листы из стали и сплавов прокатываются на широкополосных станах листовой прокатки [68]. Строительство таких станов приводит к большим производственным площадям, удельным капитальным и эксплуатационным расходам, увеличению расхода металла, энергии, топлива, снижению производительность труда.

В настоящее время создание литейно-прокатных комплексов (ЛПК) является одним из важнейших и перспективных направлений изготовления тонких листов из сталей и сплавов. ЛПК включают в свой состав машины непрерывного литья полос и агрегаты для прокатки непрерывно-литых полос [69, 70]. Простая и компактная технология; специализированный сортамент продукции, ориентированный на конкретного потребителя; региональное сырье в виде металлического лома; появление новых технологий; создание нового технологического оборудования; низкие удельные капиталовложения и короткий строительный цикл, а также высокая производительность труда при оптимизации производственных издержек – весь этот комплекс объективных предпосылок сделал ЛПК одним из наиболее динамично развивающихся и эффективных направлений в металлургии.

По мнению авторов работы [71], полосы толщиной 0,6 – 2,0 мм с металлургическими свойствами, конкурирующими со свойствами холоднокатаных полос, можно изготовлять горячей прокаткой в ЛПК. Такие свойства тонких горячекатаных полос позволяют производителю предлагать их потребителю по близкой цене холоднокатаных, получая дополнительную экономию.

В работе [23] отмечено, что горячая прокатка не обеспечивает нужного качества поверхности, однако стоимость тонны горячекатаных полос ниже как минимум на 20 долларов США, чем себестоимость холоднокатаных полос и имеет повышенную коррозионную стойкость. При этом, по сравнению с усилием холодной прокатки усилие горячей прокатки значительно меньше. Известно, что при малых усилиях прокатки уменьшается упругая деформация клети и составных элементов. Это приводит к уменьшению продольной разнотолщинности полос.

На традиционных ЛПК полосы толщиной 1,5 – 20 мм получают, как правило, из слябов толщиной около 250 мм [70, с. 60-65]. Для получения тонких полос использование слябов толщиной около 250 мм требует применения мощного прокатного оборудования и больших производственных расходов. Поэтому на уменьшение толщины заготовки в первую очередь было направлено усовершенствование технологии литья. Это технология позволила исключить из производственной цепочки наиболее энергоемкие процессы – прокатка и нагрев заготовки.

Литье тонкого сляба толщиной до 50 мм стало следующим этапом производства стальной полосы [71, с. 23 – 25]. В г. Кроуфордсвилл компаниями Nucor (США) и SMS Demag (Германия) был построен первый ЛПК по производству тонкого сляба.

В совмещенных тонкослябовых литейно-прокатных агрегатах (ЛПА) удалось реализовать более тесное соединение двух этапов процесса изготовление тонких полос. Все это позволило получить следующие экономические преимущества [23, с. 3 – 9]: уменьшить время прохождения металла в цикле производства; снизить капиталовложения; снизить расход энергии; увеличить оборачиваемость капитала и снизить складские издержки; обеспечить экономичное производство партий малого размера; повысить качество горячекатаной полосы.

Способ литья полос непосредственно в валковые кристаллизаторы начали применять в последнем этапе развития ЛПК для производства тонких полос методом совмещенного литья и прокатки [72, 73].

По мере освоения производства тонких полос из сталей и сплавов на существующих станах специалисты по управлению качеством все чаще стали обращать внимание на дефекты поверхности изделий и наличие дефектов по разнотолщинности и планшетности [74]. Наличие дефектов снижает качество изделий, производительность труда, увеличивает трудоемкость производства, уменьшает КИМ, т.е. ухудшает технико-экономические показатели производства. Кроме того, наличие дефектов на продукции снижает ее конкурентные преимущества и снижает международный рейтинг производителей тонких полос.

По мнению авторов работ [74, с. 1 – 9] причиной появления дефектов в горячекатаных тонких полос является отсуствие опорных валков в клетях дуо или подпора рабочих валков вдоль оси прокатки в клетях кварто существующих станов. Такая конструкция существующих станов приводит к изгибу валков в горизонтальной плоскости, что отрицательно влияет на качество готовой продукции.

Уменьшение диаметров рабочих валков является наиболее простым способом повышения качества металлопродукции [23, с. 3 – 9]. Это ведет к уменьшению усилия прокатки, что благоприятно сказывается на конечном продукте. Но, зачастую, снижение диаметров рабочих валков невозможно или ограничено вследствие конструктивных особенностей станины прокатного стана, а также тем, что при уменьшении диаметра валков увеличивается прогиб валка и уменьшается прочность валкового узла.

Для уменьшения прогиба и повышения прочности таких валков конструкторы использовали опорные валки большого диаметра, например, в клетях кварто и многовалковых клетях станов холодной прокатки [68, с. 232-238]. При этом, учитывая, что уменьшение размеров рабочих валков до величин, которые не позволяют использовать рабочие валки в качестве приводных, привод организовывали на опорные валки. Однако, при организации привода на опорные валки происходит изгиб рабочих валков в горизонтальной плоскости, что отрицательно влияет на качество готовой продукции.

В связи с вышесказанным и предпочтением машиностроительных предприятий и строительной индустрии использовать более дешевые горячекатаные полосы с механическими характеристиками и качеством поверхности, соответствующих требованиям стандарта, а также отсутствием собственного производства горячекатаных тонких полос в Казахстане, потребность которых достаточно велика, важным вопросом для Казахстана, а также для ближнего и дальнего зарубежья является разработка энергосберегающей инновационной технологии прокатки тонких полос.

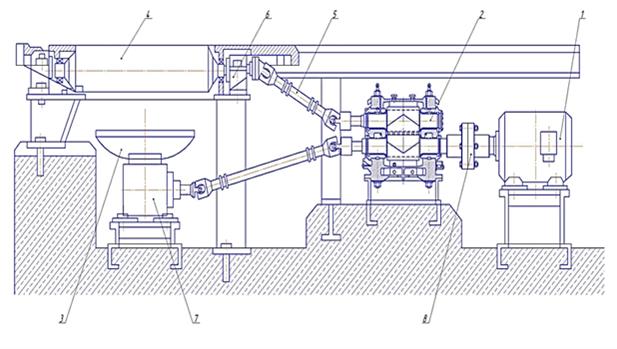

С целью прокатки качественных листов из металлов и сплавов предлагается новыйагрегат непрерывной разливки и прокатки тонких полос [74,75,76]. Данный агрегат содержит сталеразливочный ковш 1, промежуточный ковш 2, валковый кристаллизатор 3, погружной стакан, отверстие для подачи инертного газа, тянущие ролики 4, индукционный подогреватель 6, продольно-клиновый стан 7, участок охлаждения 8, правильно-тянущее устройство 9, тянущие ролики 10, летучие ножницы 11, моталки 12 (рисунок 3.1).

Рисунок 3.1 – Схема расположения оборудования литейно-прокатного

агрегата для производства тонких полос

Валковый кристаллизатор данного агрегата, выполнен в виде вогнутого ползуна, сделан передвигающимся горизонтально по поверхности разливочных валков и крышке кристаллизатора. Максимальная скорость перемещения ползуна валкового кристаллизатора определяется по формуле:

где Dв.к – диаметр валка кристаллизатора;

Н – толщина литой полосы;

В – ширина литой полосы;

- скорость литья.

- скорость литья.

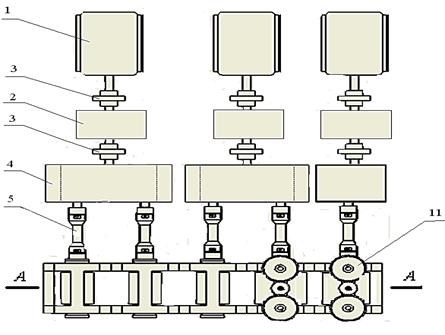

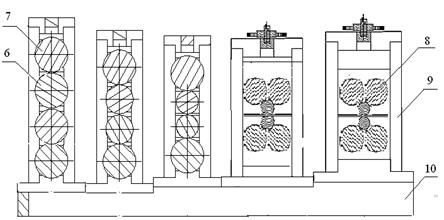

Продольно-клиновый стан данного агрегата содержит рабочие клети, электродвигатели 1, редукторы 2, муфты 3, шестеренные клети 4, универсальные шпиндели 5, рабочие 6 и опорные 7 валки, станину 9, опорную плиту 10, нажимные механизмы 11 (рисунок 3.2).

В предлагаемом стане в последовательно расположенных рабочих клетях диаметры рабочих валков уменьшаются в направлении прокатки, при этом горизонтальные оси верхних и нижних валков первых трех клетей без нажимного механизма смещаются от оси прокатки в вертикальном направлении.

Имеющимся от трех двигателей 1, редукторов 2, муфт 3, шестеренных клетей 4 и шпинделей 5 привод вращения валков рабочих клетей осуществляют через две шести валковые и одну двух валковую шестеренные клети, при этом первые три клети стана изготовляют с двумя опорными валками 7, а последние две клети стана – с четырьмя опорными валками 8 диаметром:

;

;  ,

,

где h3, h4 и h5 – толщина прокатываемой полосы в 3, 4 и 5 клети;

n3, n4 и n5 – частота вращения валков 3, 4 и 5 клети;

s3, s4 и s5 – опережение на выходе из валков 3, 4 и 5 клети.

Необходимо отметить, что при разработке конструкции клетей стана с рабочими валками малого диаметра смогли создать две клети, имеющие высокую жесткость при более простой валковой системе. В данных клетях для предотвращения прогиба рабочих валков малого диаметра в горизонтальной плоскости использовали с двух сторон расположенные опорные ролики. Приводным являются опорные валки.

Отливку тонких полос из сталей и сплавов и их прокатку на двухвалковом литейнопрокатном агрегате осуществляют следующим образом. Из разливочного и промежуточного ковша жидкий металл поступает в валковый кристаллизатор. Проходя между горизонтально двигающимся вогнутым валковым кристаллизатором (ползуны) жидкий металл деформируется и поступает в створ разливочного валка, где в жидком виде далее деформируясь, принимая форму тонкой полосы, проходить между тянущими роликами. Далее непрерывноразлитые тонкие полосы через индукционный подогреватель, устройства для измерения толщины поступают в входную часть прокатного стана. При прокатке в данном стане тонких полос, через последовательно расположенные в направлении прокатки клетях, у которых расстояние между рабочими валками от одной клети к другой увеличиваются на величину опережение в данной клети, происходит уменьшение высоты и достижение требуемой толщины полосы.

Вид А-А

Рисунок 3.2 – Продольно-клиновый стан

Отводящий рольганг вышеуказанного агрегата, содержит непрерывные ряды секций с пустотелыми роликами 4 и индивидуальные приводы (рисунок 3.3). Каждая секция отводящего рольганга снабжена электродвигателем 1, шестеренной клетью 2, вентилятором 3, пустотелым роликом 4, шпинделем 5, подшипниковой опорой 6, индивидуальным вентилятором 7. При этом корпус вентилятора сделан в виде лопастей с углом атаки 35 – 40о, а лопатки – с изменяющимся поперечным сечением и углом атаки 10 – 12о.

Транспортирование горячекатаных полос осуществляют следующим образом. Из трансформатора в электродвигатели 1 поступает постоянный или переменный ток. Электродвигатели вращают валы шестеренной клети 2, а валы шестеренной клети вращают пустотелые ролики 5, а также лопатки вентилятора 3. Лопатки вентилятора, вращаясь, подсасывают воздух и направляют воздух с большим давлением на транспортируемую полосу.

Все это приводит к подъему листового проката в вертикальном направлении и снижению трения между полосой и роликами, а также передвижению полосы от последней клети стана до моталки.

Рисунок 3.3 – Отводящий рольганг

При угле атаки 35 – 40о корпуса вентилятора и 10 – 12о лопатки обеспечиваются наибольшие подъемные силы, действующие на прокатываемую полосу, а силы сопротивления воздуха будут наименьшими. При угле атаки меньше 35о корпуса вентилятора и меньше 10о лопатки подъемные силы, действующие на прокатываемую полосу, будут наименьшими, а при угле атаки больше 40о корпуса вентилятора и больше 12о лопатки увеличиваются силы сопротивления воздуха и тем самым уменьшается подъемная сила, действующая на полосу.

Дата добавления: 2014-12-22; просмотров: 1726;