Исследование влияния температурных режимов прокатки и смотки, режимов охлаждения полос, химического состава и структуры на качество листов

Для исследования влияния температурных режимов прокатки и смотки, режимов охлаждения полос, химического состава и структуры на качество горячекатаных полос из стали Ст3сп, прокатанных по существующей технологии на непрерывным широкополосном стане 1700, нам предстояло исследовать механические свойства листовых образцов. Результаты исследования приведены в таблице 2.2.

Используя метод корреляционно-регрессионного анализа, исследовали влияние химического состава на механические свойства листов. В результате исследования получены уравнения, связывающие временное сопротивление и предел текучести листов с содержанием углерода, марганца и кремния.

Полученные уравнения имеют вид:

σв = 722,48[C] + 64,88[Mn] + 276,12[Si] + 201,36; (2.6)

σт = 384,32[C] + 34,51[Mn] + 146,88[Si] + 97,11, (2.7)

где σв и σт – временное сопротивление и предел текучести листов;

[C], [Mn], [Si] – содержание углерода, марганца и кремния.

Коэффициенты корреляции для уравнений (2.6) и (2.7) составляли 0,89 и 0,86 соответственно.

При колебаниях содержания углерода от 0,14 до 0,25 %, марганца от 0,4 до 0,6 %, а кремния от 0,15 до 0,28 % значения временного сопротивления и предела текучести соответственно составили:

- от 370 до 480 МПа;

- от 196 до 247 МПа.

Результаты анализа позволяют отметить, что регулирование механических свойств с помощью изменения химического состава возможно только путем установления достаточно узких пределов колебаний по содержанию углерода, марганца и кремния.

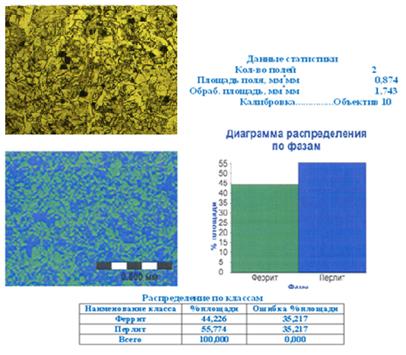

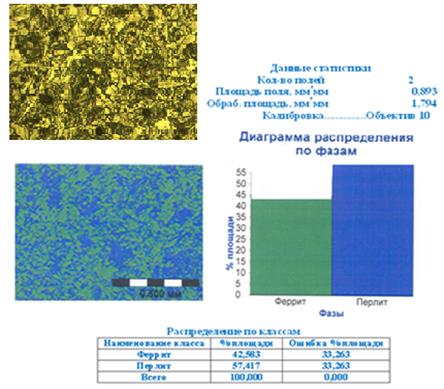

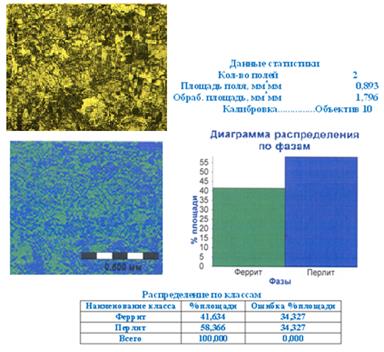

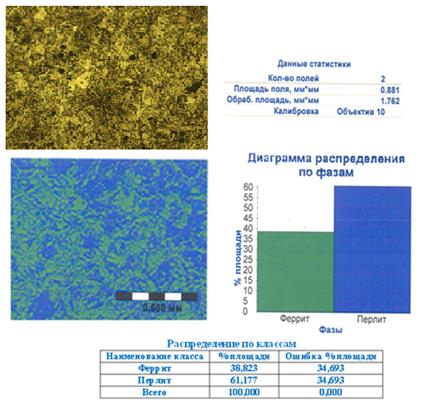

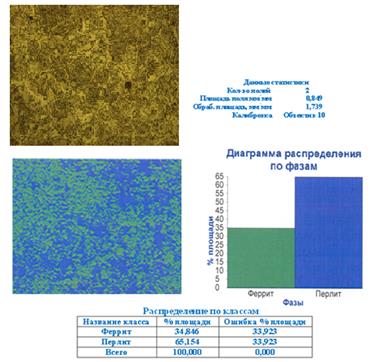

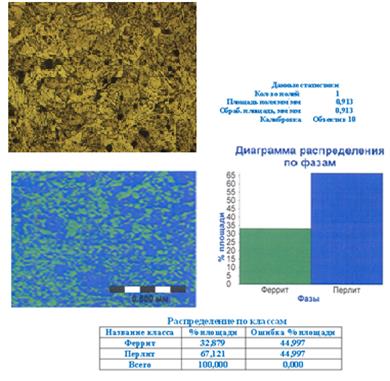

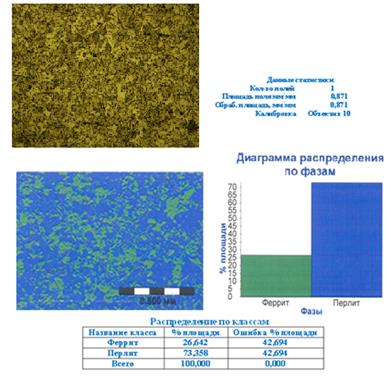

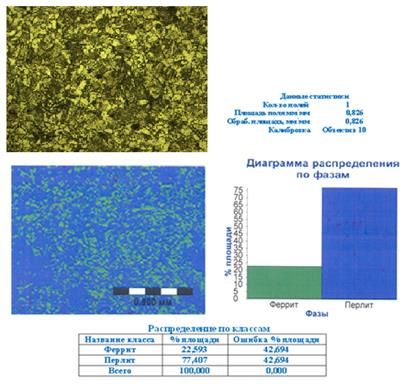

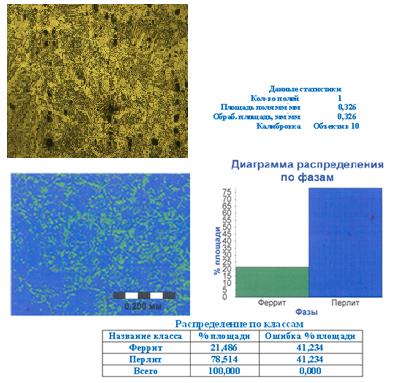

Исследование микроструктуры стали Ст3сп показало, что с повышением содержание углерода в ферритно-перлитной структуре стали увеличивается количество перлита (рисунки 2.4 – 2.14). При этом исследованная листовая сталь имеет типичную структуру, состоящую из ферритных зерен (светлые области) размером 15 – 34 мкм и участков пластинчатого перлита (темные области) размером 18 – 36 мкм, занимающего 55,774 – 78,514 % поверхности шлифа. В объеме ферритных зерен и на их границах встречаются карбидные частицы округлой формы размерами 0,07 – 0,15 мкм. Средняя толщина пластин цементита в перлитных участках равна 0,1 – 0,15 мкм, а межпластинчатое расстояние составляет 0,18 – 0,27 мкм.

Необходимо отметить, что в структуре исследуемой стали в небольшом количестве встречаются вытянутые строчечные включения сульфида марганца (MnS), окислов алюминия (Al2O3), кремния (SiO2) и нитридов (Fe4N).

Исследования влияния температурных режимов прокатки и смотки, режимов охлаждения на механические свойства стали Ст3сп с содержанием углерода от 0,14 до 0,18 % показали, что использование режимов 6 и 10 (высокие температуры смотки) в горячекатаном листе приводит к уменьшению временного сопротивления и предела текучести (таблица 2.2). Это связано с образованием грубого перлита и крупного цементита при высокой температуре смотки.

При низких температурах смотки (режимы 13, 15 и 17) происходит повышение временного сопротивления и предела текучести (таблица 2.2). Увеличение механических свойств горячекатаных полос при данных температурах смотки связано с образованием тонкодисперсного перлита и мелкого цементита по сравнению с режимами 6 и 10. Однако, при этом происходит насыщение ферритной матрицы мелкодисперсным цементитом, что приводит к значительному искажению кристаллической решетки и, соответственно, к увеличению временного сопротивления готового проката.

Рисунок 2.4 – Микроструктура и диаграмма распределения по фазам стали Ст3сп с содержанием углерода 0,14 %

Рисунок 2.5 – Микроструктура и диаграмма распределения по фазам стали Ст3сп с содержанием углерода 0,15 %

Рисунок 2.6 – Микроструктура и диаграмма распределения по фазам стали Ст3сп с содержанием углерода 0,16 %

Рисунок 2.7 – Микроструктура и диаграмма распределения по фазам стали Ст3сп с содержанием углерода 0,17 %

Рисунок 2.8 – Микроструктура и диаграмма распределения по фазам стали Ст3сп с содержанием углерода 0,18 %

Рисунок 2.9 – Микроструктура и диаграмма распределения по фазам стали Ст3сп с содержанием углерода 0,19 %

Рисунок 2.10 – Микроструктура и диаграмма распределения по фазам стали Ст3сп с содержанием углерода 0,20 %

Рисунок 2.11 – Микроструктура и диаграмма распределения по фазам стали Ст3сп с содержанием углерода 0,21 %

Рисунок 2.12 – Микроструктура и диаграмма распределения по фазам стали Ст3сп с содержанием углерода 0,22 %

Рисунок 2.13 – Микроструктура и диаграмма распределения по фазам стали Ст3сп с содержанием углерода 0,24 %

Рисунок 2.14 – Микроструктура и диаграмма распределения по фазам стали Ст3сп с содержанием углерода 0,25%

Использование средней по величине температуры смотки (режимы 2, 5 и 14) приводит к еще большему повышению временного сопротивления и предела текучести (таблица 2.2). Достижение максимальной по величине механических свойств в горячекатаных листах связано с тем, что при данных температурах смотки образуется очень тонкодисперсный перлит и мелкий цементит по сравнению с режимами 13, 15 и 17.

На основе выше приведенного исследования можно сделать заключение, что регулирование механических свойств с помощью изменения химического состава возможно только путем точного установления содержания углерода, марганца и кремния. Для достижения стабильного уровня механических свойств необходимо строго соблюдать температурные режимы прокатки, охлаждения в отводящем рольганге и смотки.

Проведенным исследованием установлено, что для обеспечения рациональной по величине механических свойств проката из стали Ст3пс, необходимо производить прокатку полос с температурой конца прокатки 850 – 890°С и температурой смотки 650 – 690°С.

Дата добавления: 2014-12-22; просмотров: 1555;