Выбор рациональных температурно-деформационных режимов прокатки полос на непрерывном продольно-клиновом стане

4.4.1 Материалы и методика эксперимента

Прокатку полос произвели на укрупненном продольно-клиновом стане новой конструкции (рисунок 4.13). Для проведения лабораторных экспериментов использовали полосы длиной 200 мм и сечением 4×150 мм из стали марки Ст3сп, вырезанные электроискровой резкой из горячекатаного листа в состоянии поставки. Эти полосы нагревали в печи со скоростью 20оС/мин до температур, представленных в таблице 4.3, и выдерживали 30 мин. Общее время аустенизации (≈ 40 мин) обеспечивало полную гомогенизацию аустенита. При проведении данного эксперимента варьировали режимы обжатия, температуру прокатки (таблица 4.3).

1,2, 3 – четырехвалковые клети без нажимного устройства;

4, 5 – четырехвалковые клети с нажимным устройством

Рисунок 4.13 – Пятиклетьевой продольно-клиновой стан

После нагрева и в процессе прокатки одноканальным прибором для измерения температуры Testo 925 (Testo AG, Germany) замеряли температуры, с помощью быстродействующих и надежных зондов термопар (зонд термопара Тип К (NiCr-Ni)). Измеряемый диапазон температур от 50 до +11000С. Погрешности: - 40…+ 9000С - ±(0,50С+0,3% от измеренного значения), - 50…- 40, + 900…+11000С - ±(0,70С+0,5% от измеренного значения). Разрешение: 0,10С (-50 до +199,90С), 10С (в остальном диапазоне измерения).

После проведения эксперимента вырезали образцы для структурного исследования и оценки механических свойств.

Металлографический анализ был проведен на оптическом микроскопе Carl Zeiss Axiovert-200 Mat при увеличениях 200, 500 и 1000 крат. Обработка изображений производилась в программе ВидеоТесТ «Металл 1.0», а также с использованием энергодисперсного спектрометра JNCA ENERGY (Англия). Количественный анализ параметров дефектной субструктуры и фазовый анализ осуществляли стандартными методами (см. главу 2).

Таблица 4.3 – План эксперимента

| Варианты | Температура нагрева, оС | Единичное обжатие в клети, % | Время охлаждения на воздухе, с | Время принудительного водяного охлаждения, с | Время охлаждения на воздухе, с | ||||

| №1 | №2 | №3 | №4 | №5 | |||||

Определение механических свойств стали Ст3сп после прокатки осуществляли на автоматизированной установке МВ-01м, позволяющей проводить механические испытания на изготовленных микрошлифах и оперативно оценивать характеристики прочности и пластичности без изготовления образцов на растяжение [111]. Экспериментальную работу на приборе производили следующим образом. Измерительную головку устанавливали в нижнем положении. На подъемный столик устанавливали микрошлиф и вращением столика прижимали его к инденторной головке до соприкосновения шарика с поверхностью микрошлифа. Индикатор нагрузки при этом устанавливался на нуль. Затем с помощью клавиатуры ПЭВМ входили в каталог «ISPYTAN DAT» и запускали программу считывания и записи результатов регистрации массива «Р - t» и «σ – δ».

4.4.2 Качество тонких полос, прокатанных на продольно-клиновом стане

Результаты исследования распределения температур после прокатки в каждой клети представлены в таблице 4.4, из которой видно, что температура полосы при переходе от одной клети к другой падает, при этом с понижением температуры прокатка в последних клетях заканчивается в аустенитно-ферритной (варианты 4 – 9) или ферритно-перлитной области (варианты 10 – 12).

Таблица 4.4 – Температурные условия опытной прокатки

| Темпера-тура нагрева | Температура заготовки после прокатки в клети № (0С) | Температура полосы после охлажде-ния | ||||

| 1100 ±6,4 | 1062 ±5,3 | 1037 ±5,4 | 992 ±5,7 | 983 ±6,8 | 896±5,28 | 862±4,8 |

| 1100 ±5,6 | 1074 ±5,4 | 1053±5,8 | 997±5,9 | 984±6,3 | 891±6,16 | 717±3,63 |

| 1100±5,8 | 1068±3,7 | 1048±3,9 | 993±3,8 | 976±3,4 | 885±3,16 | 742±2,59 |

| 1000±6,1 | 963±3,16 | 923±3,27 | 879±2,6 | 869±2,6 | 847±2,61 | 828±3,49 |

| 1000±5,6 | 962±2,74 | 919±2,62 | 884±2,7 | 859±2,9 | 835±2,72 | 616±2,46 |

| 1000±5,2 | 966±2,92 | 926±2,91 | 887±2,5 | 861±2,8 | 847±2,45 | 648±3,27 |

| 950±4,8 | 919±2,83 | 888±2,72 | 867±2,3 | 838±2,3 | 803±2,63 | 761±4,65 |

| 950±4,9 | 913±2,70 | 883±2,65 | 861±2,7 | 827±2,7 | 794±2,81 | 547±2,52 |

| 950±3,6 | 918±2,29 | 882±2,69 | 857±2,8 | 822±2,8 | 791±2,48 | 568±3,38 |

| 900±3,1 | 872±2,47 | 858±2,39 | 813±2,5 | 791±2,4 | 758±2,38 | 726±2,49 |

| 900±2,2 | 871±2,44 | 851±2,53 | 818±2,4 | 781±2,3 | 738±2,41 | 513±3,22 |

| 900±2,8 | 864±2,25 | 838±2,82 | 829±2,2 | 784±2,5 | 747±2,62 | 528±2,51 |

Исследование образцов стали Ст3сп, прокатанных по вариантам 1, 4, 7 и 10 и охлажденных на воздухе показало, что:

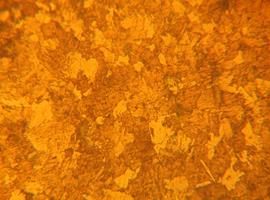

- полосы, прокатанные по варианту 1, имеют структуру крупного феррита с размерами 60 – 80 мкм, толстопластинчатого перлита, состоящего из чередующихся пластин феррита и цементита, со средним межпластинчатым расстоянием n = 0,8 – 0,98 мкм. Размер колоний грубопластинчатого перлита достигает 62 – 90 мкм (рисунок 4.14, а);

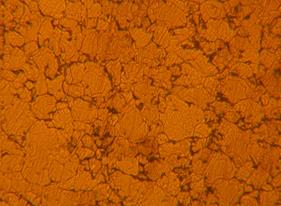

- прокатка и охлаждение полос по варианту 4 приводит к формированию структуры пластинчатого перлита с межпластинчатым расстоянием n = 0,52 – 0,73 мкм и размерами колонии 40 – 59 мкм. Структура состоит из мелкого феррита, размерами 28 – 32 мкм, и избыточного цементита 3 – 4 балла (рисунок 4.14,б);

- структуры полос, деформированные и охлажденные по вариантам 7 и 10, имеют грубопластинчатый перлит с межпластичатым расстоянием n = 0,72 – 0,91 мкм и размерами колонии 67 – 94 мкм, а также полосчатый феррит размером 43 – 135 мкм и избыточный цементит баллом 2 – 3 (рисунок 4.15, а ,б).

Образование крупнозернистой структуры при прокатке и охлаждении по варианту 1 можно объяснить созданием условий для прохождения полной первичной рекристаллизации в деформированной аустенитной матрице при высокотемпературной прокатке, а также увеличением резмеров аустенитных зерен при высокой температуре. Известно, что чем больше размер исходного аустенитного зерна, тем крупнее наследуемая структура феррит + перлит.

а)

а)  б)

б)

Рисунок 4.14 – Микроструктура стали Ст3сп, прокатанная

по варианту 1 (а) и 4 (б)

а)

а)  б)

б)

Рисунок 4.15 – Микроструктура стали Ст3сп, прокатанная

по варианту 7 (а) и 10 (б)

Наличие крупных зерен при прокатке и охлаждении по вариантам №7 и 10 можно объяснить градиентом наклепа аустенитных и ферритных зерен по всему сечению полосы при пониженной температуре деформации. При медленном охлаждении рекристаллизация в условиях такой градации наклепа вызывает усиленный рост зерна по сечению полосы.

Формирование сравнительно мелкозернистой структуры при прокатке и охлаждении полос по варианту №4 можно пояснить прохождением первичной рекристаллизаци в аустенитной матрице и наследованием мелкозернистой структуры феррит + перлит металлом при медленном охлаждении. Однако величина цементитных выделений соответствует баллам 3 – 4, что является нерациональным.

По результатам исследования структуры полос, прокатанных по вариантам №2, 3, 5, 6, 8, 9, 11, 12 и охлажденных на воздухе и в воде, установили:

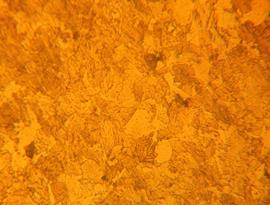

- после прокатки и охлаждения по вариантам №2 и 3, из-за прохождения полной первичной рекристаллизации в аустенитной матрице, а также увеличения размеров аустенитных зерен при высокой температуре, по сечению полосы образуется крупнозернистая структура феррит + перлит с размером зерна 90 – 125 мкм. Анализ структуры показывает, что после охлаждения наблюдается сфероидизация перлита, феррита и избыточного цементита. При этом размер выделенного цементита равняется 3-5 баллам (рисунок 4.16, а, б);

- равномерная мелкозернистая по толщине полос структура получается при использовании вариантов №5 и 6. Из анализируемых структур следует, что полосы, прокатанные и охлажденные по вариантам 5 и 6, имеют структуру феррит + перлит с размером зерна 8 – 16 мкм. Снижение температуры полос до температуры 610 – 640оС при ускоренном охлаждении полосы в температурном интервале интенсивного выделения цементита (600 – 700оС) способствует образованию очень мелких выделений цементита (балл 2 – 3) (рисунок 4.17,а, б);

а)

а)  б)

б)

Рисунок 4.16 – Микроструктура стали Ст3сп, прокатанная

по варианту 2 (а) и 3 (б)

- анализ структуры полос, прокатанных по вариантам 8 – 9, свидетельствует, о том, что прокатка в аустенитно-ферритной области и охлаждение на воздухе и в воде приводит к формированию тонкопластинчатого перлита с межпластинчатым расстоянием n = 0,23 – 0,33мкм и размерами колонии 15 – 36 мкм. При температурах окончания ускоренного охлаждения 540 – 580оС по границам зерен феррита образуются мелкие выделения цементита (балл 2 – 3). По толщине полосы зерна феррита имеют неправильную форму с плохо очерченными границами и различный размер (12 – 42 мкм) (рисунок 4.18,а, б);

- снижение температуры прокатки в последних клетях до температуры ферритно-перлитной области (варианты 11 и 12), а также последующее охлаждение на воздухе и в воде приводит также к образованию тонкопластинчатого перлита с межпластинчатым расстоянием n = 0,13 – 0,24 мкм и размерами колонии 12 – 27 мкм. Кроме того, происходит уменьшение размеров цементита (балл 1 – 2) и формируется феррит неправильной формы с плохо очерченными границами, а также с различными размерами (10 – 25 мкм) (рисунок 4.19,а, б).

а)

а)  б)

б)

Рисунок 4.17 – Микроструктура стали Ст3сп, прокатанной

по варианту 5 (а) и 6 (б)

а)

а)  б)

б)

Рисунок 4.18 – Микроструктура стали Ст3сп, прокатанной

по варианту 8 (а) и 9 (б)

а)

а)  б)

б)

Рисунок 4.19 – Микроструктура стали Ст3сп, прокатанной

по варианту 11 (а) и 12 (б)

По результатам исследования механических свойств установили, что:

- после прокатки при высокой температуре (варианты №2 и 3) и медленном охлаждении (варианты №1, 4, 7 и 10) поверхность полосы имеет низкие значения предела текучести, временного сопротивления и твердости (HB = 132,0 – 143,4; HRC = 11,5 – 12,6; HV = 122,9 – 134,4; HRV = 62,5 – 66,4; σ0,2 = 284,4 – 253,7 МПа; σв = 472,4 – 435,0 МПа; δр = 0,1602 – 0,1778);

-на поверхности полос толщиной 1,6 мм возможно получить механические свойства без признаков видманштетта, если использовать прокатку и охлаждение по вариантам №5 и 6 (HB = 80,2 – 107,1; HRC = 6,5 – 9,0; HV = 71,8 – 98,1; HRV = 43,4 – 53,6; σ0,2 = 127,6 – 167,2 МПа; σв = 264,5 – 352,9 МПа; δр = 0,2312 – 0,3322);

-при использовании низкой температуры прокатки и быстрого охлаждения (варианты №8, 9, 11 и 12) поверхность полосы имеет механические свойства с признаками видманштетта (HB = 154,9 – 168,9; HRC = 13,8 – 15,3; HV = 160,4 – 146,1; HRV = 70,2 – 74,8; σ0,2 = 316,6 – 356,7 МПа; σв = 510,6 – 556,7 МПа; δр = 0,1303 – 0,1453).

Дата добавления: 2014-12-22; просмотров: 1279;