Влияние температуры, обжатия, скорости деформирования и междеформационной паузы на сопротивление деформации и микроструктуру стали А1

С использованием выше изложенной методики проведено исследование влияние температуры, обжатия, скорости деформирования и междеформационной паузы на сопротивление деформации стали А1. Известно [106, с. 47 – 129], что скоростной эффект при высокой температуре определяется скоростью протекания таких процессов как упрочнение и разупрочнения. Возрастанию скорости деформирования соответствует более упрочненное состояние, так как уменьшается вероятность частичного разупрочнения металла при пластической деформации.

Имеющиеся в различных монографиях данные о скоростной зависимости сопротивления деформации сталей во многих случаях противоречивы [12, с. 61 – 64] и не всегда позволяет определенно судить о влияние этого фактора на сопротивление деформации. В большинстве исследований отмечается возрастание величин сопротивления деформации с увеличением скорости деформирования.

Необходимо отметить, что при проведенных нами экспериментах с увеличением скорости деформирования в циклических обжатиях величина сопротивления деформации по величине уменьшалась.

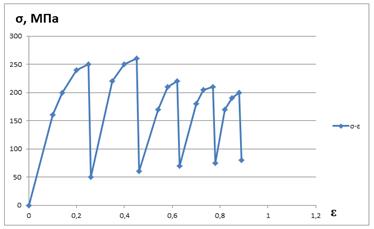

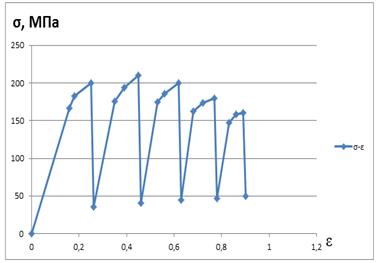

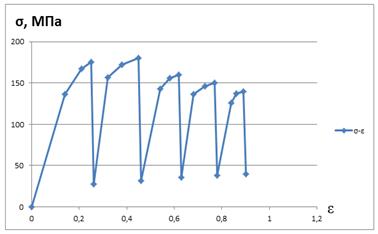

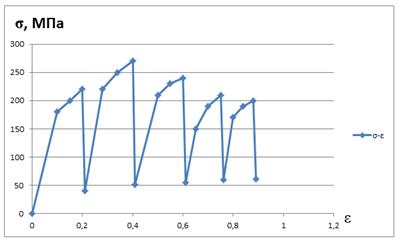

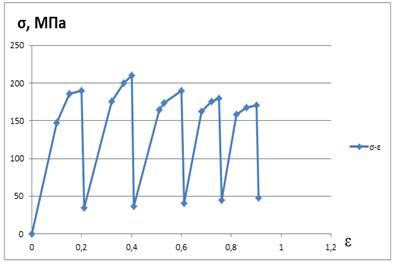

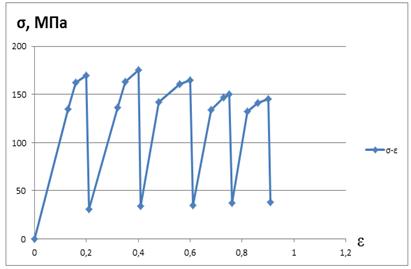

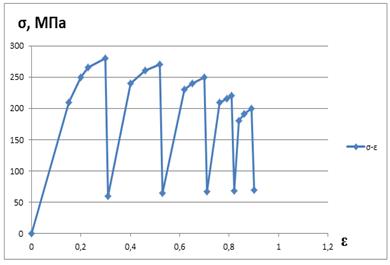

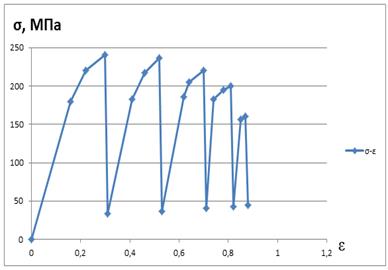

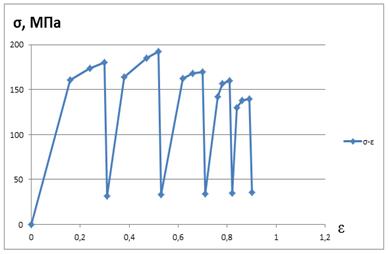

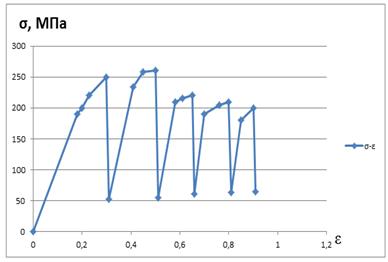

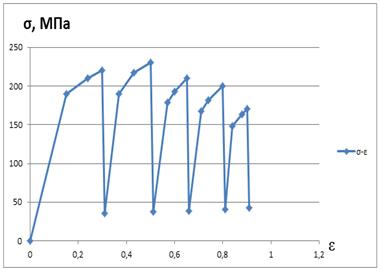

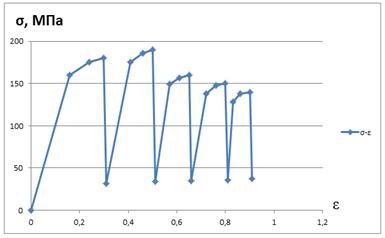

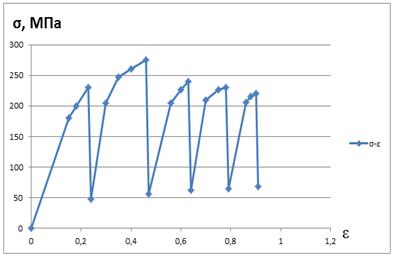

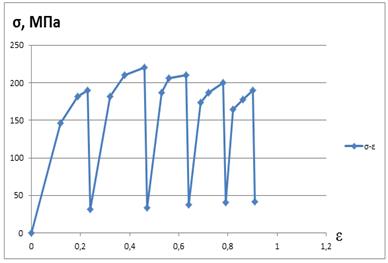

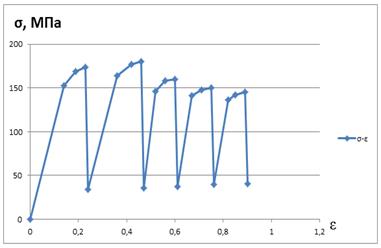

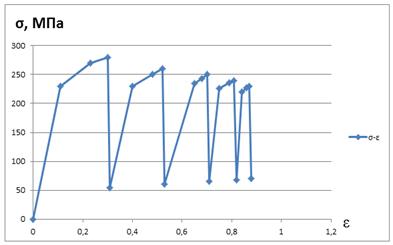

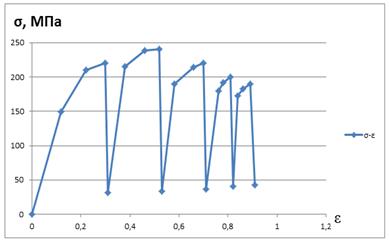

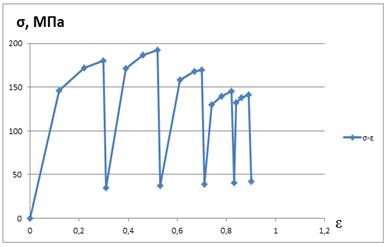

В таблице 4.2 показаны изменения температуры, а на рисунках 4.1 – 4.6 - законы изменения сопротивления деформации σ в зависимости от циклического деформирования с различными обжатиями ε и скоростями деформирования.

Из этих рисунков видно, что при скоростях деформирования от 1,5 до 5 м/с во всем температурном диапазоне величина сопротивления деформации уменьшается.

Из анализа и сопоставления кривых упрочнения стали А1 следует, что сопротивление деформации стали А1 при температурах 900, 1000 и 1100°С для всех исследованных значений скорости деформации уменьшаются от нагружения к нагружению. По нашему мнению здесь существенное влияние на кривые сопротивления деформации оказывает динамическое и статическое разупрочнение и тепловой эффект деформации.

Таблица 4.2 – Температурные условия физического моделирования

| № вар. | Температура образца после прокатки в клети № (0С) | ||||

С увеличением скорости деформирования характер кривых упрочнения меняется. При малых скоростях деформирования идет монотонное упрочнение металла с увеличением сопротивления деформации в конце процесса обжатия образца. При этом увеличение скорости обжатия образца в каждом последовательном цикле также приводит к увеличению величин сопротивления деформации.

а)

а)  б)

б)

в)

в)

а – №1 вариант, 900 оС; б – №7 вариант, 1000 оС; в – №13 вариант, 1100 оС

Рисунок 4.1 – Изменение сопротивления деформации при физическом

моделировании прокатки на ПКС по вариантам №1, №7 и №13

а)

а)  б)

б)

в)

а – №2 вариант, 900оС; б – №8 вариант, 1000оС; в – №14 вариант, 1100оС

Рисунок 4.2 – Изменение сопротивления деформации при физическом

моделировании прокатки на ПКС по вариантам №2, №8 и №14

а)

а)  б)

б)

)

)

а – №3 вариант, 900оС; б – №9 вариант, 1000оС; в – №15 вариант, 1100оС

Рисунок 4.3 – Изменение сопротивления деформации при физическом

моделировании прокатки на ПКС по вариантам №3, №9 и №15

а)

а)  б)

б)

)

)

а – №4 вариант, 900оС; б – №10 вариант, 1000оС; в – №16 вариант, 1100оС

Рисунок 4.4 – Изменение сопротивления деформации при физическом

моделировании прокатки на ПКС по вариантам №4, №10 и №16

а)

а)  б)

б)

в)

в)

а – №5 вариант, 900оС; б – №11 вариант, 1000оС; в – №17 вариант, 1100оС

Рисунок 4.5 – Изменение сопротивления деформации при физическом

моделировании прокатки на ПКС по вариантам №5, №11 и №17

а)

а)  б)

б)

в)

в)

а – №6 вариант, 900оС; б – №12 вариант, 1000оС; в – №18 вариант, 1100оС

Рисунок 4.6 – Изменение сопротивления деформации при физическом

моделировании прокатки на ПКС по вариантам №6, №12 и №18

Однако, при переходе от одного цикла осадки к другому циклу осадки максимальные значения сопротивления деформации уменьшаются. Наличие такой особенности реологического поведения исследуемой стали можно объяснитьпротеканием динамической и статической рекристаллизации во время осадки и междеформационных паузах.

Необходимо отметить, что увеличение единичного обжатия в начальных циклах деформирования приводит к интенсивному упрочнению структуры стали с возможным интенсивным разупрочнением металла в последующих циклах деформирования.

Если сопоставить максимальные значения сопротивления деформации образцов, осаженных при различных температурах, то можно увидить, что результаты опытов свидетельствуют о существенном влиянии температуры. При повышении температуры уменьшается величина сопротивления деформации. При этом с повышением температуры увеличивается величина зависимости  , т.е. увеличивается величина разности сопротивлений деформации в первом и пятом циклах деформирования. Все это свидетельствует о прохождения динамической и статической рекристаллизации при повышенных температурах.

, т.е. увеличивается величина разности сопротивлений деформации в первом и пятом циклах деформирования. Все это свидетельствует о прохождения динамической и статической рекристаллизации при повышенных температурах.

Анализ кривых упрочнения и разупрочнения стали А1 показывает, что наиболее интенсивно развивается разупрочнение в течение первых 0,5 с, далее разупрочнение протекает монотонно и медленно. С повышением температуры испытания при прочих неизменных параметрах остаточное упрочнение уменьшается, так как процессы возврата и рекристаллизации успевают пройти более полно.

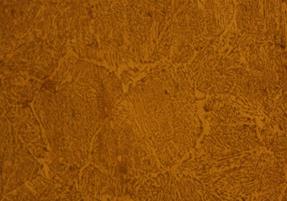

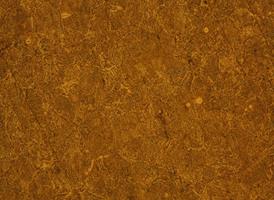

На рисунках 4.7 – 4.12 показана микроструктура образцов из стали А1, полученных при разных вариантах температурно-деформационной прокатки тонких листов на продольно-клиновом стане.

Исследование исходной структуры стали А1 показало, что в структуре образца находятся сравнительно крупные зерна со средним размером 135 мкм. Зерна распределены достаточно равномерно, при этом они вытянуты вдоль оси симметрии образца.

В микроструктуре образцов деформированных и охлажденных по вариантам №1, 2, 7, 8 и 13, 14 (таблица 4.1) произошли значительные изменения (рисунки 4.7 и 4.8). Так структура образцов деформированных и охлажденных по вариантам №1 и 2 имеют грубопластинчатый перлит с межпластичатым расстоянием n = 0,32 – 0,62 мкм и размерами колонии 53 – 78 мкм, а также полосчатый феррит размером 38 – 91 мкм и избыточный цементит баллом 2 – 3 (рисунки 4.7,а и 4.8,а).

Наличие крупных зерен при осадке и охлаждении по вариантам №1 и 2 можно объяснить градиентом наклепа аустенитных и ферритных зерен по всему сечению полосы при пониженной температуре деформации (таблица 4.2). При медленном охлаждении рекристаллизация в условиях такой градации наклепа вызывает усиленный рост зерен по сечению образца.

а)

а)  б)

б)

в)

в)

Рисунок 4.7 – Микроструктура стали А1, осаженной по варианту №1 (а),

№7 (б) и №13 (в)

а)

а)  б)

б)

в)

в)

Рисунок 4.8 – Микроструктура стали А1, прокатанной по варианту №2 (а),

№8 (б) и №14 (в)

а)

а)  б)

б)

в)

в)

Рисунок 4.9 – Микроструктура стали А1, прокатанной по варианту №3 (а),

№9 (б) и №15 (в) х500

а)

а)  б)

б)  в)

в)

Рисунок 4.10 – Микроструктура стали А1, прокатанной по варианту №4 (а),

№10 (б) и №16 (в) х500

а)

а)  б)

б)

в)

в)

Рисунок 4.11 – Микроструктура стали А1, прокатанной по варианту №5 (а),

№11 (б) и №17 (в) х500

а)

а)  б)

б)

в)

в)

Рисунок 4.12 – Микроструктура стали А1, прокатанной по варианту №6 (а),

№12 (б) и №18 (в) х500

Осадка и охлаждение образцов по вариантам №7 и 8 приводит к формированию структуры пластинчатого перлита с межпластинчатым расстоянием n = =0,48 – 0,64 мкм и размерами колонии 38 – 52 мкм. Структура состоит из среднего феррита, размерами 28 – 62 мкм, и избыточного цементита 2 – 3 балла (рисунки 4.7,б и 4.8,б).

Формирование сравнительно среднезернистой структуры при осадке и охлаждении образцов по вариантам №7 и 8 можно пояснить прохождением первичной рекристаллизаци в аустенитной матрице и наследованием среднезернистой структуры феррит + перлит металлом при медленном охлаждении. Однако величина цементитных выделений соответствует баллам 2 – 3, что является нерациональным.

По микроструктуре, полученной деформацией и охлаждением по вариантам №13 и 14, видно, что в зернах присуствуют субзерна (рисунки 47,в и 4.8,в). Кроме того, в микроструктуре имеются большие вытянутые зерна с развитой субструктурой внутри, что свидетельствует о прохождение динамической и статической рекристаллизации в ходе деформации и междеформационных паузах. Следует отметить, что доля этих зерен меньше, чем равнооосных.

Таким образом, образцы, осаженные и охлажденные по варианту №13 и 14, имеют структуру крупного феррита с размерами 66 – 104 мкм, толстопластинчатого перлита, состоящего из чередующихся пластин феррита и цементита, со средним межпластинчатым расстоянием n = 0,67 – 0,83 мкм. Размер колоний грубопластинчатого перлита достигает 71 – 102 мкм (рисунки 4.7, в и 4.8, в), при этом размеры избыточного цементита соотвествуют 2 – 4 баллу.

Образование крупнозернистой структуры при осадке и охлаждении по варианту №13 и 14 можно объяснить созданием условий для прохождения полной первичной рекристаллизации в деформированной аустенитной матрице при высокотемпературной осадке, а также увеличением размеров аустенитных зерен при высокой температуре. Известно, что чем больше размер исходного аустенитного зерна, тем крупнее наследуемая структура феррит + перлит.

Изучая микроструктуру образцов, деформированных по вариантам №3 и 4 при температуре 900 оС, можно сделать заключение, что по всему сечению образца в основном присуствует сравнительно крупнозернистая структура (рисунки 4.9,а и 4.10,а). Деформирование по вариантам №3, №4 и охлаждение на воздухе и в воде приводит к формированию толстопластинчатого перлита с межпластинчатым расстоянием n = 0,53 – 0,91 мкм и размерами колонии 62 – 113 мкм. При температурах окончания ускоренного охлаждения по границам зерен феррита образуются мелкие выделения цементита (балл 2 – 3). По высоте образца зерна феррита имеют неправильную форму с плохо очерченными границами и различными размерами (28 – 94 мкм).

Наличие крупных зерен при осадке и охлаждении по вариантам 3 и 4 можно объяснить градиентом наклепа аустенитных и ферритных зерен по всему сечению полосы при пониженной температуре деформации (таблица 4.2). При дальнейшем охлаждении статическая рекристаллизация в условиях такой градации наклепа вызывает усиленный рост некоторых зерен по сечению образца.

Из анализа микроструктуры стали А1 можно сделать вывод, что равномерная мелкозернистая по толщине образцов структура получается при деформировании и охлаждении по вариантам №9 и 10 (рисунки 4.9,б и 4.10,б). Из анализируемых структур следует, что образцы, прокатанные и охлажденные по вариантам №9 и 10, имеют структуру феррит + перлит с размером зерна 12 – 24 мкм. Ускоренное охлаждение образца в температурном интервале интенсивного выделения цементита способствует образованию очень мелких выделений цементита (балл 1 – 2) (рисунки 4.9,б и 4.10,б).

Размеры зерен, деформированных по вариантам №15 и 16 при температуре 1100оС, выросли (рисунки 4.9,в и 4.10,в) по сравнению с размерами зерен деформированных при температуре 1000 оС и охлажденных по вариантам №9 и 10. По нашему мнению, все это связано с прохождением полной первичной рекристаллизации в аустенитной матрице, а также увеличением размеров аустенитных зерен при высокой температуре. При деформировании и охлаждении по данным вариантам по сечению образцов образуется крупнозернистая структура феррит + перлит с размером зерна 83 – 117 мкм. Анализ структуры показывает, что после охлаждения наблюдается сфероидизация перлита, феррита и избыточного цементита. При этом размер выделенного цементита равняется 2-3 баллам (рисунки 4.9,в и 4.10,в).

Исследование структуры стали А1, деформированной и охлажденнной по вариантам №5 и 6 показало, что снижение температуры осадки в последних этапах дробного деформирования до температуры 870 – 880 оС, а также последующее быстрое охлаждение на воздухе и долгое охлаждение в воде или охлаждение только в воде приводит к образованию пластинчатого перлита с межпластинчатым расстоянием n = 0,21 – 0,52 мкм и различными размерами колонии 29 – 72 мкм. Кроме того, происходит уменьшение размеров цементита (балл 1 – 2) и формируется феррит неправильной формы с плохо очерченными границами, а также с различными размерами (26 – 92 мкм) (рисунки 4.11,а, и 4.12,а).

Анализ микроструктуры стали А1 показывает, что равномерная мелкозернистая структура по сечению образца получается при использовании вариантов №11, 12, 17 и 18. Из анализируемых структур следует, что образцы, деформированные и охлажденные по вариантам №11, 12, 17 и 18, имеют структуру феррит + перлит с размером зерна 21 – 43 мкм. При этом образуются мелкие выделения цементита (балл 2 – 3) (рисунки 4.11,б, 4.12,б, 4.11,в и 4.12,в).

Однако, по нашему мнению, при деформировании и охлаждении по вариантам №11, 12, 17 и 18 образуется метастабильная структура тонкопластинчатого перлита, которая обладает повышенными уровнями прочности и твердости. Известно, повышенная прочность и твердость снижает обрабатываемость стали А1.

Дата добавления: 2014-12-22; просмотров: 2167;