Технические характеристики скребковых конвейеров типа СП

| Типоразмер | СП63М | СП80К | СПК301 | ||||||

| Производительность, т/ч | 600 (800) | ||||||||

| Длина в поставке, м | |||||||||

| Скорость движения цепи, м/с | 1,12 | 1,06 (1,38) | |||||||

| Ширина рештачного става, мм | |||||||||

| Мощность электродвигателя, кВт | |||||||||

| Масса, т | 61,4 | ||||||||

Скребковый конвейер СПК301 (рис. 16.4) состоит из головного и концевого приводов 1, переходных секций 6, рештаков линейных 8, переходного 7 и штрековых 3, скребковой цепи 2,и навесного оборудования, состоящего из линейных бортов 5 и рам штрековых 4.

Рис. 16.4. Скребковый конвейер СПК301

Рештак линейный состоит из боковин, днища и замков. Боковины рештака по концам снабжены износостойкими литыми приставками. Соединение рештаков — безболтовое, обеспечивающее изгиб конвейера в процессе передвижки его гидродомкратами по лаве.

Аналогичную конструкцию имеют штрековые рештаки, устанавливаемые в среднем штреке, делящем лаву как бы на две части длиной по 100 мм (см. рис. 13.2). При такой схеме отработки калийных руд возможна одновременная работа двух комбайнов, что позволяет увеличить нагрузку на забой. Средний штрек является вентиляционным, благодаря чему значительно улучшаются санитарно-гигиенические условия труда в лаве. Для обеспечения перемещения по среднему штреку к нижними полкам штрековых рештаков приварены две специальные лыжи.

На линейной части рештачного става конвейера расположено навесное оборудование: направляющая (круглой формы) для захвата комбайна, желоб кабелеукладчика, направляющие для цепи вынесенной системы подачи и кронштейны для прокладки кабеля.

Скребковые конвейеры с верхней рабочей ветвью, а также с нижней рабочей ветвью прошли испытания на доставке из-под навала крепких абразивных руд, однако вследствие быстрого износа цепей, всплывания тягового органа на поверхность транспортируемой руды и заклинивания кусков руды между цепью I и зубьями приводной звездочки они не рекомендованы к применению в таких тяжелых условиях эксплуатации.

Скребковые конвейеры используют также в некоторых транспортных установках специального назначения, например, в погрузочных машинах, самоходных вагонах и механизированных бункерах. При камерно-столбовой системе разработки калийных руд (см. рис. 5.9, а) вместе с проходческо-добычным комбайном применяют бункер-перегружатель, в днище которого встроен двухцепной скребковый конвейер. Бункер-перегружатель представляет собой передвижную аккумулирующую емкость на колесах, предназначенную для сглаживания неравномерности грузопотока и увеличения коэффициента использования комбайна во времени. При движении самоходного вагона комбайн работает непрерывно, заполняя рудой бункер-перегружатель. Перегрузка руды из бункера в вагон производится донным скребковым конвейером.

За рубежом используют короткие мощные скребковые питатели, рабочий орган которых состоит из 5 или 7 тяговых цепей, на которых скребки закреплены в шахматном порядке по ширине желоба питателя. Такой тип питателя предназначен для разгрузки абразивных крепких руд из бункеров.

Расчет скребковых конвейеров. Для доставочного скребкового конвейера, работающего в добычном блоке с погрузкой на него горной массы, производят проверочный расчет производительности, прочности тяговых цепей, мощности привода, а также возможной максимальной длины конвейера в одном ставе для конкретных условий эксплуатации.

Исходными данными для поверочного расчета являются: расчетный грузопоток от очистного комбайна или транспортной установки, с которой горная масса поступает на скребковый конвейер; длина конвейера и угол наклона; плотность доставляемой горной массы; данные технической характеристики конвейера.

Техническая производительность скребкового конвейера, т/ч

Qт = 3600 Ω0 k3 γ kβ ν

где Ω0 — номинальная площадь поперечного сечения желоба, м2; k3 — коэффициент заполнения желоба, принимаемый равным 0,6÷0,8 — для горизонтальных конвейеров, 0,4÷0,5 — для наклонных конвейеров, транспортирующих вверх, 1 — то же для транспортирующих вниз; kβ — коэффициент, учитывающий изменение производительности конвейера в зависимости от угла наклона установки конвейера:

| β, градус | От -16 до -10 -5 0 +10 +20 | ||

| kβ | 1,5 1,3 1 0,7 0,3 | ||

Скорость (м/с) цепи v принимают по характеристике конвейера.

Производительность конвейера Qт должна быть больше расчетного грузопотока Qр, поступающего на конвейер, т. е. Qт>Qр.

Прочность тяговых цепей определяют по их максимальному натяжению, которое вычисляют методом обхода контура по точкам (см. 2.2). Для конвейера с цепным тяговым органом задаются натяжением S1 = 2500÷3000 Н. Натяжение в следующей точке S2 = S1 + Wпор, где

Натяжение S3 = (1,05÷1,07) S2, S4 = Smax = S3 + Wгр, где

где qт и q — масса, приходящаяся на 1 м длины конвейера соответственно цепи со скребками и перемещаемого груза, кг/м; f1 = 0,35÷0,4 — коэффициент трения цепи со скребками по желобу; f2 = 0,6÷0,8 — то же горной массы по желобу; L — длина конвейера, м.

Запас прочности цепей

m = Sраз λ/Smax

где Sраз — разрывное усилие одной цепи, Н; λ — коэффициент, учитывающий неравномерность распределения тягового усилия между цепями, принимаемый равным 1,8 — для двухцепных конвейеров с круглозвенными цепями и 1 — для одноцепных конвейеров.

Допустимый запас прочности цепей m ≥ 4÷6. Суммарное тяговое усилие (Н) на приводном валу конвейера F = S4 — S1 или

F = k (Wгр + Wпор), (16.3)

где k = l,l — коэффициент, учитывающий сопротивление на концевых звездочках.

Мощность двигателя привода скребкового конвейера (кВт)

где η = 0,8÷0,85 — КПД передачи привода; kзап = 1,15÷1,2 — коэффициент запаса мощности.

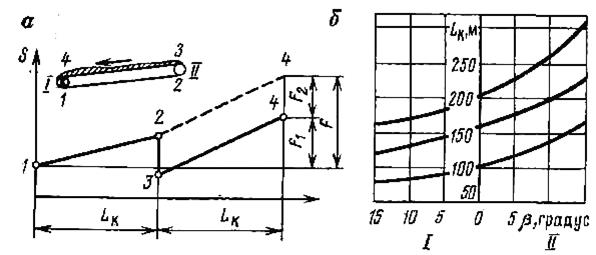

Если приводы устанавливают в головной и хвостовой частях конвейера, то максимальное натяжение цепи можно определить графическим методом. Сначала необходимо построить диаграмму натяжения тягового органа скребкового конвейера с одним приводом, равным по мощности двум приводам (рис. 16.5, а, штриховая линия). Далее разбивают полное тяговое усилие F между приводами на F1 и F2 соответственно их мощностям, строят действительную диаграмму натяжений (см. рис. 16.6, а, сплошная линия) и определяют натяжения в различных точках тягового органа.

Рис. 16.5. Диаграмма натяжений тягового органа скребкового конвейера при установке головного и хвостового приводов (а) и график зависимости длины скребкового конвейера от угла его установки при различной производительности конвейера (б): I — доставка вверх; II — доставка вниз

При постоянной установленной мощности двигателя привода длина конвейера зависит от угла установки конвейера и его производительности. Подставив значения Wгр и Wпор из формул (16.1) и (16.2) и значение F из формулы (16.4) в формулу (16.3), можно определить длину конвейера (м) в одном ставе:

По графику зависимости длины конвейера LK от угла его установки b и производительности можно установить возможность применения конвейера в определенных условиях эксплуатации (рис. 16.5, б).

16.3. Эксплуатация и техническое обслуживание скребковых конвейеров

Монтаж скребкового конвейера необходимо выполнять в строгой последовательности. Сначала устанавливают головную приводную станцию, затем раскладывают рештаки, скребковую цепь и необходимое вспомогательное оборудование, далее размещают хвостовую станцию, соединяют между собой рештаки и натягивают цепи конвейера.

С целью проверки правильности монтажа конвейера осуществляют его пробный пуск. Кратковременными включениями производят осмотр цепи за ее полный оборот, затем обкатывают конвейер вхолостую в течение 30-50 мин. Если конвейер работает вхолостую нормально, то затем в течение двух суток осуществляют его обкатку при 50%-й нагрузке. В процессе приработки тщательно следят за работой всех сборочных единиц конвейера и устраняют возникающие дефекты.

Для контроля движения, исправности состояния и целостности цепей скребкового конвейера применяют магнитоиндуктивные датчики, устанавливаемые у приводной станции под холостой ветвью тягового органа. При обрыве 1 или 2 цепей в датчике нарушается равновесие магнитной системы, в результате чего подается импульс на отключение привода конвейера.

В процессе эксплуатации скребкового конвейера его техническое обслуживание, текущие ремонты и устранение возможных неисправностей и отказов производят в соответствии с Руководством по техническому обслуживанию и текущему ремонту оборудования с применением нарядов-рапортов.

Согласно системе ППР техническое обслуживание включает в себя ежесменное, ежесуточное, еженедельное и ежемесячное технические обслуживания, в которые входят работы по смазке, регулировке, очистке, осмотру и проверке состояния и действия всех сборочных единиц конвейера.

Например, 1-й ремонтный осмотр скребкового конвейера СПК301 производят после выдачи 40 тыс. т калийной руды, а 2-й — после выдачи 120 тыс. т руды. Плановые текущие ремонты данного конвейера выполняют в следующей последовательности: 1-й — после выдачи 240 тыс. т руды, 2-й — 360 тыс. т. Капитальный ремонт конвейера выполняют спустя 12 мес. работы или после доставки 480 тыс. т калийной руды.

Основные правила безопасности: перед запуском конвейера следует убедиться в исправности защитных кожухов привода и ограждений и подать предупредительный звуковой сигнал; рабочий пуск конвейера производят через 5—7 с после предупредительного звукового сигнала; не допускается работа конвейера с неправильно собранной тяговой цепью, скрученными отрезками цепи и деформированными скребками, с открытыми замковыми соединениями рештачного става, незатянутыми болтовыми соединениями привода. Все работы по ремонту и обслуживанию скребкового конвейера производят при выключенном и заблокированном пускателе.

16.4. Пластинчатые конвейеры

В пластинчатых конвейерах функции тягового органа выполняют 1 или 2 цепи, а функции несущего органа — образованное из стальных пластин грузонесущее полотно, закрепленное на тяговом органе. На пластинах закреплены ходовые ролики, которые в процессе работы конвейера перекатываются по направляющим.

Преимущества пластинчатых конвейеров: возможность транспортирования крупнокусковой абразивной горной массы; возможность установки конвейера по криволинейной трассе с малыми радиусами закругления и в выработках с большими углами наклона; меньшие, чем в скребковых конвейерах, сопротивления передвижению и расход энергии; возможность установки промежуточных приводов, что позволяет увеличить длину конвейера в одном ставе. Недостатки пластинчатых конвейеров: высокая металлоемкость и большая масса подвижных частей; сложная конструкция пластинчатого полотна и трудность его очистки от остатков влажной и липкой горной массы; невысокая надежность.

Устройство и основные сборочные единицы. Основными элементами пластинчатого конвейера (рис. 16.6, а) являются пластинчатое полотно 1, тяговая кольцевая цепь 2, ходовые ролики 3, передвигающиеся по верхним 4 и нижним направляющим 5, приводная станция, расположенная в головной части конвейера, и концевая натяжная станция.

Рис. 16.6. Поперечные сечения става рудного пластинчатого конвейера (а) и тяжелого пластинчатого питателя (б)

Форма поперечного сечения пластин может быть прямоугольной или трапецеидальной. Пластины выполняют штампованными из листовой стали толщиной 6—8 мм. В днище пластин выштамповывают ребра жесткости, которые удерживают груз от сползания на наклонных конвейерах. При сборке полотна отдельные пластины соединяют между собой внахлестку и закрепляют на цепи (обязательно каждую пластину). Длина пластины 200—400 мм.

К пластинам (через несколько штук) крепят с помощью коротких консольных или сквозных осей ходовые ролики, установленные на шарикоподшипниках и снабженные ребордами, обеспечивающими прохождение кривых радиусом 15¸20 м. Шаг установки роликов (в зависимости от назначения конвейера) принимается кратным шагу тяговой цепи идлине несущих пластин и составляет 1000—2000 мм.

Металлоконструкцию става конвейера собирают из отдельных секций, состоящих из верхних и нижних направляющих, закрепленных на опорных стойках.

Концевые приводная и натяжная станции пластинчатого конвейера принципиально аналогичны по конструкции станциям скребкового конвейера. На пластинчатых конвейерах возможна установка промежуточных приводов гусеничного типа, у которых на приводной цепи закреплены кулаки, взаимодействующие со звеньями тяговой цепи конвейера. При установке промежуточных приводов длина пластинчатого конвейера в одном ставе может достигать 1200—1500 м.

Типы пластинчатых конвейеров. В горно-рудной промышленности при подземной разработке крепких абразивных руд применялись опытные конструкции забойных пластинчатых конвейеров, предназначенных для доставки руды из-под навала, и аккумулирующие или магистральные пластинчатые конвейеры.

В забойных пластинчатых конвейерах грузонесущее полотно должно было обладать высокой прочностью ибыть хорошо защищенным от попадания рудной мелочи на направляющие ходовых роликов. В качестве тягового органа использовали две цепи. Скорость движения полотна, находящегося под навалом, не превышала 0,2 м/с. Пластинчатые конвейеры, устанавливаемые в аккумулирующих или магистральных выработках, имели ширину полотна до 800 мм, скорость тягового органа 0,6— 0,7 м/с, техническую производительность до 500 т/ч. Для исключения просыпания рудной мелочи между пластинами рабочую поверхность пластинчатого полотна покрывали отрезками конвейерной ленты, которые крепятся к пластинам. Однако ввиду ненадежности работы, сложности монтажа и других недостатков пластинчатые конвейеры не нашли широкого применения при подземной разработке крепких абразивных руд.

Для транспортирования неабразивной мелкокусковой горной массы возможно применение пластинчатых конвейеров параметрического ряда, предназначенных для угольной промышленности: магистральные изгибающиеся конвейеры типа П — для выработок с углами наклона 0—24°; магистральные наклонные типа ПН — для прямолинейных выработок с углами наклона 24—35°. В угольных шахтах эксплуатировались пластинчатые изгибающиеся конвейеры П-65М, имеющие ширину полотна 650 мм и производительность до 300 т/ч.

Для равномерной подачи абразивной руды в дробилки и из-под дробилок применяют пластинчатые питатели (рис. 16.6,б) длиной 5—15 м, с несущим полотном шириной 1200—1800 мм, а иногда и более. Пластины полотна питателя — из износостойкой стали, литые, способные выдерживать большие нагрузки. В отличие от пластинчатых конвейеров в питателях пластинчатое полотно перемещается обычно по стационарно установленным верхним 6 и нижним 7 роликам, смонтированным на раме на подшипниках скольжения 8 и 9, к которым централизованно подается смазка. Скорость движения пластинчатого полотна питателя 0,1—0,35 м/с, производительность 300—500 м3/ч.

Вопросы для самопроверки

1. Опишите основные конструкции тяговых цепей и объясните принцип передачи тягового усилия зацеплением.

2. Начертите основные схемы скребковых конвейеров, укажите основные сборочные единицы и объясните принцип действия скребкового конвейера.

3. Начертите принципиальную схему скребкового конвейера и изложите порядок его расчета.

4. Укажите основные области применения скребковых конвейеров в горно-добывающей промышленности.

5. Объясните принцип действия пластинчатых конвейеров и укажите их области применения.

17. ПНЕВМАТИЧЕСКИЙ И ГИДРАВЛИЧЕСКИЙ ТРУБОПРОВОДНЫЙ ТРАНСПОРТ

17.1. Схемы трубопроводного транспорта и области его применения

Перемещение различных материалов и смесей по трубам под действием статического напора, создаваемого столбом смеси в вертикальном ставе трубопровода, или перемещение рабочей средой (воздухом или водой) называют трубопроводным транспортом.

При подземной добыче руд трубопроводный транспорт используют, в основном, для доставки закладочных материалов и смесей в выработанное пространство. Очень ограниченно применяют гидравлическую доставку руды, в основном, в наклонных залежах, где руду смывают напорной струей воды, и пульпа (смесь воды и твердых частиц) стекает по наклонной почве выработки. Поэтому далее рассмотрим трубопроводный транспорт только для транспортирования закладочных материалов и смесей.

В настоящее время закладку применяют при разработке ценных руд цветных, редких и радиоактивных металлов, высококачественных железных руд, некоторых видов горно-химического сырья. Использование закладки позволяет сократить потери и разубоживание руды, заменить рудные целики искусственными, сохранить ненарушенной земную поверхность, производить одновременную разработку месторождения открытым и подземным способами, отрабатывать руды, склонные к самовозгоранию путем изолирования выработанного пространства от доступа воздуха, обеспечить в сложных горно-геологических условиях безопасность работ, а также частично разместить отходы производства под землей. Особую актуальность приобретает закладка при разработке месторождений на больших глубинах, где прочные закладочные массивы предупреждают горные удары при большом горном давлении.

Недостаток закладки — удорожание добычных работ, однако в некоторых случаях ценность дополнительно получаемой руды может перекрыть затраты на закладочные работы.

В зависимости от способа закладки и вида транспорта применяют сухую, гидравлическую и твердеющую закладки. В качестве материалов для появившейся первоначально сухой закладки применяли попутно добываемые или поступающие в шахту пустые породы, песок, гравий. При сухой закладке закладочный материал в выработанное пространство доставляли самотеком под действием силы тяжести, скреперными установками, погрузочно-транспортными машинами, конвейерами, пневматическим трубопроводным транспортом. Позднее сухую закладку стала вытеснять гидравлическая закладка, а в настоящее время широкое распространение получила твердеющая закладка, обеспечивающая высокую прочность и плотность закладочного массива. С использованием твердеющей закладки появилась возможность создания высокопроизводительных систем разработки при выемке ценных, малоустойчивых или самовозгорающихся руд, а также ведения работ на глубинах с большим горным давлением. Например, на горных предприятиях цветной металлургии из всего объема закладочных работ около 85% составляет твердеющая закладка.

В состав твердеющей закладочной смеси входят вяжущие вещества (цемент, молотые шлаки черной и цветной металлургии), инертные заполнители (песок, хвосты обогатительных фабрик, порода из отвалов, гравий, щебень) и вода. Для повышения пластичности и транспортабельности твердеющих закладочных смесей вводят пластифицирующие добавки (например, поликриамид и др.), составляющие десятые и сотые доли процента от массы вяжущего.

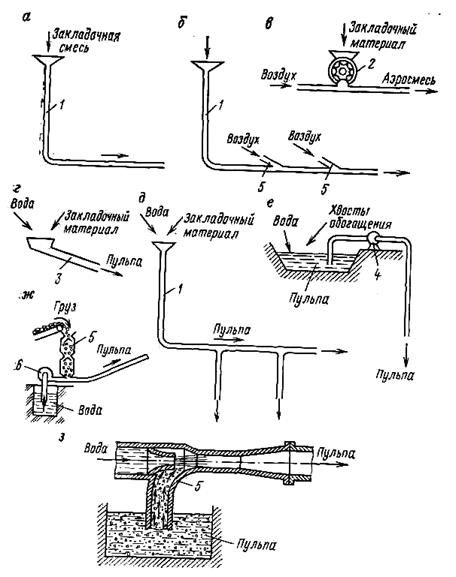

Для доставки твердеющих закладочных смесей применяют самотечный (рис. 17.1, а) и самотечно-пневматический (рис. 17.1,б) трубопроводный транспорт.

Трубопровод самотечной установки состоит из вертикальной и горизонтальной частей. Закладочная смесь непрерывным потоком поступает в приемную воронку вертикального трубопровода (см. рис. 17.1, а) и перемещается на определенное расстояние по горизонтальной части за счет статического напора столба смеси в вертикальной части трубопровода. Дальность транспортирования по горизонтали в 3—5 раз больше высоты вертикального столба закладочной смеси, скорость Движения 0,3—0,8 м/с (в зависимости от состава смеси), диаметр трубопровода от 76 до 220 мм.

Рис. 17.1. Схемы трубопроводного транспорта закладочных материалов: а — самотечного; б — самотечно-пневматического; в - пневматического с закладочной машиной; г — самотечного гидравлического по наклонной почве или желобу: д - самотечного гидравлического с вертикальными и горизонтальными трубопроводами- е — напорного гидравлического; ж—то же с питателем; з — гидроэлеватор- 1 — трубопровод- 2 — закладочная машина; 3 — наклонный желоб; 4 — пульпонасос; 5 —питатель; 6 — насос

Преимущества самотечного трубопроводного транспорта — довольно высокая производительность (до 60—180 м3/ч) и простота конструкции, недостаток — ограниченное расстояние транспортирования, зависящее от высоты вертикальной части трубопровода и времени твердения закладочных смесей.

Применение самотечно-пневматического транспорта позволяет значительно увеличить длину доставки закладочных смесей за счет энергии сжатого воздуха, поступающего на горизонтальные части трубопровода через пневмоэжекторы (пневмо-врезки), вмонтированные под углом 25—30° к продольной оси трубопровода в направлении движения закладочной смеси (см. рис. 17.1,6) и соединенные гибкими шлангами с воздушной магистралью. Диаметр пневмоврезок 1,5—2", расстояние между ними 60—100 м. Скорость движения смеси на участке пневмотранспорта достигает 4—10 м/с. Смесь разделяется сжатым воздухом на порции и затем отдельными порциями проталкивается по горизонтальному трубопроводу к месту закладки.

Преимущества самотечно-пневматического транспорта — подача закладочной смеси на большие расстояния при высокой производительности и надежность в работе, недостаток — повышенные энергозатраты (по сравнению с самотечным транспортом) вследствие использования сжатого воздуха. Этот вид транспорта твердеющих закладочных смесей получает все большее распространение.

Рассмотрим схему пневматического трубопроводного транспорта сплошным потоком (рис. 17.1, в). Закладочный материал с помощью закладочной машины вводят в трубопровод, по которому материал во взвешенном состоянии перемещается воздушной средой и выбрасывается в выработанное пространство. Скорость воздушного потока, при которой частицы транспортируемого материала находятся во взвешенном состоянии, называется скоростью витания. Если частицу материала уподобить шару диаметром d (м), то уравнение равновесия шара, помещенного в воздушную среду в трубопроводе, можно записать в следующем виде:

где gт — плотность материала, кг/м3; lВ— коэффициент сопротивления, зависящий от формы частицы и состояния поверхности; gВ = l,2 — плотность воздуха, кг/м3; uВ — скорость витания (м/с), определяемая по формуле

Скорость транспортирования закладочного материала принимают большей, чем скорость витания.

Такую схему пневматического транспорта (см. рис. 17.1, е) применяют для сухой закладки. Закладочный материал — неабразивная дробленая порода крупностью 5—80 мм, дальность транспортирования 20—80 мм, производительность 30—60 м3/ч, расход сжатого воздуха — около 150 м3 на 1 м3 закладочного материала.

Недостатки пневмотранспорта сухих закладочных материалов: большое пылеобразование; высокий износ труб и закладочных машин; большой расход сжатого воздуха; высокие предъявляемые требования к закладочному материалу в отношении его гранулометрического состава и абразивности и др. Этот вид транспорта неприемлем для доставки твердеющих закладочных смесей в связи с нарушением структуры смеси, а следовательно, и прочности закладываемого массива. Пневматический транспорт закладочных материалов сплошным потоком не получил широкого распространения на рудных шахтах.

Гидравлические транспортные установки разделяются на самотечные и напорные. В самотечных установках транспортирование материала производится струей воды по наклонно установленным желобам и трубам (рис. 17.1, г) или по трубам под действием статического напора, создаваемого пульпой в вертикальной части трубопровода (рис. 17.1, д). В приемную воронку готовую пульпу или закладочный материал подают из бункера на желоб и гидромонитором смывают в приемную воронку вертикального трубопровода. Отношение высоты вертикальной части трубопровода к горизонтальной составляет примерно 1:4 — для кусковых и 1:15 — для мелкозернистых материалов. Крупность частиц материала не должна превышать 50 - 80 мм. Для гидрозакладки применяют хвосты обогатительных фабрик, гранулированные шлаки, пески с примесью глины и дробленые породы. Консистенцию пульпы — отношение твердого и жидкого (Т:Ж), которая зависит от крупности закладочного материала, принимают в соотношении от 1:0,6 до 1:5. Преимущество схемы гидротранспорта (см. рис. 17.1, д)— простота конструкции, недостаток — ограниченное расстояние транспортирования.

В системе напорного гидротранспорта устанавливают пульпонасосы (рис. 17.1, е) или другие механизмы, обеспечивающие засасывание пульпы и транспортирование ее по трубопроводу. При использовании пульпонасосов наиболее эффективно применять мелкозернистые закладочные материалы (например, пески и хвосты обогатительных фабрик), которые довольно легко перемещаются в напорном трубопроводе и обеспечивают высокое качество закладочного массива.

При другой схеме напорного гидротранспорта (рис. 17.1, ж) насыпной груз крупностью до 60 мм загружают в трубопровод специальным загрузочным устройством — питателем, а воду в трубопровод подают насосом.

При разработке россыпных месторождений для транспортирования пульпы к промывочным приборам применяют гидроэлеваторы (рис. 17.1, з). Гидроэлеватор работает следующим образом. По трубопроводу в насадку подают под давлением воду. Благодаря значительной скорости струи воды, выходящей из насадки, в камере гидроэлеватора создается вакуум, пульпа через патрубок засасывается в камеру и под напором струи воды попадает в трубопровод. Высота подъема пульпы гидроэлеваторами может достигать 10 - 15 м, длина транспортирования по горизонтали — до 100 м, производительность 30 - 75 м3/ч. Недостатки гидроэлеваторов — низкий КПД (около 20 %), ограничение по крупности транспортируемой горной массы.

Скорость витания в гидротранспортных установках называется критической скоростью, при которой частицы транспортируемого материала находятся в потоке воды во взвешенном состоянии, а отдельные крупные частицы перемещаются скачкообразно. Сила тяжести частицы, эквивалентной шару диаметром d (м), во взвешенном состоянии (в восходящем потоке воды) уравновешивается выталкивающей силой (по закону Архимеда) и сопротивлением перемещению:

где g0 — плотность воды, кг/м3; l— коэффициент сопротивления при свободном падении частицы в воде.

Критическая скорость (м/с)

Расчетную скорость пульпы принимают больше критической — u = (1,1¸1,2) uкр. Практически она составляет 2,5 — 3,5 м/с.

Преимущества напорного гидротранспорта — высокая производительность и подача закладочного материала на большие расстояния, недостатки — повышенный износ трубопровода, невысокая прочность закладочного массива, большое содержание воды в закладочном материале и увеличение затрат на обезвоживание, дренаж и перекачку воды.

Гидротранспорт не применяют для доставки твердеющих закладочных смесей, так как большое количество воды нарушает структуру смеси, разжижается и выносится цементная пульпа, что приводит к снижению прочности закладочного массива.

17.2. Оборудование трубопроводного транспорта

В состав закладочного комплекса входят механизмы для подготовки и дозирования исходных материалов и закладочных смесей, а также трубопроводный транспорт, оборудованный необходимыми контрольными приборами.

Известные закладочные комплексы отличаются друг от друга использованием различных исходных материалов для приготовления закладочных смесей и расположением рудных шахт в разных климатических зонах. Основные требования, предъявляемые к современным закладочным комплексам: универсальность и возможность приготовления различных по свойствам закладочных смесей для твердеющей и гидравлической закладок; отклонение от заданных характеристик смесей не более чем на 10 %; широкая механизация и автоматизация всего технологического процесса приготовления закладочной смеси и ведения закладочных работ.

Применяют два способа приготовления твердеющих смесей — совместный и раздельный. Наиболее распространен совместный способ, при котором на поверхности рудной шахты «начала отдельно приготовляют инертные материалы (рассеивают и дробят, очищают от примесей) и вяжущее, а затем их дозируют и подают в смеситель для перемешивания между собой и водой. Готовая смесь поступает в приемную воронку вертикальной части трубопровода. При раздельном способе, который применяют очень редко, компоненты закладочной смеси транспортируют в выработанное пространство раздельно и смешивают лишь в процессе укладки.

Закладочные комплексы в зависимости от назначения могут быть центральными, служащими для приготовления закладочной смеси для всего месторождения, и участковыми, обслуживающими отдельные участки.

В зависимости от длительности эксплуатации различают закладочные комплексы стационарные и передвижные (или временные). Последние предназначены для приготовления небольших объемов смесей для удаленных участков выработанного пространства и могут располагаться на поверхности или в шахте.

Необходимым условием для обеспечения транспортабельности закладочных смесей и нормированной прочности искусственного массива является точное дозирование компонентов смесей. Дозирование заполнителей и вяжущего производят шиберными затворами или шнековыми питателями, установленными на расходных бункерах. Применяют также более точные автоматические весовые дозаторы, а для смешивания компонентов— высокопроизводительные смесители непрерывного действия с принудительным перемешиванием смеси лопастями.

Стоимость твердеющей закладки составляет 30 — 40 % от себестоимости 1 м3 выданной на поверхность руды, а затраты на исходные материалы для закладочных смесей достигают 50 — 70 % от общей себестоимости закладки. Расход наиболее дорогого компонента — цемента — 120¸400 кг на 1 м3 закладочной смеси (в среднем, около 200 кг). Большие нормы расхода цемента необходимы для улучшения пластичности и транспортабельности закладочных смесей с целью уменьшения возможных случаев закупорки трубопровода и увеличения длины транспортирования при самотечном способе доставки. Использование молотых шлаков черной и цветной металлургии в объеме до 300 — 350 кг на 1 м3 закладки позволяет снизить расход цемента на 80 — 100 кг/м3. Повышение транспортабельности смеси и некоторое снижение расхода цемента достигается вводом в вяжущее пластификаторов или наполнителей типа тонкомолотых песчаников, известняка, глины и др.

Разработана новая технология вибросмешивания компонентов, обеспечивающая более полное использование хвостов обогащения в качестве наполнителей и получение однородной, с высокой плотностью смеси путем передачи ей виброимпульсов с частотой, превышающей частоту вращения лопастей смесителя.

Пространственная схема расположения закладочных трубопроводов зависит от схемы вскрытия и отработки месторождения и генплана шахтной поверхности. По назначению закладочные трубопроводы подразделяются на магистральные стационарные, прокладываемые вертикально в стволах шахт или в; скважинах и горизонтально по основным выработкам, и участковые временные, прокладываемые вблизи мест закладки. Последние часто перемонтируют по мере выполнения закладочных, работ.

Для трубопроводов используют бесшовные стальные, реже чугунные и полиэтиленовые трубы. Перспективными являются полиэтиленовые трубы, которые не ржавеют, значительно легче стальных, достаточно прочны и обладают меньшим удельным сопротивлением движению смеси, что позволяет увеличить дальность транспортирования. Стоимость полиэтиленовых труб на 20 — 30% ниже, чем стальных.

Внутренний диаметр труб выбирают с учетом заданной производительности и размера куска заполнителя, а толщину стенок — с учетом назначения, вида транспортируемого материала и условий монтажа. Вертикальные магистральные трубопроводы имеют толщину стенок 12 — 16 мм, горизонтальные — 8¸10 мм, на коленах закруглений — 12¸15 мм.

Соединение отдельных отрезков труб — сварное или фланцевое болтовое (для магистральных) и фланцевое быстроразъемное (для участковых трубопроводов). На магистральном трубопроводе рекомендуется через 150 — 200 м устанавливать фланцевые вставки длиной 500 — 800 мм для обеспечения ликвидации закупорки трубопровода.

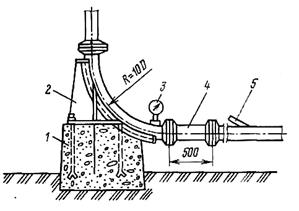

Вертикальную часть трубопровода соединяют с горизонтальной частью с помощью опорного колена, установленного на фундаменте (рис. 17.2). По горизонтальным выработкам трубопровод прокладывают на опорах или деревянных лежаках и придают ему уклон 0,005 — 0,008 в сторону движения смеси. Радиус закруглений трубопровода принимают не менее 10 его, диаметров.

Рис. 17.2. Схема крепления закладочного трубопровода: 1 — бетонное основание; 2 — упор; 3 — манометр; 4 — фланцевая вставка; 5 — сопло пневмоэжектора

Вследствие абразивности транспортируемых смесей трубопровод подвергается износу, интенсивность которого зависит от состава смеси, качества стали труб, технологии изготовления и толщины стенок труб, а также от режима транспортирования. Например, при увеличении скорости с 0,7 — 0,8 м/с (самотечный), до 2 м/с и более (самотечно-пневматический транспорт) износ труб увеличивается более чем в два раза. Расход стальных труб составляет 0,02 — 0,25 т на 1000 м3 транспортируемой смеси. Пропускная способность стальных труб, зависящая от абразивных свойств транспортируемого материала и марки стали, 500 — 700 тыс. м3. Меньшему износу подвержены полиэтиленовые трубы.

С целью увеличения долговечности труб их внутреннюю поверхность футеруют каменным литьем, резиной или другими материалами. Существует практика футеровки внутренних поверхностей колен твердым сплавом.

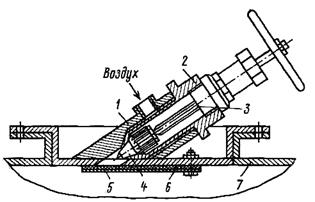

На горизонтальном трубопроводе самотечно-пневматического транспорта через определенные расстояния под углом 15 — 30° врезают пневмоэжекторы (рис. 17.3), соединенные резиновыми шлангами с воздушной магистралью, проложенной вдоль трубопровода. Диаметр сопла пневмоэжектора 10 — 20 мм (в зависимости от диаметра трубопровода). С целью ликвидации закупорки на трубопроводе устанавливают резервные пневмоэжекторы. Для предотвращения попадания твердеющей смеси в сеть сжатого воздуха пневмоэжекторы оборудуют обратными, клапанами.

Рис. 17.3. Пневмоэжектор: 1 — патрубок; 2 — корпус эжектора; 3 — шток; 4 — запорное устройство; 5 —стальная пластина; 6 — резина; 7 — трубопровод

Рядом с пневмоэжекторами с таким же интервалом на трубопроводе устанавливают устройства ввода воды для ликвидации аварийных пробок и промывки трубопровода. Устройство представляет собой приваренный в верхней части трубопровода патрубок, закрываемый заглушкой или винтовым игольчатым клапаном. Вода к устройству под давлением до 4 МПа подается от водопроводной магистрали, проложенной вдоль трубопровода.

У мест врезки пневмоэжекторов и на колене перехода вертикального трубопровода в горизонтальный устанавливают манометры для замера давления воздуха в закладочном трубопроводе.

Для предупреждения и ликвидации закупорок трубопровода применяют виброустановки (рис. 17.4). В результате вибрации-трубопровода снижается коэффициент сопротивления перемещению бетонной смеси, что позволяет ликвидировать закупорки и увеличить эффективность транспортирования смесей.

Рис. 17.4. Виброустановка трубопровода: 1 — электродвигатель; 2 — муфта; 3 — вибратор; 4 — трубопровод; 5 — амортизатор; 6 — фундамент

17.3. Расчет основных параметров трубопроводного транспорта

Основными параметрами трубопроводного транспорта являются производительность, диаметр трубопровода, длина транспортирования и др.

Техническая производительность самотечного трубопроводного транспорта по закладочной смеси (м3/ч)

откуда диаметр трубопровода (м)

Диаметр трубопровода рекомендуется проверять по его соотношению с размером δ (мм) крупного зерна заполнителя, т. е. D≥0,005δ.

Скорость движения смеси при самотечном транспортировании принимают из условия устойчивости ее к расслоению и пропускной способности трубопровода. Оптимальная скорость u = 0,5¸0,7 м/с (реже l,5¸2м/с).

Максимальная длина самотечного транспортирования по горизонтали

где Н — высота вертикальной части трубопровода, м; k3 = 0,7¸0,8 — коэффициент заполнения вертикальной части; g— плотность смеси, т/м3; Dр — удельные потери давления при движении смеси по трубопроводу, Па/м; b — угол наклона трубопровода к горизонту, градус;  — суммарная эквивалентная длина колен и поворотов, расположенных по длине трубопровода, м.

— суммарная эквивалентная длина колен и поворотов, расположенных по длине трубопровода, м.

Эквивалентная длина lэ (90°) для колена с углом поворота 90° и радиусом закругления 2 м равна 12 м, а с радиусом закругления 1 м — 20 м. Для колен с углом поворота ak<90º эквивалентная длина (м)

Удельные потери давления (Па/м)

где t0 — статическое напряжение сдвига, Па; mсм — вязкость смеси, Па-с. Ориентировочно принимают Dр = 0,1 МПа/м.

Длину горизонтального участка трубопровода можно увеличить путем перехода с самотечного на самотечно-пневматический способ транспортирования.

Расстояние от вертикальной части трубопровода до первого пневмоэжектора (м)

где РВ — давление сжатого воздуха, МПа.

Максимальная длина горизонтального участка пневмотранспортирования (м)

где uП и uс — скорость движения смеси соответственно на участках пневмотранспорта и самотеком, м/с. Как правило, принимают uП =4¸10 м/с.

Первый рабочий пневмоэжектор устанавливают в конце самотечного участка, второй — на расстоянии 60—100 м от первого и т. д. Возможная длина доставки самотечно-пневматнческим транспортом может достигать до 2000—2500 м.

Техническая производительность (м3/ч) гидротранспортной установки по пульпе

Скорость пульпы u = (1,1¸1,2) uкр. Практически u = 2,5¸3,5 м/с.

Производительность по твердому закладочному материалу (М3/ч)

где s = 0,25¸0,4 — концентрация пульпы.

Подставляя значение VП из формулы (17.12) в формулу (17.13), можно определить необходимый диаметр трубопровода (м,) при котором обеспечивается заданная производительность по твердому закладочному материалу:

Наибольшая длина транспортирования по горизонтали (м) под действием статического напора для самотечного гидротранспорта (см. рис. 17.1, д).

где H — высота вертикальной части трубопровода, м; h — остаточный (скоростной) напор пульпы при выходе ее из трубопровода, м (обычно h£20 м); l1 — коэффициент сопротивления движению пульпы, определяемый по формуле

где gП — плотность пульпы, т/м3; åLэкв — суммарная эквивалентная длина колен (при диаметре труб 50 и 200 мм åLэкв составляет для задвижек соответственно 0,5 и 3 м, для колен — 0,3 и 2 м).

17.4. Автоматизация, эксплуатация и правила безопасности

Основные требования, предъявляемые к автоматизированным закладочным комплексам: поддержание заданного состава смеси и получение искусственного массива нормированной прочности; обеспечение автоматического контроля за устойчивостью режима транспортирования смеси. Схема автоматизации должна выполнять следующие функции: автоматическое дозирование заполнителей, вяжущего и воды; контроль скорости движения смеси, давления воздуха, вязкости смеси и уровня смеси в вертикальном трубопроводе; автоматическая защита при возникновении аварийных ситуаций.

В настоящее время ведутся работы по созданию автоматизированных закладочных комплексов. Современное оборудование комплексов позволяет оператору осуществлять дистанционный контроль за параметрами транспортирования закладочной смеси и своевременно принимать меры, предупреждающие аварийные ситуации.

Поддержание заданного состава смеси производят с помощью автоматических взвешивающих устройств для вяжущего и заполнителя и с помощью счетчика расхода воды.

На пульт оператора выведены показания манометра, установленного на трубопроводе в месте перехода вертикального участка в горизонтальный, датчика наличия смеси, манометра, установленного на магистрали сжатого воздуха. При достижении давления в трубопроводе 2,5 МПа срабатывают звуковая и световая сигнализации, так как повышение давления до такой величины свидетельствует о повышении сопротивления движению смеси и возможности образования пробок. Причинами образования пробок могут быть неравномерная подача закладочной смеси, несоблюдение соотношения жидкого и твердого, низкие скорости на самотечном участке, попадание в трубопровод посторонних предметов или уменьшение его сечения из-за заштыбовки, недостаточное поступление сжатого воздуха на участок пневмотранспортирования и др.

Во избежание возможного схватывания твердеющей закладочной смеси и потери ее подвижности закупорка трубопровода должна быть ликвидирована в максимально короткий срок. Последовательность операций при ликвидации закупорок трубопровода: простукивание трубопровода; включение вибрационных устройств, расположенных на трубопроводе; включение резервных эжекторов на участке пневмотраспортирования; расстановка трубопровода в местах установки фланцевых вставок и подача воды в трубопровод.

В процессе эксплуатации закладочного комплекса необходимо следить за герметичностью трубопровода и его креплением, производить контроль толщины стенок труб с помощью радиоизотопных толщиномеров. На горизонтальных участках трубопровода изнашивание внутренних стенок труб на 1 мм толщины происходит при доставке 100—120 тыс. м3 смеси. Пропускная способность металлических труб до полного износа зависит от абразивности смеси, марки стали трубы и может достигать 500—700 тыс. м3. Для увеличения срока службы на горизонтальном участке следует регулярно разворачивать трубы на 120° после прохождения по ним 10 тыс. м3 смеси. По окончании очередного цикла закладочных работ трубопровод промывают водой.

При эксплуатации трубопроводного транспорта должны строго соблюдаться правила безопасности: давление в трубопроводе не должно превышать расчетное; не разрешается ликвидация пробок простукиванием кувалдой при остаточной толщине стенки трубы менее 4 — 5 мм; при ликвидации пробок и расстыковке трубопровода обслуживающий персонал должен находиться на расстоянии не менее 25 — 30 м по направлению подачи смеси. Другие меры безопасности регламентируются инструкцией по эксплуатации закладочного комплекса.

Вопросы для самопроверки

1. Укажите область применения трубопроводного транспорта на рудных шахтах.

2. Начертите основные схемы трубопроводного транспорта и объясните их принцип действия.

3. Объясните принцип действия пневмотранспорта. Что называется скоростью витания?

4. Объясните принцип действия гидротранспорта. Что называется критической скоростью и как определить расчетную скорость пульпы?

5. Перечислите основное оборудование гидро- и пневмотранспортных установок.

6. Каким образом можно устранить закупорку трубопровода при перемещении по нему закладочных смесей?

Задачи и упражнения

1. Определите необходимый диаметр трубопровода для транспортирования закладочной смеси при технической производительности Vт=50 м3/ч и скорости перемещения смеси u = 0,7 м/с.

2. Напишите формулу для определения максимальной длины самотечного транспорта по горизонтали, примите сами исходные данные и выполните расчет.

3. Изложите письменно порядок расчета гидротранспортной установки.

IV. ВСПОМОГАТЕЛЬНЫЙ РУДНИЧНЫЙ ТРАНСПОРТ ДЛЯ ДОСТАВКИ МАТЕРИАЛОВ, ОБОРУДОВАНИЯ И ЛЮДЕЙ

18. ТРАНСПОРТНЫЕ МАШИНЫ ДЛЯ ДОСТАВКИ МАТЕРИАЛОВ, ОБОРУДОВАНИЯ И ЛЮДЕЙ

18.1. Средства вспомогательного транспорта и области их применения

Для бесперебойной работы очистных и подготовительных забоев необходимо обеспечивать регулярную доставку людей в рудную шахту и большого числа разнообразных по размерам, массе и форме вспомогательных грузов, основными из которых являются: длинномерные материалы (рельсы, трубы); лесоматериалы; металлическая крепь; железобетонные изделия; сыпучие материалы (балласт, цемент); жидкие горюче-смазочные материалы; оборудование, узлы и запчасти машин и др. Для перевозки этих грузов используют средства комплексной механизации, включающие вспомогательные транспортные установки, контейнеры, пакеты и поддоны для затаривания грузов на поверхности шахты и их доставки к рабочим местам, механизмы для погрузочно-разгрузочных работ.

В зависимости от типа перевозимых вспомогательных грузов, горно-технических и горно-геологических условий эксплуатации применяют различные виды вспомогательного транспорта, которые разделяются на напочвенные и подвесные средства. К напочвенным относятся рельсовые средства, локомотивная и канатная откатки, безрельсовые самоходные транспортные машины или специальные конвейеры. К подвесным средствам вспомогательного транспорта относятся канатные дороги и монорельсовые дороги с канатной и локомотивной тягой.

Согласно нормам технологического проектирования рудных шахт по добыче крепких руд, а также учитывая эксплуатируемые основные виды транспорта, перевозку людей и доставку материалов и оборудования рекомендуется осуществлять:

- по горизонтальным выработкам, оборудованным рельсовыми путями, — электровозным транспортом со специальными платформами и пассажирскими вагонетками;

- по горизонтальным и наклонным (до 15°) безрельсовым горным выработкам — вспомогательными самоходными машинами на пневмошинном, реже гусеничном механизмах перемещения;

- по наклонным стволам, оборудованным рельсовыми путями и канатной тягой, — специальными вагонетками или скипами (для материалов), специальными пассажирскими вагонетками, оборудованными парашютными устройствами (для людей);

- по наклонным выработкам — для людей и вспомогательных грузов небольшой массы моноканатными подвесными дорогами (на угольных шахтах для этих целей применяют подвесные монорельсовые дороги).

Основные требования, предъявляемые к вспомогательному транспорту:

- взаимоувязка параметров технологических транспортных схем шахты с горно-геологическими условиями разработки, схемами вскрытия и подготовки, системами разработки и условиями работы основных транспортных машин в шахте;

- перевозка материалов в укрупненных единицах (пакетах, контейнерах), собираемых в местах складирования на поверхности;

- обеспечение по возможности бесперегрузочной доставки материалов и оборудования к местам потребления;

- доставка материалов и оборудования по календарным графикам и планам оснащения забоев с учетом необходимости выдача на поверхность демонтированного оборудования, металлолома, отработанных масел и др.;

- оснащение стационарными, переносными или передвижными грузоподъемными средствами для погрузочно-разгрузочных работ в местах потребления и в пунктах погрузки;

- соблюдение регламентируемого времени для перевозки людей к их, рабочим местам в шахте, обеспечивая при этом минимальную утомляемость и максимальную комфортность во время движения транспортных средств.

В рудных шахтах для перевозки вспомогательных грузов используют, в основном, электровозный транспорт и самоходные транспортные машины, реже — канатную откатку. Внедряются также подвесные средства транспорта.

18.2. Напочвенные средства вспомогательного транспорта

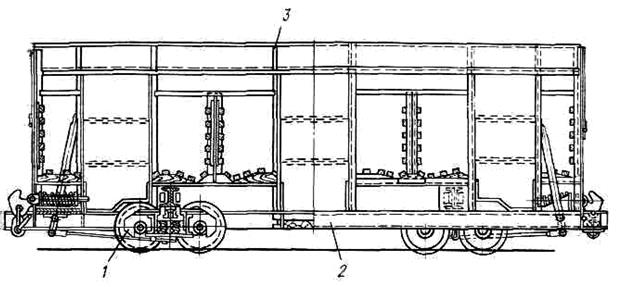

При использовании рельсового транспорта с электровозной тягой для перевозки вспомогательных грузов применяют обычные грузовые вагонетки и специальные вагонетки; платформы для контейнеров, пакетов и оборудования; вагонетки лесодоставочные, балластные с клапанной разгрузкой, для пылевидных материалов с герметически закрывающимся кузовом, для вяжущих растворов, жидкостей, взрывчатых материалов; вагонетки и специально оборудованные платформы для перевозки конвейерных лент, канатов, кабелей, газовых баллонов и огнетушителей и др.

Для доставки различных материалов и изделий (например, шпал, тюбингов, железобетонных затяжек, водоотливных лотков и др.) применяют пакеты, поддоны и контейнеры, приспособленные для механизированных способов погрузки, разгрузки и складирования, а также для перевозки различными видами транспорта без переупаковки по всему пути их перемещения. Параметры и вид грузовых единиц зависят от габаритов подвижного состава и размеров поперечных сечений горных выработок. При этом размеры и массу грузовых единиц устанавливают исходя из условий обеспечения максимального использования транспортных и грузоподъемных средств.

Рис. 18.1 Унифицированная платформа

Контейнеры, предназначенные для доставки штучных, наливных и насыпных грузов, перевозятся на платформах (рис. 18.1). Основными сборочными единицами платформы являются ходовая тележка 1, на которой закреплена плита 2, механизм 3 фиксации контейнеров, ограничительные стойки 4 и торцовые стенки 5. В зависимости от грузоподъемности платформы на ней могут быть установлены один или два контейнера. Пакеты или штучные грузы, транспортируемые на платформе, должны быть ограничены по длине торцовыми стенками.

Практика внедрения контейнерной доставки грузов в угольных шахтах показала, что контейнеры как укрупненные грузовые единицы обладают значительной собственной массой и, кроме того, на их возврат из шахты требуются большие затраты. Поэтому в перспективе наибольшее распространение получит пакетирование грузов с помощью стропов, что упрощает организацию транспортных работ, так как упаковочный материал не возвращают на поверхность. При этом значительно снижаются коэффициент тары и капитальные затраты.

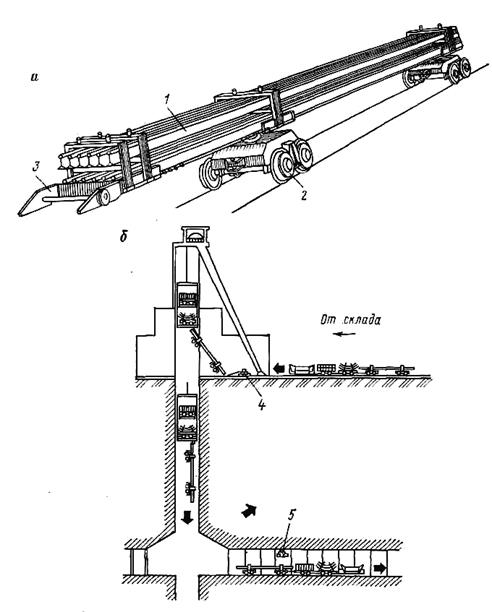

Длинномерные грузы, рельсы и трубы перевозят сформированными в пакеты и закрепленными на сдвоенных поворотных тележках (рис. 18.2, а). Доставку пакета с рельсами от шахтного склада до горизонта шахты осуществляют следующим образом. На поверхности с помощью двух кассет формируют пакет 1 (см. рис. 18.2, а) из рельсов или труб массой до 3,5 т и закрепляют его на двух поворотных тележках 2. На пакете закрепляют роликовую подвеску 3, которую перед спуском по стволу вводят в направляющие несущей подвески клети. Затем пакет вместе с тележками поднимают в копер (рис. 18.2, б), при этом одна из тележек перемещается по рельсам. При переподъеме клети пакет удерживается от колебаний канатом дополнительной лебедки 4. Спуск клети с пакетом осуществляют со скоростью не более 4 м/с. В околоствольной выработке пакет вместе с тележками втягивают лебедкой 5 в сопряжение ствола с околоствольным двором. При медленном опускании клети пакет с помощью лебедки устанавливают тележками на рельсовый путь, по которым он доставляется электровозом к месту производства работ.

Рис. 18.2. Сформированный пакет рельсов на тележках (а) и схема доставки пакета от склада до горизонта шахты (б)

Для перевозки людей по горизонтальным выработкам используют вагонетки пассажирские ВПГ-12 (рис. 18.3) с шестью двухместными сиденьями и ВПГ-18 с шестью трехместными сиденьями. Вагонетки оборудованы колодочными тормозами с ручным управлением. Для защиты от поражения током в случае обрыва контактного провода кузов заземлен на рельсы через раму и полускаты.

Рис. 18.3. Вагонетка пассажирская ВПГ-12: 1 — тележки; 2 — рама; 3 — кузов

В наклонных выработках (от 6 до 80°) для перевозки людей могут быть использованы специальные вагоны людские типа ВЛН с посадочными местами на 6 — 15 человек. Эти вагонетки перемещают одноконцевой канатной откаткой, включающей в себя канат, прицепные устройства и малую подъемную машину, оборудованную основным и дополнительным предохранительным тормозами и другими средствами согласно ПБ. Вагонетки для наклонных выработок в отличие от вагонеток для горизонтальных выработок оборудованы наклонно установленными сиденьями и специальными парашютными устройствами для улавливания и последующего плавного торможения вагонетки в случае обрыва тягового каната или сцепки, или превышения на 20% допустимой скорости движения, величина которой должна быть не более 5 м/с.

Таблица 18.1

Дата добавления: 2014-12-20; просмотров: 36303;