Технические характеристики подъемных машин

| Параметры | Ц – 1,2´1 | Ц - 1,6¸1,2 | Ц - 2´1,5 |

| Статическое натяжение каната, кН | |||

| Диаметр каната, мм | 22—25 | 25—30 | |

| Скорость подъема, м/с | 2—3 | 3—4 | 2,5—5 |

| Длина откатки при навивке каната на барабан, м: | |||

| в 1 слой | |||

| в 2 слоя | |||

| в 3 слоя | - | ||

| Мощность электродвигателя, кВт | |||

| Масса без электрооборудования, т | 9,25 | 29,3- |

Для канатной откатки применяют малые подъемные машины с цилиндрическими барабанами типа Ц - 1,2´1 и другие (табл. 18.1). В условном обозначении цифры после буквы Ц соответствуют диаметру и ширине барабана в метрах.

В рудных шахтах канатную откатку иногда используют для перевозки вспомогательных грузов в вагонетках и на платформах по наклонным выработкам между горизонтами и наклонным стволам по рельсовым путям, уложенным вдоль конвейерного подъема.

В угольных шахтах в выработках с углами наклона ± 5° и сложным профилем рельсовых путей применяют напочвенные дороги с канатной тягой. Безрельсовые напольные средства вспомогательного транспорта по конструктивному исполнению и назначению можно разделить на четыре группы: промышленные автомобили, тягачи и тракторы, оборудованные системами очистки отработавших газов и приспособленные для работы в подземных условиях шахт, не опасных по газу или пыли; специализированные машины, приспособленные для перевозки одного типа грузов; комбинированные машины, оборудованные механизмами для выполнения такелажных, транспортных и других работ; дорожно-строительные машины.

К первой группе относится оборудование на базе автомобилей и тракторов, модернизированное силами ремонтных мастерских рудных шахт, ко второй — специализированные машины для перевозки людей к местам работы, длинномерных материалов (труб или рельсов), бетонной смеси, горюче-смазочных материалов, к третьей — машины для погрузочно-разгрузочных и транспортных работ, оборудованные кранами, грузовыми платформами, тяговыми лебедками, к четвертой — легкие бульдозеры, грейдеры и другое оборудование, используемое при строительстве подземных дорог.

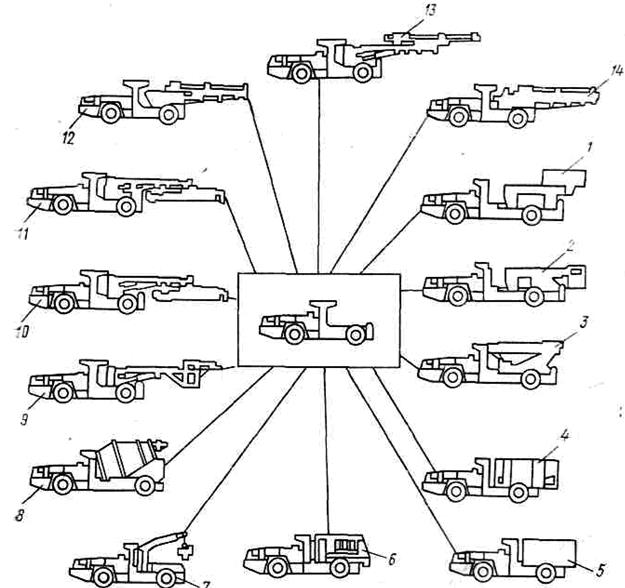

Наиболее универсальными и перспективными являются специализированные самоходные машины на базе унифицированного шасси, на котором смонтированы установки различного назначения (рис. 18.4). Самоходное шасси типа 1ВОМ-01А, выпускаемое Воронежским заводом горно-обогатительного оборудования, состоит из тягача и полуприцепа, соединенных между собой двойным шарниром, обеспечивающим относительное смещение тягача и полуприцепа в горизонтальной плоскости на угол 120° (с минимальным радиусом поворота по внутреннему габариту 2,5 м, по внешнему — 4,5 м) и в вертикальной плоскости на угол 15°.

Рис. 18.4. Самоходные унифицированные шасси со съемным оборудованием различного назначения: 1 – полок самоходный для осмотра кровли;2 – машина зарядная; 3 – кран подземный; 4 – машина для перевозки людей; 5 – машина для доставки топлива; 6 – самоходная подземная мастерская; 7 – машина для доставки материалов; 8 – машина для механизированного производства набрызг-бетонных работ; 9 - машина для осмотра и механизированной оборки кровли; 10 - агрегат для крепления кровли горных выработок сталеполимерными анкерами; 11 — тоже железобетонными анкерами, 12, 13 и 14 — самоходные буровые установки различного назначения

Дизельный двигатель тягача мощностью 55 кВт оборудован системой двойной очистки отработавших газов. Гидромеханическая коробка передач обеспечивает 4 скорости движения машины вперед и 2 — назад. Максимальная скорость движения по горизонтальному пути с грузом 4—6 т составляет 30—20 км/ч. Преодолеваемый максимальный уклон 15°. Тягач оборудован рабочим колодочным тормозом с гидроприводом и стояночным дисковым тормозом. Рулевое колесо сблокировано с силовыми гидроцилиндрами смещения в плане тягача и полуприцепа. Отбор мощности на полуприцеп производится от насосных агрегатов, установленных на тягаче и питающих привод различного съемного оборудования.

Самоходная машина типа 1ВОМА на базе унифицированного шасси (рис. 18.5, а) для доставки материалов и оборудования и снабженная поворотным краном и грузовой платформой самосвального типа с тремя откидными бортами. Грузоподъемность крана 1 т, наибольшая высота подъема груза 5,5 м, грузоподъемность платформы 4 т, габариты машины 7400´1900´2250 мм, масса с полной заправкой 8,8 т.

Машина типа 1ВЛГА (рис. 18.5, б) предназначена для перевозки людей (25 человек) по подземных выработкам шахт, не опасных по газу и пыли. Габариты машины 8300´2000´2400 мм, масса 8,2 т.

Рис 18.5. Оборудование самоходного унифицированного шасси: 1 — тягач; 2 — полуприцеп; 3 — двойной шарнир; 4 — тормозная система; 5 — кузов пассажирский; 6 — кран гидравлический; 7 — платформа грузовая; 8 — устройство для опрокидывания платформы; 9 — опоры (в поднятом положении); 10 — пульт управления

Перспективным направлением является создание универсальных самоходных шасси, предназначенных для обслуживания по так называемой кассетной системе, которая включает в себя набор различного оборудования, смонтированного на отдельных каркасах с четырьмя выдвигающимися вертикальными опорами. Таким оборудованием могут быть кассеты для перевозки людей, различных грузов, цистерна для ГСМ, кассета для нанесения набрызг-бетонных работ и др. При смене оборудования самоходное шасси въезжает между опорами каркаса кассеты, гидроподъемником поднимает кассету и опускает ее на раму шасси, после чего кассету закрепляют и соединяют питающие гидравлические шланги исполнительных органов, навесного оборудования.

Использование комбинированных машин с разнообразным: сменным оборудованием позволяет сократить число самоходных машин вспомогательного транспорта при увеличении числа выполняемых операций и повысить производительность труда.

За рубежом самоходные шасси со съемными кассетами выпускает фирма «Нермет» (Финляндия).

Институт ВНИПИрудмаш разработал машину вспомогательную кассетную типа МВК-5, в комплект которой входят самоходное шасси и кассеты для перевозки людей вместимостью 12 человек и доставки грузов массой 4 т, бак для ГСМ вместимостью 1440 л и кассету для нанесения набрызг-бетонной крепи.

18.3. Подвесные средства вспомогательного транспорта

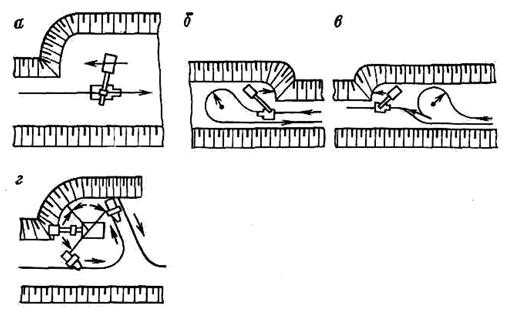

Подвесные дороги выполняют одно- и двухканатными скольцевым или маятниковым движением.

Для перевозки людей по специально проведенным горизонтальным или наклонным выработкам применяют одноканатные кресельные дороги с кольцевым движением. На бесконечном тягово-несущем канате, поддерживаемом по длине роликами, закреплены подвески с сиденьями. На концевых станциях канат вместе с подвесками огибает приводной и натяжной шкивы. Посадка и высадка людей производятся без остановки канатной дороги на специальных посадочных площадках. Длина дороги может составлять 400—1500 м, скорость движения каната 1,2—1,4 м/с, производительность — до 300 чел/ч, угол наклона выработки 0—25°.

Для доставки грузов массой до 3 т используют иногда двухканатные подвесные дороги с маятниковым движением. В угольных шахтах применяют монорельсовые дороги с канатной тягой типа ДМК, которые могут быть использованы при определенных условиях эксплуатации и в рудных шахтах.

В дороге маятникового типа приводная тележка перемещается с помощью замкнутого тягового каната по монорельсу, подвешенному на отрезках цепи к кровле выработки. Приводная тележка соединена тягами с тележками пассажирских и грузовых вагонеток. На ней смонтирован барабан с запасом тягового каната для удлинения дороги.

Выпускаются монорельсовые дороги с канатной тягой типа ДМКМ и ДМКУ для выработок с углами наклона соответственно 35 и ±25°, грузоподъемностью 6,4 т. Длина транспортирования достигает 3000 м, скорость движения 0,3—2,1 м/с, мощность привода 90 кВт.

Недостаток монорельсовых дорог с канатной тягой — невозможность работы без промежуточной разгрузки при разветвленной сети горных выработок. В таких условиях применяют (в угольных шахтах) монорельсовые дороги с дизельным локомотивом.

18.4. Механизация погрузочно-разгрузочных и монтажных работ

Для погрузки и разгрузки на поверхности шахты и уже доставленных в шахту вспомогательных грузов, а также для производства монтажных и других работ применяют домкраты, лебедки с электрическим и пневматическим приводами, тельферы, мостовые краны и краны на самоходном шасси, гидравлические и электрические подъемники.

В горизонтальных выработках используют самоходные краны на колесно-рельсовом механизме перемещения, например: специальный кран типа КРС-3 грузоподъемностью до 3 т; кран К-1000 с гидравлическим управлением и телескопической стрелкой грузоподъемностью 1—1,5 т (в зависимости от вылета стрелы). Кран К-1000 укомплектован сменным оборудованием: крюковой подвеской, захватом для укладки труб, ковшом для поддирки почвы и грейфером для уборки породы.

На рудных шахтах применяют агрегат монтажный шахтный типа АМШ (см. рис. 14.9), смонтированный на базе рудничного электровоза и состоящий из полноповоротной телескопической крановой стрелы грузоподъемностью до 6 т, монтажной лебедки с тяговым усилием 40 кН, устройства для подъема и снятия рельсового пути, сварочного поста, гидрофицированного инструмента и различных монтажных приспособлений. На агрегате кроме токосъемника установлен кабельный барабан, что обеспечивает работу АМШ в выработках, не оборудованных контактным проводом. Кроме погрузочно-разгрузочных работ с помощью агрегата производят: монтаж вибропитателей (см. 14.5) и другого технологического оборудования; монтаж трубопроводов, кабелей, контактного провода; ремонт и снятие рельсовых путей; подъем сошедших с рельсов электровозов и вагонеток.

Получают широкое распространение различные грузоподъемные устройства на базе самоходных машин (см. рис. 18.4 и18.5). Разрабатывают и внедряют универсальные машины, позволяющие выполнять комплекс различных вспомогательных процессов. Например, успешно эксплуатируется универсальный ковшовый погрузчик ПКУ-А, предназначенный для механизации погрузки горной массы при проходке водоотводных канав и укомплектованный сменным оборудованием: ковшом, крюком, грейфером и вилочным захватом. Кроме проходки канав с помощью погрузчика можно выполнять различные погрузочно-разгрузочные операции, подвеску трубопроводов, монтаж люков и скреперных полков. Пневмопривод погрузчика питается от рудничной пневмосети.

На поверхности шахты для перегрузки вспомогательных грузов и формирования пакетов используют козловые краны, кран-балки, тельферы с набором грузозахватных устройств, автопогрузчики и другое подъемно-транспортное оборудование.

18.5. Эксплуатация средств вспомогательного транспорта

На рудных шахтах при суточной потребности участков во вспомогательных материалах до 20 т доставку этих материалов по автотранспортным уклонам и нерельсовым выработкам производят по одноступенчатой схеме: от складов на поверхности непосредственно до мест потребления — специальными маршрутами на вспомогательных самоходных машинах. Если суточная потребность участков в материалах превышает 20 т, а длина доставки составляет более 4 км, то доставку материалов следует осуществлять по двухступенчатой схеме: от складов на поверхности до центрального подземного склада на горизонте — специальными большегрузными машинами грузоподъемностью 10—15 т, а от подземного склада до рабочих мест — вспомогательными самоходными машинами грузоподъемностью 4-6 т.

При наличии автотранспортных уклонов доставка людей на глубину 500—600 м от административно-бытового комбината на поверхности до рабочих участков в шахте осуществляется автобусами по одноступенчатой схеме.

График работы вспомогательного транспорта должен быть увязан с графиком работы всего внутришахтного транспорта. На крупных шахтах доставка необходимых грузов, оборудования и людей производится бригадами, входящими в состав участка внутришахтного транспорта.

Эксплуатацию рельсовых и безрельсовых средств транспорта производят согласно основным требованиям, изложенным в 6.2 и 10.7.

Особое внимание следует обращать на рельсовые средства •транспорта для доставки людей. Эти средства оборудуют аппаратурой сигнализации, связи и управления, обеспечивающей возможность экстренной остановки в любом месте по трассе движения.

Основные правила безопасности при эксплуатации вспомогательного транспорта: допускается перевозка людей только теми специальными транспортными средствами, на которые имеется разрешение Госгортехнадзора СССР для перевозки людей; запрещается езда людей в грузовых тележках, хождение людей по выработке во время работы подвесных средств транспорта; перевозимые грузы и оборудование не должны выступать за габариты подвижного состава по ширине и высоте.

Вопросы для самопроверки

1. Перечислите основные средства вспомогательного транспорта и укажите их области применения.

2. Перечислите основные требования, предъявляемые к вспомогательному транспорту.

3. Охарактеризуйте в целом напочвенные и подвесные средства вспомогательного транспорта.

4. Назовите основные средства для механизации погрузочно-разгрузочных работ.

V. ОБОРУДОВАНИЕ ТРАНСПОРТНЫХ КОМПЛЕКСОВ НА ПОВЕРХНОСТИ РУДНОЙ ШАХТЫ

19. ТРАНСПОРТНЫЕ МАШИНЫ И ОБОРУДОВАНИЕ НА ПОВЕРХНОСТИ ШАХТЫ

19.1. Промплощадка рудной шахты

Промышленная площадка — это поверхность рудной шахты, на которой размещены технологические здания и сооружения, механические мастерские, вентиляционные и компрессорные установки, подстанции, административно-бытовой комбинат и ряд различных вспомогательных служб. Взаимное расположение производственных зданий и сооружений и типы применяемых транспорта и оборудования зависят от способа обработки руды перед отправкой: или рядовую руду отправляют на обогатительную фабрику или подвергают дроблению и обогащению непосредственно на промышленной площадке.

Одними из основных сооружений промышленной площадки являются надшахтные здания главного вертикального или наклонного ствола и вертикального вспомогательного ствола. В надшахтном здании главного ствола производят приемку руды из шахты и передачу ее потребителю, на обогатительную фабрику или на аккумулирующий склад. Главный вертикальный ствол оборудуют скиповым или клетевым подъемом, а наклонный — конвейерным.

В надшахтном здании вспомогательного вертикального ствола производят прием породы и отправку ее в отвал, а также подачу в шахту различных вспомогательных грузов, материалов и оборудования, обработку выдаваемых из шахты использованных материалов и оборудования. По вспомогательному стволу осуществляют спуск и подъем людей.

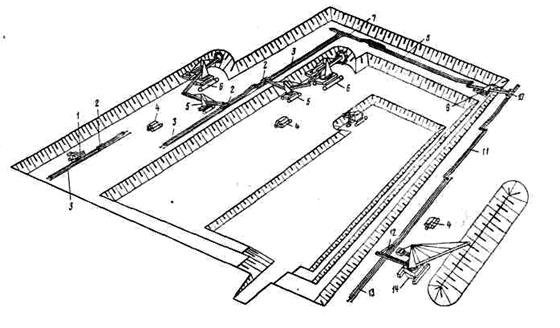

Рис. 19.1. Промышленная площадка железорудной шахты

Промплощадка железорудной шахты (рис. 19.1) включает в себя блоки главного скипового ствола 1 и вспомогательного клетевого ствола 2, административно-бытовой комбинат 3. Предварительно дробленая руда из скипов разгружается в бункер и по конвейерной галерее 4 подается на обогатительную фабрику 5, откуда готовая продукция по конвейерной галерее 6 подается в бункер 7 для загрузки в железнодорожные вагоны или по конвейерной галерее 8 поступает на склад 9.

Пустая порода, выдаваемая по вспомогательному стволу, вывозится автосамосвалами в отвал. В комплекс вспомогательного клетевого ствола входят ремонтная мастерская 10, вентиляторная и калориферная установки 11, материальный склад. На промплощадке расположены котельная 12, компрессорная станция, электростанция 13 и установка 14 для обеззараживания шахтных вод.

Промплощадка с жилым поселком соединена асфальтированной дорогой.

19.2. Технологический комплекс поверхности

Технологический комплекс поверхности — это совокупность зданий, сооружений механизмов на поверхности шахты, предназначенных для обработки основного и вспомогательного грузопотока. В зависимости от вида выдаваемого груза различают главный и вспомогательный технологические комплексы, расположенные соответственно в надшахтных зданиях главного и вспомогательного стволов.

Одним из основных звеньев технологического комплекса поверхности шахты является транспорт, который должен обеспечивать: заданную производительность, бесперебойную и своевременную доставку к месту назначения полезного ископаемого, породы и вспомогательных грузов; надежную работу сопрягаемых узлов транспортных звеньев; сохранение сортности полезного ископаемого в процессе транспортирования; высокую степень автоматизации и высокие технико-экономические показатели.

В технологических комплексах поверхности современных рудных шахт применяют поточные транспортные системы с минимальным количеством перегрузок с использованием конвейерного транспорта или автосамосвалов, обеспечивающих транспортирование всей горной массы от забоя до поверхности по автотранспортным наклонным стволам. Для доставки вспомогательных материалов и оборудования от складов к вспомогательному стволу широко применяют рельсовые и самоходные безрельсовые средства транспорта и различные погрузочно-транспортные машины.

Оборудование технологического комплекса принципиально отличается от вида применяемого подъема руды на поверхность шахты. На современных мощных рудных шахтах выдачу на поверхность руды и породы осуществляют скиповым подъемом, который по сравнению с клетевым подъемом позволяет упростить устройство и организацию транспорта в надшахтных зданиях, обеспечить более высокую производительность и полную автоматизацию процесса подъема. При клетевом подъеме в надшахтных зданиях осуществляют прием, разгрузку и отправку в шахту вагонеток с использованием разнообразного оборудования и различных способов их перемещения.

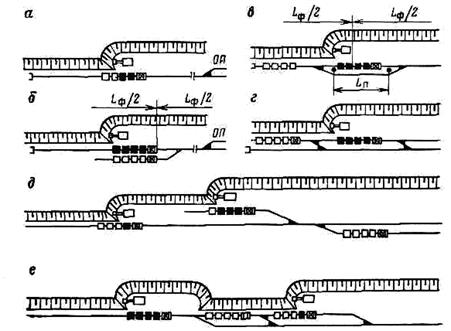

Применяют, в основном, тупиковую и кольцевую схемы самокатной откатки и схему откатки с перестановочными тележками.

При тупиковой схеме самокатной откатки (рис. 19.2, а) большинства существующих шахт груженая вагонетка выталкивается из клети 1 толкателем 2, проходит через открытые стволовые двери 3 и самокатом по наклонным путям 4 (тупиковой горке) перемещается к буферному отбойнику 11, меняет свое направление и скатывается к опрокидывателю 5. После разгрузки вагонетка выталкивается из опрокидывателя толкателем 2 и самокатом поступает на компенсатор высоты 6, поднимается на необходимый уровень, далее по наклонным путям 7 (второй тупиковой горке) перемещается к буферному отбойнику 12, меняет свое направление и подходит к дозирующему стопору 8. От стопора, управляемого дистанционно, вагонетка через автоматический стрелочный перевод поступает к одному из толкателей 2, установленных перед клетями 1. Для ремонта и смазки вагонеток предусмотрен рельсовый путь 9. В надшахтном здании установлен также грузовой лифт 10.

Преимущество тупиковой схемы откатки — размещение в надшахтном здании, имеющем небольшие размеры, недостаток — небольшая производительность.

Применяются схемы самокатной откатки, в которых самокатные горки заменены поворотными платформами.

При кольцевой схеме самокатной откатки (рис. 19.2, б) груженая вагонетка выталкивается из клети 1 толкателем 2, проходит стволовые двери 3 и подходит к дозирующему стопору 8Т от которого далее движется самокатом по кольцевым путям 4. Пройдя автоматический стрелочный перевод, вагонетка подходит к одному из опрокидывателей 5, разгружается и далее перемещается самокатом к компенсатору высоты 6, от которого по кольцевым наклонным путям 7 поступает к одному из толкателей 2 клетей 1. На рельсовых путях 9 производят ремонт и смазку вагонеток. Как и при тупиковой схеме, в надшахтном здании предусмотрен грузовой лифт.

Кольцевая схема самокатной откатки занимает большую площадь надшахтного здания, чем тупиковая, однако обеспечивает и значительно большую производительность.

Рис. 19.2. Схемы откатки вагонеток при клетевом подъеме: а —тупиковая; б — кольцевая; в —с передвижными тележками

При схеме откатки с перестановочными тележками (рис. 19.2, в) с обеих сторон от клети 1 уложены поперечные наклонные пути 2, по которым лебедками 3 перемещаются тележки А и Б. Вагонетка из клети 1 по самокатному пути 4 поступает на тележку А, которая вместе с вагонеткой движется по рельсовым путям 5. Далее вагонетка с тележки А по наклонным рельсовым путям 5 поступает в опрокидыватель 6, а после разгрузки — к тележке Б, затем вместе с нею поднимается на уровень путей клети и самокатом поступает в клеть 1. В процессе перемещения вагонеток оператор дистанционно управляет дозирующими стопорами 7, установленными перед клетью, тележками и опрокидывателем.

Применение схемы откатки с передвижными тележками позволяет уменьшить объем строительных работ.

Ввиду малой надежности действия самокатной откатки (остановка вагонеток или сход с рельсов при большой скорости движения) и сложности автоматизации разработаны новые схемы откатки с принудительным движением вагонеток, которые более компактны и в которых возможна автоматизация отдельных операций обмена и откатки вагонеток.

При конвейерном подъеме руды вид оборудования надшахтного здания выбирают в зависимости от вида транспорта, используемого на поверхности шахты. Если на поверхности используют конвейерный транспорт, то руда из надшахтного здания поступает с подъемного конвейера на магистральный. При использовании на поверхности шахты железнодорожного транспорта в надшахтном здании под разгрузочным барабаном подъемного конвейера устанавливают катучий конвейер, с помощью которого руда распределяется по бункерам и загружается в железнодорожные вагоны.

19.3. Погрузочные устройства железнодорожных вагонов

Погрузку полезного ископаемого в железнодорожные вагоны на поверхности шахты осуществляют из бункеров (бункерный способ погрузки) или непосредственно, минуя какие-либо промежуточные емкости (безбункерный способ погрузки).

На рудных шахтах применяют, в основном, бункерный способ погрузки, обеспечивающий возможность приема и аккумулирования руды и исключающий жесткую связь работ шахты и железнодорожного транспорта. Недостаток этого способа погрузки — большие капитальные затраты на сооружение бункеров.

Бункер представляет собой выполненную из металла или железобетона аккумулирующую емкость, в верхней части которой размещена галерея для распределительных конвейеров. Нижняя подбункерная часть оборудована пальцевыми, лотковыми или другими затворами.

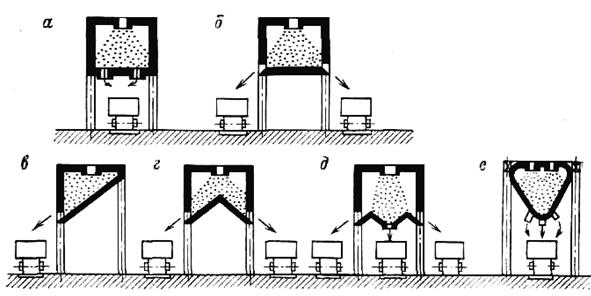

По исполнению различают бункера с плоским днищем с центральной (рис. 19.3, а) или с двухсторонней разгрузкой {рис. 19.3, б), с наклонным односкатным (рис. 19.3, в) или двухскатным днищем с боковой разгрузкой (рис. 19.3, г), с двухскатным днищем с боковой и центральной разгрузкой (рис. 19.3, д) и с параболическим днищем (рис. 19.3, е).

Рис.19.3. Схемы погрузочных бункеров

Бункера с плоским днищем имеют большой объем и простую конструкцию, но применяются только для руд, не склонных к самовозгоранию, так как после выгрузки в бункере по сторонам от выходных отверстий может оставаться часть руды.

Бункера с наклонным односкатным, двухскатным и параболическим днищами обеспечивают быструю и полную выгрузку руды, склонной к слеживанию и самовозгоранию.

19.4. Оборудование складов и отвалов

При складировании руды выполняют следующие операции: транспортирование руды на склад (прямая подача), распределение ее по складу, сбор для отправки со склада и транспортирование со склада (обратная подача).

На рудных шахтах создают аварийные (резервные) и технологические склады руды. Аварийные склады, предназначенные для обеспечения нормальной работы технологической цепочки при нарушении работы одного из звеньев транспорта, могут иметь вместимость, равную 3—20-суточному объему добычи шахты. Технологические склады входят в схемы переработки и усреднения руды.

По виду используемого оборудования различают скреперные, грейферные, эстакадные и полубункерные склады.

На скреперном складе, имеющем штабель секторной формы, распределение руды по складу и ее перемещение к приемной воронке производят скреперной установкой. От приемной воронки руда конвейером подается в железнодорожные вагоны. Недостаток скреперных складов — низкая производительность.

Рис. 19.4. Склады руды: а – грейферные; б – эстакадный

На грейферном складе (рис. 19.4, а) прямую подачу руды производят ленточным конвейером 1, который установлен на эстакаде. Руда с ленточного конвейера 1 поступает в воронку 2 передвижной тележки, перемещающейся по рельсам 3, далее подается конвейером 4 в первичный штабель 5, из которого краном 6 с грейфером 7 распределяется по площадке и складируется в виде штабеля 8. Погрузка руды со склада в железнодорожные вагоны 9 производится этим же грейферным краном.

В последнее время применяют более современные закрытые грейферные склады, выполненные из сборных железобетонных конструкций и оборудованные мостовым краном с грейфером.

На широко используемых эстакадных складах (рис. 19.4, б) прямую подачу руды и ее распределение по складу производят ленточным конвейером 1 с разгрузочной тележкой, установленной на эстакаде 2. Штабель руды 3 формируют вдоль железнодорожного пути. Погрузку руды в железнодорожные вагоны 4 производят экскаваторами 5. Преимущества эстакадных складов — простота конструкции малая трудоемкость обслуживания, недостаток — ограниченная вместимость.

В полубункерном складе прямую погрузку руды осуществляют ленточным конвейером со сбрасывающей тележкой, а обратную подачу — другим ленточным конвейером, установленным в траншее под складом.

Выдаваемая на поверхность шахты порода транспортируется в отвал, которые по форме отсыпки могут быть плоскими, хребтовыми и коноидальными.

Основной вид транспорта породы в отвал — автомобильный, реже применяют железнодорожный транспорт и подвесные канатные дороги. На обогатительных фабриках для перемещения в отвал хвостов применяют гидротранспорт.

Одной из основных задач горно-добывающей промышленности является создание безотходного производства с последующим использованием пустых пород в качестве строительных,, закладочных и других материалов. В этом случае породу складируют на местах ее переработки.

19.5. Транспорт руды от шахты

Транспортирование руды от шахты до обогатительной фабрики или других предприятий производят, в основном, железнодорожным, реже конвейерным или автомобильным транспортом (см. разд. II, III), а также подвесными канатными дорогами.

Подвесные канатные дороги применяются в гористой или сильно пересеченной местности для транспортирования руды: на расстояние 2—10 км, а также для доставки людей от поселка до шахты.

Основными преимуществами подвесных канатных дорог являются малая зависимость их работы от рельефа местности, возможность проведения трассы по кратчайшему расстоянию и подъема грузов на значительную высоту, высокая степень механизации и автоматизации. В определенных условиях эксплуатации они конкурентоспособны с автомобильным и железнодорожным транспортом. Недостатки подвесных канатных дорог — неустойчивая работа при сильном ветре и обледенение вагонеток в зимнее время.

В горно-добывающей промышленности получили распространение двухканатные подвесные дороги, в основном, с кольцевым движением вагонеток, реже с маятниковым движением для транспортирования породы в отвал.

На отечественных горно-рудных шахтах находится в эксплуатации большое число разнообразных конструкций подвесных канатных дорог.

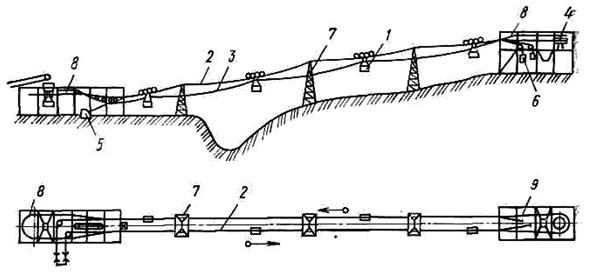

Рассмотрим схему двухканатной подвесной дороги с кольцевым движением вагонеток (рис. 19.5). В дороге этого типа вагонетки 1 перемещаются по несущему канату 2 с помощью-бесконечного тягового каната 3, сцепляемого и расцепляемого с вагонетками с помощью сцепных устройств, расположенных на вагонетках. Тяговый канат 3 приводится в движение от привода 4. Несущие канаты 2 грузовой и порожней ветвей с одной: стороны закреплены в якорях 5, а с другой — снабжены натяжными грузами 6. По трассе дороги канаты 2 поддерживаются линейными опорами 7.

Рис. 19.5. Схема двухканатной подвесной дороги с кольцевым движением вагонеток

На погрузочной станции 8 вагонетка автоматически отключается от тягового каната и с несущего каната порожней ветви переходит на жесткий рельс, где останавливается и загружается рудой. Затем вагонетка толкающим конвейером перемещается с жесткого рельса на несущий канат грузовой ветви, где автоматически подключается к тяговому канату и перемещается по несущему канату к разгрузочной станции 9.

На разгрузочной станции вагонетка переходит с каната на рельс, отключается от тягового каната, разгружается и вновь, как и на погрузочной станции, выходит на линию дороги.

Максимальная длина одного приводного участка может достигать 10—12 км, а длина канатной дороги, состоящей из ряда последовательных приводных участков, — 80¸100 км. Производительность канатной дороги обычно составляет 100—400 т/ч, скорость перемещения вагонеток 1,6—3,5 м/с, расстояние на трассе между вагонетками 80—150 м.

Рис. 19.6. Оборудование двухканатной подвесной дороги: а — вагонетка; б — линейная опора

Вагонетка кольцевой канатной дороги (рис. 19.6, а) состоит из ходовой тележки 1, подвески 2 и кузова 6. Тяговый канат присоединяется к вагонетке с помощью сцепного прибора 3. На торцовых стенках опрокидного кузова 6 закреплены цапфы 7, которыми кузов удерживается на крюках 8 подвески 2 и в нормальном положении фиксируется от опрокидывания пружинной защелкой 4, представляющей собой двуплечий поворотный рычаг, одно плечо которого при фиксированном положении кузова входит в вырез запорной планки 9, а другое плечо, взаимодействующее с аншлагом в отвальном пролете, служит для освобождения кузова. При освобождении защелки груженого кузова происходит его опрокидывание, так как ось цапфы 7 закреплена эксцентрично по отношению к центру тяжести кузова, и его центр тяжести располагается выше оси вращения. Для возврата кузова в исходное положение на нем закреплен палец: 5, который входит в спиральную направляющую, установленную на погрузочной станции. Вагонетка возвращается на погрузочную станцию с опрокинутым кузовом. При ее движении по жесткому рельсу кузов, перемещаясь винтообразно, возвращается в исходное положение и фиксируется защелкой.

Вместимость кузовов вагонеток эксплуатируемых канатных дорог составляет 0,5—2 м3, грузоподъемность 1—3 т.

Несущие и тяговые канаты по трассе дороги поддерживаются опорами (рис. 19.6, б), на которых закреплены башмаки 10 для поддержания несущих канатов и опорные ролики 11 для тягового каната.

Производительность (т/ч) канатной подвесной дороги с кольцевым движением вагонеток

где Vв — вместимость кузова вагонетки, м3; g — плотность транспортируемой горной массы, кг/м3; k3 = 0,85¸0,9— коэффициент заполнения; l — расстояние между вагонетками, м; u — скорость движения вагонеток, м/с.

Вопросы для самопроверки

1. Назовите основные схемы обмена вагонеток на поверхности шахты и укажите их преимущества и недостатки.

2. Дайте характеристику транспортному оборудованию складов и от валов.

3. Начертите принципиальную схему двухканатной подвесной дороги и объясните принцип ее действия.

VI. КАРЬЕРНЫЙ ТРАНСПОРТ

20. ОБЩИЕ СВЕДЕНИЯ О КАРЬЕРНОМ ТРАНСПОРТЕ

20.1. Виды карьерного транспорта

В Советском Союзе около 75% от общего объема минерального сырья, потребляемого народным хозяйством, добывается открытым способом. Открытый способ разработки месторождений полезных ископаемых при определенных горно-технических условиях по сравнению с подземным обеспечивает более высокую производительность труда, снижение себестоимости добычи и сокращение удельных капитальных вложений.

Недостатками открытого способа являются зависимость эксплуатации от климатических и метеорологических условий, необходимость отвода значительных земельных площадей и выполнения большого объема рекультивационных работ после отработки карьеров.

Добыча открытым способом эффективна при разработке мощных залежей с такой глубиной залегания и при таких горно-технических условиях, когда приведенные затраты на добычу 1 т полезного ископаемого открытым способом меньше, чем подземным.

В отечественной горно-рудной промышленности около ⅔ общего объема добычи руд цветных металлов и ¾ объема добычи железной руды и руд горно-химического сырья приходится на долю открытого способа. Кроме этого открытым способом разрабатывают почти все нерудные строительные материалы. При таких масштабах добычных работ особое значение придается карьерному транспорту, которым ежегодно перевозится около 10 млрд. т различных видов минерального сырья и пустых пород на отечественных карьерах. Транспортные затраты в общей себестоимости добычи полезного ископаемого открытым способом составляют в зависимости от глубины карьера 50—60%. Доля трудящихся, занятых на процессе транспортирования, составляет около 50—55% от всех трудящихся, занятых в карьерах.

Основным направлением развития открытых горных работ в СССР является создание крупных карьеров большой производительности, а это влечет за собой необходимость ведения работ на больших глубинах. В настоящее время около 80% руд черных и цветных металлов добывают в карьерах глубиной 150—300 м и более, производительность отдельных ГОКов достигает 35—45 млн. т руды в год. Проектная глубина некоторых железорудных карьеров составляет 400—600 м, производительность — 60 млн. т и более. При таких глубинах и производительности усложняются условия разработки, увеличиваются расстояния транспортирования (до 15—20 км) и резко возрастают объемы перевозок.

Основными видами карьерного транспорта являются железнодорожный и автомобильный. На карьерах по добыче черных и цветных металлов ими перевозится более 95% добываемой горной массы, причем доля автомобильного транспорта постоянно увеличивается. Все более широкое распространение получает карьерный конвейерный транспорт. В определенных условиях эксплуатации применяют гидротранспорт, скиповые подъемники, колесные скреперы, канатные подвесные дороги, транспорт по рудоспускам.

В перспективе основными видами карьерного транспорта будут автомобильный, железнодорожный и конвейерный, а также комбинации этих видов — автомобильно-железнодорожный и автомобильно-конвейерный.

20.2. Области применения карьерного транспорта

Основные факторы, определяющие выбор вида транспорта — производственная мощность карьера по горной массе, расстояние транспортирования, условия залегания месторождения и глубина карьера, а также характеристика транспортируемой горной массы, срок существования карьера, тип погрузочного оборудования, природно-климатические условия и др.

Железнодорожный транспорт обладает такими основными преимуществами как высокая производительность и небольшой расход энергии, высокая прочность и надежность подвижного состава, несущественное влияние климатических условий в процессе его эксплуатации. К недостаткам железнодорожного транспорта относятся небольшие преодолеваемые уклоны в грузовом направлении (до 60‰), большие радиусы закруглений, значительные затраты на передвижку временных путей на уступах и отвалах.

Область применения железнодорожного транспорта — карьеры средней и большой производственной мощности (10— 100 млн. т горной массы в год) по разработке обширных по площади месторождений горизонтального и наклонного залегания или мощных крутопадающих залежей. Этим видом транспорта перевозят мягкие, рыхлые или скальные крупнокусковые грузы на расстояние от 3 до 8 км, иногда до 10—12 км. Железнодорожный транспорт применяют обычно в карьерах глубиной до 150 м при значительных размерах карьера в плане (до 250—300 м).

Основными преимуществами автомобильного транспорта по сравнению с железнодорожным являются способность преодолевать значительные уклоны (до 80—100‰), высокая маневренность, небольшие радиусы поворота, отсутствие трудоемких работ по передвижке путей и контактной сети, увеличение производительности экскаваторов за счет сокращения их простоев в ожидании погрузки. Недостатки автомобильного транспорта: относительно высокая стоимость перевозок, зависимость работы от климатических условий, сложность организации ремонтного хозяйства.

Автомобильный транспорт применяют в карьерах при разработке месторождений на большой глубине или со сложными условиями залегания, при которых затруднена укладка железнодорожных путей, а также при быстром подвигании фронта работ. Наиболее часто его используют при разработке маломощных пластов горизонтального залегания, крутопадающих месторождений, при селективной выемке полезных ископаемых. Рациональная длина транспортирования — до 4—5 км. Автомобильный транспорт эффективен на карьерах малой и средней мощности (до 10 млн. т горной массы в год), а при использовании современных большегрузных самосвалов автотранспорт оказывается сравнительно экономичным и на более мощных карьерах.

Для карьерного конвейерного транспорта характерны те же основные преимущества и недостатки, что и для подземного конвейерного транспорта, добавляется лишь зависимость работы конвейеров от климатических условий. Благодаря возможности доставки конвейерами под углом до 18° (320‰) можно значительно сократить длину транспортирования из карьера (по сравнению с железнодорожным и автомобильным транспортом).

Конвейерный транспорт применяют, в основном, в карьерах большой производственной мощности (свыше 20 млн. т в год) и при большой глубине (свыше 150 м) для транспортирования мягких вскрышных пород в комплексе с мощными роторными экскаваторами. Расстояние транспортирования — до 2—3 км, иногда — до 10—20 км. Конвейеры начинают широко применять для транспортирования крепких абразивных пород и руд, но с обязательным предварительным дроблением их до максимальной крупности 200-—400 мм. Проходят промышленные испытания специальные конвейеры, обеспечивающие транспортирование крупнокусковой рядовой горной массы.

С увеличением глубины карьеров и их производственной мощности оказывается целесообразными комбинации нескольких видов транспорта, позволяющие эффективно использовать отдельные виды транспорта с наиболее высокими технико-экономическими показателями.

21. ЖЕЛЕЗНОДОРОЖНЫЙ ТРАНСПОРТ

21.1. Рельсовые пути

Карьерные рельсовые пути принципиально аналогичны рельсовым путям, укладываемым в подземных выработках. По назначению и расположению карьерные рельсовые пути разделяются на временные, периодически перемещаемые на уступах и отвалах по мере развития фронта работ, и постоянные, укладываемые на длительный срок службы в капитальных траншеях, и на поверхности карьера.

На большинстве отечественных карьеров применяют рельсовый путь широкой колеи 1520 (1524) мм и редко — узкой колеи 750 мм (для карьеров мощностью не более 2—3 млн. т в год).

Тип рельсов выбирают в зависимости от грузонапряженности путей (млн. т-км/в год брутто), давления подвижного состава на рельсы (нагрузки на ось), скорости движения и др. Для широкой клеи применяют рельсы Р43, Р50, Р60 и Р75, длины отрезков рельсов 12,5 и 25 м. Для узкой колеи используют Р24 и РЗЗ.

Верхнее строение рельсового пути располагают на земляном полотне, поперечный профиль которого сооружают в виде насыпей, полунасыпей, выемок (выемками для карьерных условий являются выездные траншеи). Уклон рельсового пути не должен превышать допустимых пределов. Наибольший руководящий уклон имеют рельсовые пути, уложенные в капитальной траншее. Руководящий уклон для тепловозной тяги составляет 25‰, для электровозной — 40¸60‰, для моторвагонной — 80‰. Минимальный радиус закруглений рельсовых путей в плане на стационарных путях широкой колеи не должен превышать. 200 м, на передвижных путях для электровозов — 80¸100 м, для тепловозов — 150 м. На кривых участках пути колею уширяют, наружный рельс укладывают с некоторым превышением над внутренним: для широкой колеи максимальное превышение составляет 150 мм, для узкой — 40 мм.

Путевые работы на карьерах включают укладку рельсового пути, переукладку временных путей (до 6 раз в год и более) вслед за подвиганием фронта горных работ, текущее содержание и ремонт. Наиболее трудоемким процессом является переукладка временных путей, осуществляемая переноской или передвижкой рельсо-шпальной решетки.

21.2. Подвижной состав железнодорожного транспорта

На рудных карьерах для доставки материалов и оборудования применяют думпкары, гондолы, хопперы и грузовые платформы.

Наиболее распространенным типом вагона для транспортирования руды и породы является думпкар (рис. 21.1), разгружаемый с помощью пневмоцилиндров, обеспечивающих наклон кузова под углом 45° с одновременным подниманием борта. Можно производить поочередную разгрузку каждого вагона или одновременную всего состава. Отечественной промышленностью выпускаются думпкары (вагоны саморазгружающиеся) типа ВС грузоподъемностью 50, 60, 85, 105 и 180 т с числом осей 4, 6 и 8. Коэффициент тары думпкара 0,48—0,38.

Рис. 21.1. Думпкар грузоподъемностью 105 т: 1 — кузов; 2 — рама; 3 — цилиндр опрокидывания кузова; 4 — ходовая тележка; 5 — авто-сцепка

Полувагон-гондола имеет вертикальные стенки и горизонтальный пол с откидывающимися вниз люками, которые при открывании запорного механизма образуют две наклонные плоскости. По ним горная масса выгружается по обе стороны рельсового пути. Грузоподъемность гондол 63, 94 и 125 т.

На рудных карьерах в качестве локомотивов применяют, в основном, электровозы и тепловозы.

Наиболее прогрессивной является электровозная тяга, позволяющая повысить в 2—3 раза полезную массу поездов, снизить в 1,5—2 раза себестоимость транспортирования, преодолевать подъемы до 45—80‰ Недостаток электровозной тяги — необходимость устройства контактной сети, перемещаемой вместе с временными рельсовыми путями.

Электровозный транспорт питается от сети постоянного тока напряжением 1500 и 3000 В и однофазного переменного тока промышленной частоты напряжением 10 кВ.

Контактную сеть электровозного транспорта на стационарных рельсовых путях монтируют на металлических или железо-бетонных опорах, а на временных путях — на металлических бесфундаментных опорах, связанных с рельсовым путем и перемещаемых совместно с ним, и на деревянных отдельно стоящих опорах. Контактный провод временных рельсовых путей подвешивают сбоку, чтобы не затруднять загрузку вагонов экскаватором.

На отечественных рудных карьерах применяют электровозы и тяговые агрегаты, состоящие из нескольких электровозных секций и моторных думпкаров. Сцепной вес современных контактных электровозов 1500—1800 кН, тяговых агрегатов—до 3600 кН, мощность соответственно 2000—2500 кВт и 6500 кВт.

Кроме контактных электровозов существуют контактно-дизельные и контактно-аккумуляторные электровозы, однако в отечественной практике применяют только контактно-дизельные электровозы, которые на постоянных путях питаются от контактной сети, а на временных путях перемещаются с помощью дизельного двигателя.

Разновидностью подвижного состава электровозной тяги являются моторные думпкары, оборудованные тяговыми двигателями, управление которыми осуществляется из кабины электровоза. Благодаря применению моторных думпкаров (обычно 1 или 2 в составе) и одно- или двухсекционного электровоза увеличивается общий сцепной вес тягового агрегата за счет находящегося в думпкарах транспортируемого груза, появляется возможность повышения уклонов путей выездных траншей до 60—80‰ и грузоподъемности состава. Грузоподъемность современных моторных думпкаров составляет 45—55 т.

Рис. 21.2. Тяговый агрегат ПЭ2М

Наиболее распространенный на рудных карьерах тяговый агрегат постоянного тока типа ПЭ2М (рис. 21.2) включает в себя электровоз и два моторных думпкара с общим сцепным весом 3680 кН. Суммарная мощность двигателей 5190 кВт.

21.3. Организация работы железнодорожного транспорта в карьере

Организация работ и схемы путевого развития в забое на уступе зависят от числа работающих экскаваторов. При использовании на уступе одного экскаватора применяют следующие схемы забойных путей: однопутную с разъездом в начале пути, используемую при небольшой протяженности путей (рис. 21.3, а); однопутную с переносным тупиком, позволяющую производить обмен составов непосредственно на уступе (рис. 21.3, б); однопутную с переносным разъездом, позволяющую сократить простои экскаваторов (рис. 21.3, в); двухпутную со съездами, при которой взамен разъезда на уступе укладывают два рельсовых пути (рис. 21.3, г).

Рис. 21.3. Схемы забойных рельсовых путей

При работе на уступе двух экскаваторов применяют однопутную схему с тупиками для каждого экскаватора (рис. 21.3, д) и двухпутную со съездами (рис. 21.3, е).

На отвалах применяют, как правило, однопутную тупиковую или кольцевую схему рельсовых путей. Разминовку устраивают в пунктах примыкания отвальных путей к главным.

Организация движения поездов по вывозу руды и вскрышной породы осуществляется по графикам, которыми руководствуется диспетчер карьера. Диспетчер в процессе работы поддерживает постоянную телефонную или радиосвязь с локомотивными и экскаваторными бригадами.

Графики движения карьерных поездов в принципе аналогичны графикам движения шахтных поездов (см. 10.6). Если имеются несколько погрузочных пунктов, то графики строят в зависимости от формы обслуживания экскаватора (прикрепленными или обезличенными поездами).

Для регулирования движения поездов и увеличения пропускной способности железодорожного транспорта применяют полуавтоматическую блокировку и автоблокировку. При полуавтоматической блокировке переключение сигналов светофоров производят на расстоянии из помещения дежурного по станции. Проходящий поезд, нажимая на педаль датчика, закрывает сигнал светофора.

22. АВТОМОБИЛЬНЫЙ ТРАНСПОРТ

22.1. Автомобильные дороги

В зависимости от срока службы карьерные автодороги подразделяются на временные, располагаемые на рабочих уступах, отвалах и скользящих съездах, и постоянные со сроком службы не менее 1—2 лет, устраиваемые в капитальных траншеях и на поверхности.

В соответствии с показателями грузонапряженности (количеством груза в тоннах, перевозимого по участку дороги в единицу времени) или интенсивности движения (количеством транспортных средств, проходящих через дорогу в единицу времени) постоянные дороги разделяют на три категории с регламентированными максимальными скоростями движения, шириной проезжей части и другими параметрами. Допустимая скорость движения на постоянных дорогах 25—50 км/ч, на временных — до 15 км/ч.

Проезжую часть дороги, воспринимающую основные нагрузки от подвижного состава, оборудуют дорожным покрытием. Ширину проезжей части выбирают в зависимости от размеров подвижного состава, скорости движения и числа полос движения. Возможно встречное движение по одной полосе, встречное по двум полосам (одна грузовая, другая порожняковая) и кольцевое движение по одной полосе. Ширина проезжей части постоянных дорог при двухполосном движении для автосамосвалов грузоподъемностью 27—75 т может составлять 12—20 м, временных дорог— 10,5¸13,5 м.

Проезжую часть дороги с целью отвода воды выполняют односкатной или двускатной, а на поворотах — уширяют на 10%. На кривых с радиусом менее 200 м устраивают виражи путем придания проезжей части односкатного профиля с уклоном 20—60‰ к центру кривой.

Тип дорожного покрытия выбирают с учетом объемов перевозок и интенсивности движения, грузоподъемности подвижного состава, срока службы дороги, наличия местных строительных материалов.

Дорожное покрытие может состоять из одного верхнего или двух — верхнего и нижнего — слоев. Верхний слой должен быть ровным, износоустойчивым и обладать определенной шероховатостью для обеспечения надежного сцепления колес подвижного состава с дорожным покрытием. Нижний слой, обеспечивающий прочность, располагают на дорожном основании, материалом для которого служат крепкие вскрышные породы. Если дорожное основание представлено песчаниками, известняками или другими крепкими породами, то покрытие выполняют только из одного верхнего слоя.

Оптимальный уклон автодороги выбирают на основании технико-экономического анализа для конкретных горно-технических условий с учетом тягового усилия машины и безопасности движения. Для автосамосвалов величина руководящего уклона составляет 70—90‰. При увеличении уклонов возможно уменьшение объема горно-подготовительных работ и сокращение времени рейса, однако это ведет к повышенному износу ходовой части шин и снижению скорости движения. Уклоны в порожняковом направлении могут достигать 120—150‰.

Содержание и ремонт автодорог обеспечивает специальная дорожная служба, которая осуществляет работы по очистке дорожного покрытия от грязи, снега, ведет борьбу с гололедицей и пылеобразованием, производит текущие и капитальные ремонты дороги.

22.2. Подвижной состав

На отечественных и зарубежных карьерах наибольшее распространение получили автосамосвалы с кузовом, разгружающимся опрокидыванием назад (рис. 22.1, а), и полуприцепы с разгрузкой назад, набок или через дно (рис. 22.1, б, в).

Рис. 22.1. Подвижной состав карьерного автотранспорта: а — автосамосвал; б, в — полуприцепы с разгрузкой назад

Грузоподъемность применяемых карьерных самосвалов 12— 180 т. С увеличением грузоподъемности повышается производительность автотранспорта, упрощается организация движения, снижаются эксплуатационные расходы. Применяемые автосамосвалы характеризуются высокой прочностью кузова, рамы и подвески, допускающие погрузку экскаваторами крупнокусковой скальной горной массы и небольшие радиусы поворота (до 8,5—9,5 м). Кроме этого они отличаются высокой удельной мощностью — порядка 5,2—7 кВт на 1 т брутто машины.

Грузоподъемность применяемых карьерных самосвалов 12— 180 т. С увеличением грузоподъемности повышается производительность автотранспорта, упрощается организация движения, снижаются эксплуатационные расходы. Применяемые автосамосвалы характеризуются высокой прочностью кузова, рамы и подвески, допускающие погрузку экскаваторами крупнокусковой скальной горной массы и небольшие радиусы поворота (до 8,5—9,5 м). Кроме этого они отличаются высокой удельной мощностью — порядка 5,2—7 кВт на 1 т брутто машины.

Отечественная промышленность выпускает карьерные автосамосвалы КрАЗ-256Б, БелАЗ-540, БелАЗ-48, БелАЗ-549, БелАЗ-7519 и БелАЗ-7521 грузоподъемностью соответственно 12, 30, 45, 86, 110 и 180 т, с дизельными двигателями мощностью соответственно 175, 275, 365, 770, 955 и 1690 кВт.

Автосамосвал типа КрАЗ применяют в карьерах небольшой производительности. Он может работать с экскаватором с ковшом вместимостью до 3 м3. Колесная формула самосвала 6´4.

Автосамосвалы типа БелАЗ-540 и БелАЗ-548 созданы на основе максимальной унификации агрегатов, имеют колесную формулу 4´2, оборудованы гидромехамической трансмиссией, пневмогидравлической подвеской, гидравлическим усилителем рулевого механизма и пневматическими колодочными тормозами. Кузов имеет V-образную форму, благодаря которой обеспечивается снижение центра тяжести и высоты машины. Для предотвращения примерзания увлажненной горной массы кузов оснащен двойным днищем и каналами для прохождения отработавших газов, которыми обогреваются внутренние стенки и днище кузова.

На автосамосвалах БелАЗ-549, БелАЗ-7519 и БелАЗ-7521 применяется электромеханическая трансмиссия с электроприводом задних ведущих колес, что обеспечивает высокий КПД, простоту управления и автоматическое регулирование нагрузки на ведущие колеса в соответствии с величиной сопротивления движению.

Электромеханическая трансмиссия включает в себя генератор постоянного тока, вращаемый от дизеля, и ведущие мотор-колеса. В мотор-колесо встроены тяговый электродвигатель, редуктор и тормозное устройство. Такая конструкция ведущих колес обеспечивает плавную передачу тягового усилия и регулирование скорости движения в широком диапазоне.

Кроме автосамосвалов с ведущими мотор-колесами разработаны другие средства автотранспорта с использованием электромеханической трансмиссии: троллейвозы-самосвалы с тяговыми электродвигателями, получающими питание от двухпроводной контактной сети; дизель-троллейвозы, которые в карьере и на отвалах перемещаются от дизель-электрической установки, а на подъемах и на поверхности — от контактной сети. Дизель-троллейвозы двойного питания развивают высокую скорость при питании от контактной сети, допускают рекуперацию энергии при движении под уклон, однако масса и стоимость дизель-троллейвозов на 15—20% выше, чем дизельных автосамосвалов.

Полуприцепы, разработанные для транспортирования скальной горной массы, состоят из седельного тягача и одно- или многоосного полуприцепа с задней разгрузкой (см. рис. 22.1, б, в). На базе автомобилей типа БелАЗ созданы полуприцепы грузоподъемностью 40, 65 и 120 т (два последних снабжены моторизованными ведущими колесами с встроенными электродвигателями). Преимущество полуприцепов — их большая грузоподъемность, недостатки — низкая маневренность, меньшая удельная мощность, чем у автосамосвалов.

Основным направлением отечественного и зарубежного автостроения является создание карьерных автосамосвалов большой и особо большой грузоподъемности с электромеханической трансмиссией.

За рубежом карьерные автосамосвалы грузоподъемностью от 25 до 318 т выпускают фирмы «Вабко», «Юнит Риг», «Тереке» (США), «Комацу» (Япония) идр.

22.3. Организация работы автотранспорта

В зависимости от способа вскрытия месторождения и горнотехнических условий разработки связь рабочих горизонтов карьера с поверхностным комплексом и расположение автодорог в плане осуществляют по схемам прямых, спиральных и петлевых съездов. Прямые съезды применяют в карьерах небольшой глубины, спиральные, допускающие большие радиусы закруглений, в карьерах большой глубины с ограниченными размерами в плане. Петлевые съезды, соединенные с закруглениями или серпантинами, рациональны при значительной глубине карьера или при разработке на склоне горы, где невозможно преодолеть подъемы прямыми съездами. На многих карьерах используют комбинированные съезды с переходом спиральной формы дороги в петлевую.

Для повышения коэффициента использования и производительности автотранспорта большое значение имеют правильные организация подъезда и установка машин в забое у экскаватора, обеспечивающие непрерывность подачи и сокращение времени маневров машин.

Применяют подъезды: сквозные (рис. 22.2, а) — при одностороннем движении машин; с петлевым разворотом (рис. 22.2, б) — при встречном движении и достаточной площади рабочих уступов; с тупиковыми разворотами (рис. 22.2, в) — в стесненных условиях (например, при проведении траншей).

Рис. 22.2. Схемы подъездов автосамосвалов к экскаватору.

Возможна одиночная или групповая (спаренная) установка машин в забое под погрузкой. При спаренной установке машин с одной или с двух сторон от экскаватора (рис. 22.2, г) обеспечивается его непрерывная работа и повышается производительность автотранспорта.

23. КОНВЕЙЕРНЫЙ ТРАНСПОРТ

23.1. Схемы карьерного конвейерного транспорта

На рудных карьерах выделились два основных направления использования конвейерного транспорта: транспортирование рыхлых вскрышных пород, разрабатываемых роторными или цепными экскаваторами; транспортирование скальных пород и крепких руд с предварительным дроблением до максимального размера отдельных кусков 250—400 мм.

Преимущественное распространение на карьерах получили ленточные конвейеры, обеспечивающие высокую производительность и большую длину транспортирования, характеризующиеся относительно малой энергоемкостью.

Кроме ленточных в определенных условиях эксплуатации применяют ленточно-канатные конвейеры, внедряют крутонаклонные конвейеры, а также ленточно-тележечные конвейеры, обеспечивающие транспортирование крупнокусковых скальных грузов без предварительного дробления.

В состав карьерного конвейерного транспорта входят передвижные (забойные и отвальные), полустационарные (передаточные и сборочные) и стационарные (магистральные и подъемные) конвейеры, а также конвейерные агрегаты — перегружатели, отвалообразователи, отвальные мосты. Конвейерами оборудованы роторные и цепные экскаваторы.

Ввиду большого разнообразия горно-технических условий разработки месторождений открытым способом возможно применение различных схем конвейерного транспорта. По направлению транспортирования вскрышных пород и руды можно выделить следующие основные схемы: перемещение вскрышных пород за пределы карьера; то же, в выработанное пространство; транспортирование руды за пределы карьера.

В схеме конвейерного транспорта при разработке роторными экскаваторами вскрышных пород двумя уступами и перемещении вскрыши за пределы карьера (рис. 23.1) руда грузится одноковшовыми экскаваторами и транспортируется автосамосвалами.

Рис. 23.1. Схема конвейерного транспорта при разработке мягких вскрышных пород роторными экскаваторами: 1 — турнодозер; 2 — самоходный бункер; 3 — забойный конвейер; 4 — кабельный передвижчик; 5 — перегружатель; 6 — роторный экскаватор; 7 — телескопический конвейер; 8 — торцовый конвейер; 9 — межуступный перегружатель; 10 — погрузочное устройство; 11 — магистральный конвейер; 12 — перегрузочная тележка (автостелла); 13 — отвальный конвейер; 14 — отвалообразователь.

Вскрышная порода от роторных экскаваторов поступает на ленточный самоходный перегружатель, служащий для увеличения шага передвижки забойного конвейера и передачи горной массы в самоходный бункер, перемещающийся по рельсам шпальной решетки забойного конвейера. С забойного конвейера вскрышная порода поступает на телескопический ленточный конвейер, далее — на передаточный торцовый межуступный перегружатель, затем через перегрузочное устройство передается на магистральный конвейер, далее — на отвальный и через перегрузочную тележку (автостеллу) — на конвейер приемной стрелы отвалообразователя.

По мере подвигания забоя перемещают с помощью турнодозеров забойные конвейеры и увеличивают длину телескопического конвейера. Перегрузочная тележка и отвалообразователь перемещаются вдоль отвального конвейера, обеспечивая отсыпку породы в отвал. По мере отсыпки отвала перемещают отвальный конвейер.

Для транспортирования по кратчайшему пути мягких вскрышных пород во внутренние отвалы применяют консольные отвалообразователи и транспортно-отвальные мосты, входящие в состав мощных выемочно-отвальных роторных комплексов.

Подобная схема разработки и транспорта вскрышных пород получила широкое распространение на карьерах Курской магнитной аномалии, на железорудных и марганцевых карьерах Украины и других месторождениях.

По схеме поточной технологии разработки крепких руд с использованием конвейерного транспорта (рис. 23.2) руда одноковшовыми экскаваторами загружается в бункер самоходного дробильного агрегата, оборудованного роторной или щековой дробилкой, питателями, консольными конвейерами и механизмами перемещения гусеничного или колесного типа. Назначение самоходного дробильного агрегата — доведение горной массы до определенной кусковатости, пригодной к транспортированию ленточными конвейерами. Производительность самоходных дробильных агрегатов 300—500 т/ч.

Рис. 23.2. Схема поточной технологии разработки крепких руд с использованием конвейерного транспорта (линейные размеры в метрах): 1 — экскаватор; 2 — самоходный дробильный агрегат; 3 — самоходный перегружатель; 4 — забойный ленточный конвейер

С помощью консольного конвейера дробильного агрегата дробленая руда передается на самоходный перегружатель, с которого затем поступает на передвижной забойный ленточный конвейер и по сборочным, магистральному и подъемному конвейерам поступает на поверхность карьера.

23.2. Конструктивные особенности карьерных ленточных конвейеров

По конструкции карьерные ленточные конвейеры мало отличаются от подземных ленточных конвейеров, но существенно отличаются по своим параметрам. Современные карьерные ленточные конвейеры обеспечивают производительность по мягкой вскрыше до 30 тыс. м3/ч, имеют ширину ленты до 3000 мм, скорость движения до 5—6 м/с и значительно большие мощность привода и длину конвейера в одном ставе.

В силу специфических условий эксплуатации карьерным ленточным конвейерам присущи некоторые конструктивные особенности. На конвейерах применяют ленты как с прокладками из синтетических волокон, так и резинотросовые.

В зависимости от назначения и условий эксплуатации став ленточного конвейера выполняют жестким (с жесткими или шарнирными роликоопорами) и канатным (с шарнирными роликоопорами). При лентах шириной до 2000 мм на верхней рабочей ветви устанавливают 3-роликовые опоры с углом наклона боковых роликов 30—45°, для более широких лент используют 5-роликовые опоры.

Перемещение става передвижных и полустационарных ленточных конвейеров осуществляют тремя способами: разборкой става и переноской его отдельными секциями; волочением по почве всего става без разборки; перемещением конвейера на колесно-рельсовом или гусеничном ходу.

Чаще применяют передвижку конвейеров без разборки става. В передвижном конвейере отдельные секции соединены между собою рельсами, которые служат для перемещения погрузочных и разгрузочных устройств, а также для передвижки. Роликовая головка тракторного передвижчика — турнодозера — захватывает расположенный со стороны забоя или отвала рельс и передвигает конвейер на новую линию.

Конструктивной особенностью отвальных конвейеров является возможность их разгрузки в различны

Дата добавления: 2014-12-20; просмотров: 4446;