Технические характеристики шахтных ленточных конвейеров

| Тип конвейера | Назначение | Скорость ленты, м/с | Производительность максимальная, т/ч | Приемная способность, м3/мин | Суммарная мощность, кВт | Тип ленты | Длина поставки, м |

| 1Л80У | Для участковых выработок с углами наклона от -10 до +10º | 2; 2,5 | 420; 520 | 8,2; 10,2 | 45×1 | 2Ш×800×4×ТК(А)-100×4,5-3,5×Г3 | |

| 2Л80У | То же от -3 до +6º | ||||||

| 2ЛТП80У | Для работы с проходческими комбайнами при углах наклона от -10 до +10 º | 2,5 | 10,2 | 55×2 | 2Ш×800×4×ТК-200×4,5-3,5×Г3 | ||

| 1Л100У | Для участковых выработок с углами наклона от -3 до +18º | 13,4 | 75×1 | 2Ш×1000×4×ТК-200×4,5-3,5×Г1 | |||

| 2Л100У | Для выработок с углами наклона от -16 до +18º | 2,5 | 16,8 | 110×2 | 2РТЛО-1500×1000 | ||

| 2ЛН100 | Для капитальных выработок с углами наклона от +18 до +25º | 12,2 | Н. д. | 2РТЛО-2500-Риф[8] | Н. д. | ||

| 1Л120 | То же от -3 до +18º | 24,8 | 250×2 | 2РТЛО-1500×1200 | Н. д. | ||

| 2Л120А | Для наклона стволов с углами от -3 до +18º | 3,15 | 31,2 | 500×2 | 2РТЛО-2500×1200 | ||

| 2Л120БМ | То же | 500×3 | 2РТЛО-3150×1200 | ||||

| 2Л120В | 250×4 | 2РТЛО-2500×1200 | |||||

| 2ЛБ120 | Для капитальных выработок с углами наклона от -16 до -3º | 31,0 | 250×2 |

При добыче марганцевых руд длинными столбами с выемкой заходками (Никопольское месторождение) в качестве забойного транспорта используют ленточные секционные конвейеры типа КЛЗС2, которые удлиняют линейными секциями длиной 2 м и отрезками ленты длиной 4 м. Ширина ленты этого-конвейера 650 мм, скорость ее движения 1,1 м/с, производительность конвейера 150 т/ч. В качестве сборочных конвейеров на марганцевых шахтах применяют конвейеры с лентой ширимой 800 мм.

Кроме того, для транспортирования калийных руд по панельным выработкам применяют ленточные конвейеры типа КЛЗ-500 и КЛ-600. Став конвейера КЛЗ-500 —канатный, ширина ленты 1000 м, скорость движения ленты 2,26 м/с, производительность конвейера 500 т/ч, максимальная длина 400 м, мощность привода 75 кВт. Ленточный конвейер КЛ-600 при ширине ленты 1000 мм и скорости ее движения 2,6 м/с обеспечивает производительность 650 т/ч. Длина конвейера 600 м, мощность привода 150 кВт.

Для транспортирования калийной руды по капитальным горизонтальным и наклонным выработкам применяют ленточные конвейеры унифицированного ряда типа 1Л120 и 2Л120В (см. табл. 15.3).

При добыче руд черных и цветных металлов и горно-химического сырья для транспортирования дробленой руды крупностью 200—250 мм по наклонным стволам применяют ленточные конвейеры 2Л120А и 2Л120БМ.

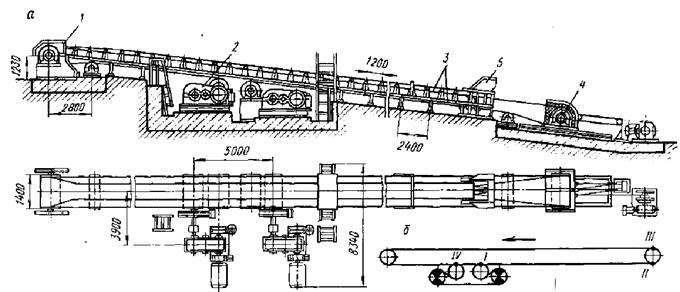

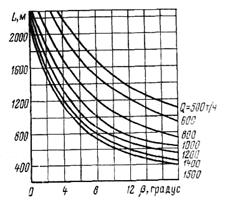

Ленточный конвейер 2Л120А (рис. 15.8, а) включает двухбарабанную приводную станцию 2, выносной разгрузочный барабан 1, натяжную станцию 4, жесткий став 3 и загрузочное устройство 5. При ширине ленты 1200 мм и скорости движения 3,15 м/с техническая производительность конвейера составляет 1500 т/ч, суммарная мощность приводов 1000 кВт. Основное отличие конвейера 2Л120Б от 2Л120А заключается в следующем: на головном выносном барабане установлен дополнительно электропривод мощностью 500 кВт (суммарная мощность 3x500 кВт); использована более прочная лента 2РТЛО3150 (см. табл. 15.3). График зависимости длины L конвейера 2Л120А от его технической производительности Q и угла установки β приведен на рис. 15.9.

Рис. 15.8. Ленточный конвейер 2 Л120А (а) схема запасовки ленты конвейера (б)

Рис. 15.9. График зависимости длины конвейера от его производительности и угла установки

На Кировском руднике ПО «Апатит» находится в эксплуатации конвейерный подъем апатитовой руды, включающий две параллельно установленные конвейерные линии, каждая из которых состоит из трех ленточных конвейеров типа 2ЛУ120А (см. рис. 13.1, г). Общая длина одной конвейерной линии 1160м, максимальный угол наклона конвейера 16°.

На шахте «Артем-2» (Кривбасс) по добыче железной руды в двух параллельных наклонных стволах под углом 16° установлены уникальные конвейерные линии, каждая из которых состоит из шести конвейеров общей длиной 3 км (6×500 м). Ширина применяемой на конвейерах резинотросовой ленты 2000 мм, скорость ее движения 3,15 м/с. Техническая производительность конвейера 6000 т/ч. Мощность двигателей двухбарабанного привода одного наклонного конвейера длиной 500 м составляет 3750 кВт. Руда к конвейерной линии доставляется с нескольких горизонтов, далее поступает по рудоспускам к дробильным установкам, от которых уже размельченная (максимальный размер куска до 150 мм) подается на ленту конвейера.

15.4. Специальные ленточные конвейеры

Кроме ленточных конвейеров в обычном исполнении, применяются конвейеры, конструкции которых разработаны для определенных условий эксплуатации и транспортирования различных по характеристике грузов.

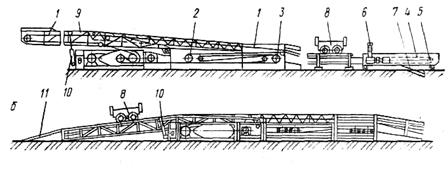

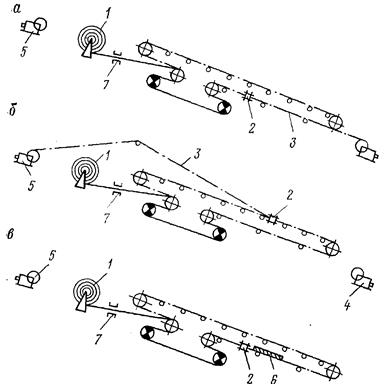

Телескопические ленточные конвейеры позволяют периодически увеличивать (или сокращать) их длину вслед за подвига-нием забоя без рассоединения ленты. На нижней ветви ленты 1 телескопического конвейера (рис. 15.10, а) установлено телескопическое устройство, включающее спаренные натяжные барабаны 2 и 3, обеспечивающие запасовку петли ленты длиной до 96 м, что позволяет изменять длину конвейера до 48 м без рассоединения ленты. Концевая секция 4 конвейера выполнена подвижной на катках 5 и снабжена приводной лебедкой 6. Для перемещения секции 4 канат 7 лебедки 6 закрепляют к крепи выработки. По мере подвигания забоя и перемещения концевой секции 4 изменяется длина конвейера за счет уменьшения расстояния между барабанами 2 и 3 и выбора петли ленты на телескопическом устройстве.

Рис. 15.10. Телескопический ленточный конвейер:

а — в рабочем положении; б — при опущенной консоли для перегона грузовой тележки

На ставе по всей длине конвейера расположены направляющие для перемещения в забой грузовой тележки 8 с крепью и другими вспомогательными грузами. На разгрузочной консоли 9, шарнирно закрепленной на металлоконструкции конвейера и перемещаемой в вертикальной плоскости гидроцилиндрами 10, шарнирно закреплен съезд 11. При опущенной консоли 8 и откинутом съезде 10 (рис. 15.10, б) тележку с шахтного пути перемещают на направляющие откидного съезда и далее по ставу конвейера доставляют ее в забой.

Описанный конвейер предназначен для установки в выемочных штреках при разработке марганцевых руд длинными столбами с заходками. При ширине ленты 650 мм конвейер обеспечивает техническую производительность 200 т/ч. Длина конвейера 500 м мощность привода 40 кВт.

Ленточно-канатные и ленточно-цепные конвейеры. В ленточно-канатном конвейере функции несущего и тягового органа разделены: функции несущего органа выполняет специальная невысокой прочности лента, а функции тягового органа—два стальных каната.

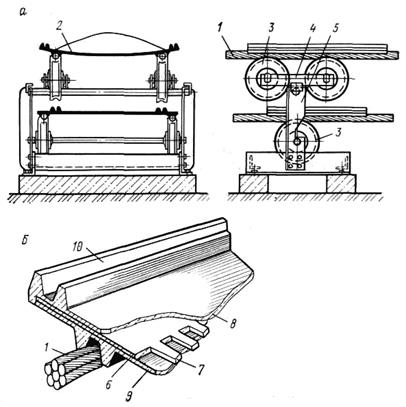

Ленточно-канатный конвейер (рис. 15.11, а) состоит из двух замкнутых и вертикальной плоскости контуров тяговых канатов 1, на которых свободно лежит лента 2. Верхняя и нижняя ветви канатов по длине конвейера поддерживаются роликами 3, расположенными на опорных стойках 4. Ролики верхней ветви канатов попарно расположены на балансирах 5. Каждый контур канатов в головной части конвейера огибает индивидуальные канатоведущие шкивы трения, соединенные между собой дифференциальным редуктором, обеспечивающим выравнивание скоростей тяговых канатов. Каждый тяговый канат имеет самостоятельное натяжное грузовое устройство, расположенное обычно в хвостовой части конвейера.

| Рис. 15.11. Ленточно-канатныи конвейер: а — поперечное сечение става; б — конструкция ленты |

Рис. 15.11. Ленточно-канатный конвейер: а – поперечное сечение; б – конструкция ленты.

Лента конвейера (рис. 15.11, б) имеет одну или две тканевые прокладки 6, между которыми с шагом 60—80 мм расположены поперечные стальные рессоры 7, а также верхнюю (рабочую) обкладку 8 и нижнюю 9. Вдоль ленты сверху и снизу расположены резиновые борта 10 с канавками клиновидной формы, которыми лента опирается на тяговые канаты. Для уменьшения диаметра рулона ленты и возможности его транспортирования по горным выработкам боковые борта на верхней и нижнейсторонах ленты смещены относительно друг друга.

В ненагруженном состоянии лента прямая и занимает горизонтальное положение. Под действием транспортируемого груза рессоры прогибаются, и лента принимает желобчатую форму. Ширина ленты (расстояние между осями верхних канатов) составляет 900—1400 мм.

Применяются канаты только односторонней свивки диаметром 32—50 мм. Для увеличения долговечности тяговых канатов поддерживающие ролики футеруют сменными полиуретановыми кольцами.

Преимущества ленточно-канатных конвейеров: большая длина в одном ставе (за рубежом на поверхности эксплуатируется ленточно-канатный конвейер длиною 29 км); большой срок службы ленты (до 10—15 лет), не передающей тяговые усилия; низкий коэффициент сопротивления перемещению (до 0,01 — 0,015), т. е. в 2,5 раза меньше, чем для обычного ленточного конвейера; малая металлоемкость линейной части конвейера. Недостатки: ограниченная кусковатость транспортируемой горной массы (до 150—200 мм), относительно небольшой срок службы тяговых канатов (до 7—8 тыс. ч).

Производительность ленточно-канатного конвейера по руде—до 2000—2500 т/ч, скорость канатов —до 4—6 м/с, предельный угол наклона 16°.

Ленточно-канатные конвейеры большой длины являются уникальными установками и применяются редко, в основном, для транспортирования горной массы по длинным магистральным выработкам, наклонным стволам и на поверхности горнодобывающих предприятий.

В ленточно-цепных конвейерах, как и в ленточно-канатных, функции несущего органа выполняет лента, а тягового — одна или две цепи, жестко или фрикционно соединенные с лентой. Изготовление ленточно-цепных конвейеров было обусловлено отсутствием высокопрочных лент и необходимостью увеличения длины конвейера в одном ставе за счет прочности цепей и установки промежуточных приводов. Однако ввиду сложности конструкции, ограниченной скорости транспортирования (до 1 м/с) и невысокой производительности, а также в связи с появлением высокопрочных лент ленточно-цепные конвейеры в настоящее время применяются весьма ограниченно.

Конвейеры ленточно-тележечные для крупнокусковых скальных грузов, в которых, в отличие от обычного ленточного конвейера, лента перемещается не по стационарным роликоопорам, а лежит на ходовых опорах-тележках и перемещается вместе с ними, позволяют транспортировать весьма крупные скальные грузы.

В ленточно-тележечном конвейере (рис. 15.12), конструкция которого была предложена чл.-корр. АН СССР А. О. Спиваковским, лента 1 на верхней грузовой ветви лежит на футерованных резиной дугообразных траверсах 2, снабженных ходовыми колесами 3 и соединенных между собой двумя замкнутыми неприводными цепями 4. Дугообразные траверсы с колесами (тележки) перемещаются лентой по направляющим рельсам 5 за счет сил трения. Привод и натяжное устройство — от обычного ленточного конвейера. На нижней ветви лента отходит от траверс и поддерживается роликоопорами 6. Загрузка конвейера вибропитателями 7 возможна в любой точке по длине става (см. рис. 13.4).

Изготовленные институтом «Гипроникель» ленточно-тележечные конвейеры КЛТ-120 и КЛТ-160 с лентами шириной соответственно 1200 и 1600 мм прошли промышленные испытания на руднике «Юкспорский» ПО «Апатит» на доставке руды из добычного орта до рудоперепускного ствола. Техническая производительность конвейера КЛТ-160 при скорости ленты 1 м/с составляет 2500 т/ч, максимальный размер транспортируемых кусков руды 1200—1400 мм.

Ленточно-тележечные конвейеры могут применяться при отработке мощных месторождений крепких руд. При использовании конвейеров такого типа возможна доставка и транспортирование рядовой крупнокусковой руды от очистного забоя по магистральным выработкам до рудоперепускного ствола, а в перспективе и по наклонному стволу до обогатительной фабрики. Полная конвейеризация доставки, транспортирования и подъема крепких руд позволяетсоздать поточную технологию отработки мощных месторождений и значительно повысить интенсивность ведения горных работ.

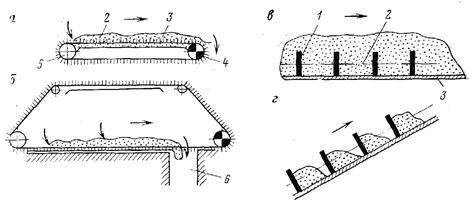

Крутонаклонные ленточные конвейеры. В определенных условиях эксплуатации и на некоторых погрузочных машинах и перегружателях, для подачи горной массы под углами свыше 18°, применяют крутонаклонные конвейеры. Повышение углов транспортирования достигается различными путями: применение лент, на рабочей поверхности которых привулканизированы различные выступы и рифления, поперечные перегородки с бортами; придание ленте формы глубокого желоба; использование дополнительных подвижных прижимных лент, расположенных над рабочей грузонесущей лентой конвейера, и др.

Ленты крутонаклонных конвейеров, применяемые для транспортирования мелкокусковой горной массы, имеют выступы и рифления на рабочей поверхности, высота которых равна, примерно, двойной толщине ленты. Выступы выполняют в виде шевронов, отдельных цилиндров, сплошных дугообразных выступов и др. Рифленые ленты (рис. 15.13, а) позволяют увеличить угол наклона установки конвейера до 27—29º. На нижней ветви рифления свободно проходят по цилиндрическим роликоопорам.

Рис. 15.12. Конвейер ленточно-тележечный

Ленты с поперечными перегородками и гофрированными бортами (рис. 15.13,6) применяются на конвейерах, установленных под углами 40—60°. На нижней ветви лента либо опирается своими краями на дисковые боковые ролики, либо нижняя ветвь целиком поддерживается неприводными вспомогательными контурами лент.

Рис 15.13. Конструкции лент крутонаклонных конвейеров

Конвейерные перегружатели. Перегружатель представляет собой относительно короткий (6—25 м) передвижной ленточный конвейер с наклонной частью и горизонтальной стрелой. Перегружатели применяют при проведении выработок для передачи горной массы от погрузочной машины, проходческого комбайна или щита в нерасцепленный состав вагонеток, расположенных под горизонтальной стрелой перегружателя, или на другие транспортные средства. С помощью перегружателей обеспечивается непрерывная загрузка состава вагонеток, что позволяет значительно увеличить коэффициент использования во времени погрузочных и проходческих машин.

Перегружатели выполняют самоходными с электрическим: или пневматическим приводом или несамоходными, перемещаемыми буксировкой от погрузочной машины.

Механизм перемещения перегружателя может быть колесно-рельсовым или пневмошинным, или смонтирован на лыжах. Существуют перегружатели, перемещающиеся по монорельсу, закрепленному к кровле выработки.

На отечественных рудных шахтах используют ленточные перегружатели типа ПСК (перегружатель самоходный конвейерный) с шириной ленты 650 мм. Техническая производительность. ПСК 120 м3/ч.

Ленточные конвейеры на скользящих опорах и с бесконтактной подвеской ленты. В конвейерах со скользящими опорами рабочая ветвь ленты лежит на стационарных опорах, расположенных под лентой в форме желоба и выполненных из специальных материалов с относительно небольшим коэффициентом трения в паре с лентой (до 0,1—0,2). В процессе работы конвейера лента скользит по опорам. Благодаря отсутствию роликоопор значительно упрощается конструкция линейной части конвейера. Недостатки — небольшие скорость и производитель-кость, нагрев и износ ленты. Конвейеры этого типа находятся на стадии экспериментальных исследований.

Разрабатываются конструкции ленточных конвейеров на магнитной и воздушной подушках, в которых рабочая ветвь ленты поддерживается путем магнитного подвешивания или струей воздуха, нагнетаемого под ленту через отверстия в желобе. В конвейерах этого типа с бесконтактной подвеской ленты: коэффициент сопротивления движению ленты очень мал.

15.5. Эксплуатационный расчет ленточного конвейера

Исходными данными для расчета ленточного конвейера являются: расчетный грузопоток, поступающий на конвейер; плотность, гранулометрический состав и угол естественного откоса транспортируемой горной массы; максимальная длина транспортирования иугол наклона трассы; параметры конвейера в соответствии с технической характеристикой; условия эксплуатации (стационарная или полустационарная установка).

Цель расчета — проверка соответствия параметров установленного конвейера условиям его эксплуатации, а именно — проверка ширины ленты по расчетному грузопотоку, определение запаса прочности ленты и мощности привода, а также возможной длины конвейера в одном ставе. Полученные расчетные параметры сравнивают с фактическими параметрами ленточного конвейера.

Техническая производительность (т/ч) ленточного конвейера

(15.1)

(15.1)

где Q — площадь поперечного сечения горной массы на ленте конвейера, м2; kb — коэффициент снижения площади поперечного сечения горной массы на ленте в зависимости от угла наклона конвейера;k1 - коэффициент, учитывающий условия эксплуатации (k1 = 1 — для стационарной установки, k1 = 0,95 — для полустационарной).

Площадь поперечного сечения (м2) горной массы на ленте при трехроликовойопоре (см. рис. 15,6, в)

(15.2)

(15.2)

где b1 = 0,9B—0,05 — рабочая ширина ленты, м (см. рис. 16.5,в); В — ширина ленты, м.

С достаточной точностью техническую производительность можно определить по формуле

(15.3)

(15.3)

В этой формуле значения коэффициента производительности

зависят от угла d установки боковых роликов и угла естественного откоса jд транспортируемой горной массы (табл. 15.4).

Скорость движения ленты v для подземных ленточных конвейеров выбирают в зависимости от ширины ленты и видатранстируемогогруза из следующего ряда: 1; 1,6; 2; 2,5; 3,15;4 м/с. Для расчета производительности значение v принимают по характеристике конвейера. Если производительность задана, то по формуле (15.3) можно определить необходимую скорость ленты.

При углах установки конвейера от 0 до 6° коэффициент kb=1от 6 до 180- kb=0,95

Таблица 15.4

Значения коэффициента производительностиkп

| Тип роликоопоры | Расчетный угол откоса насыпного груза | ||

| Однороликовая | |||

| Двухроликовая с углом наклона роликов d, градус: | |||

| Трехроликовая с углом наклона боковых роликов d, градус: | |||

Необходимая техническая производительность ленточного конвейера должна быть на 15—20% больше поступающего на конвейер грузопотока горной массы.

Необходимая ширина ленты (м)

(15.4)

(15.4)

Полученную ширину ленты округляют до стандартной ширины Вк и проверяют по кусковатости горной массы:

для рядового груза; содержащего куски максимальных размеров в количестве до 10% от общей массы,

Вк ≥ 2атах + 200; (15.5)

для сортированного груза

Bк≥3,3аср + 200, (15.6)

где aтах и аср — соответственно наибольший и средний размеры куска, мм.

Для определения натяжения и запаса прочности ленты выполняют тяговый расчет ленточного конвейера методом обхода-контура по точкам (см. 2.2) с учетом конфигурации трассы и схемы обводки лентой барабанов:

(15.7)

(15.7)

(15.8)

(15.8)

где q, qл, qв и qн — масса, приходящаяся на 1 м длины конвейера, соответственно груза, ленты и вращающихся частей роликоопор верхней и нижней ветвей, кг/м. Значения qв и qн принимают по данным завода-изготовителя или вычисляют по формулам:

где lв и lн — расстояние между роликоопорами, м; GB, GH — масса (кг) вращающихся частей соответственно верхней и нижней роликоопор, принимаемая в зависимости от ширины ленты В (мм):

| В | ||||||

| GB трехроликовой опоры | 8,5 | |||||

| GH однороликовой опоры | 7,7 | |||||

Линейную массу ленты qлопределяют по технической характеристике ленты; для резинотросовой — по табл. 15.2, для резинотканевой— по табл. 15.5.

Для подземных конвейеров коэффициент сопротивления движения ленты по роликовому ставу v = 0,035¸0,04.

Тяговое усилие привода конвейера (Н)

F = k(Wrxi + Wnop) = Sнаб-Sc6, (15.9)

где k — коэффициент, учитывающий местные сопротивления на конвейере (наличие отклоняющих барабанов, загрузочных и очистных устройств) и зависящий от длины конвейера L (м):

Таблица15.5

Параметры резинотканевыхконвейерных лент

| Тип ткани тягового каркаса | Толщина наружных обкладок (верхней/нижней), мм | Линейная масса ленты qл кг/м) при числе тканевых прокладок | |||

| БКНЛ-65 | 3/1 | 7,3 | 8,2 | 9,1 | |

| ТА-100 | 5/2 | 11,6 | 12,8 | 15,2 | |

| ТК-100 | 6/2 | 12,8 | 15,2 | 16,4 | |

| 8/2 | 15,2 | 16,4 | 17,6 | 18,8 | |

| ТК-200-2 | 4,5/3,5 | 14,6 | 17,2 | 18,8 | |

| 6/2 | 13,4 | 14,8 | 16,2 | 17,6 | |

| 6/3,5 | 15,8 | 17,2 | 18,6 | ||

| 8/2 | 15,8 | 17,2 | 18,6 | ||

| ТЛК-200 | 6/2 | 14,0 | 15,6 | 17,2 | 18,8 |

| 8/2 | 16,4 | 19,6 | 21,2 | ||

| ТА-300 | 6/2 | 13,7 | 15,2 | 16,7 | 18,2 |

| 6/3,5 | 16,1 | 17,6 | 19,1 | 20,6 | |

| ТЛК-300 | 6/2 | 14,3 | 17,7 | 19,4 | |

| 8/2 | 16,7 | 18,4 | 20,1 | 21,8 | |

| ТК-400 | 6/2 | 14,0 | 15,6 | 17,2 | 18,8 |

| 6/3,5 | 15,8 | 17,4 | 20,6 | ||

| 8/2 | 16,4 | 19,6 | 21,2 | ||

| 0/3 | 21,6 | 23,2 | 24,8 |

L.................... ³ 850 480 230 140 80 50 30 20 10

k..................... ….1,1 1,2 1,4 1,6 1,9 2,2 2,6 3,2 4,5

Натяжение ленты во всех точках конвейера определяют методом обхода контура по точкам (см. 2.2), находят максимальное значение натяжения ленты Smax, натяжение в точке набегания ленты на приводной барабан Sнa6 и в точке сбегания Scб (см. рис. 2.3, а) и сравнивают их отношение с тяговым фактором еma привода конвейера (см. 15.1).

Минимальное натяжение ленты у привода на сбегающей ветви по условию ее пробуксовки

(15.10)

(15.10)

где kт=1,4¸2 — коэффициент запаса тяговой способности привода; kд = 0,75¸1 —коэффициент, учитывающий перегрузку ленты при пуске и торможении конвейера. Большие значения коэффициентов kти kдпринимают для конвейеров, не имеющих устройств смягчения пуска. Значения тягового фактора еma принимают по табл. 15.6, величину угла обхвата a — в зависимости от числа приводных барабанов и системы обводки ленты.

Минимальное натяжение ленты S"min проверяют по допустимому провесу f ленты на грузовой ветви между роликоопорами. В горизонтальных и наклонных подъемных конвейерах лента на грузовой ветви имеет минимальное натяжение обычно у хвостового барабана, т.е. S"min = S3 (см. рис. 2.3,а, б). Приближенно можно считать, что лента между роликами провисает как гибкая нить, поэтому стрела провеса (м)

(15.11)

(15.11)

Таблица 15.6.

Значение тягового фактора еma

| Барабан | Коэффициент сцепления m | Угол обхвата a, градус (рад) | |||||||

| 180 (3,14) | 190 (2,32) | 200 (3,5) | 220 (3,84) | 240 (4,19) | 270 (4,71) | 300 (5,24) | 400 (6,98) | ||

| Обточенный | 0,2 0,35 | 1,37 2,57 | 1,39 2,71 | 1,42 2,85 | 1,47 3,17 | 1,52 3,52 | 1,6 4,12 | 1,69 4,82 | 2,01 8,14 |

| Футерованный резиной | 0,25 0,4 | 2,2 3,52 | 2,29 3,78 | 2,4 4,05 | 2,62 4,6 | 2,85 5,35 | 3,25 6,6 | 3,71 8,14 | 5,74 16,38 |

Примечание. Данные в числителе — для условий работы конвейера при влажной атмосфере, в знаменателе — при сухой.

Принимая максимальную стрелу провеса fmax= (0,0125¸ 0,025)lв, минимальное натяжение (Н)

(15.12)

(15.12)

Запас прочности ленты т определяют по отношению разрывной прочности ленты Sраз‚ установленной на конвейере, к максимальному натяжению ленты Smax, найденному методом обхода контура по точкам:

Для резинотканевых лент m = 9÷10, для резинотросовых m = 7÷9 (большие значения принимают для наклонных конвейеров). Обычно для горизонтальных и наклонных подъемных ленточных конвейеров Smax = Sнаб(см. рис. 2.3, а, б).

Установленная мощность привода (кВт) горизонтального или наклонного подъемного конвейера

Максимальную длину (м) ленточного конвейера в одном ставе, ограниченную по установленной мощности привода, можно определить по формуле (15.14), заменив в ней Wгр и Wпор их значениями [см. формулы (15.7) и (15.8)]:

Подставляя значения в формулу (15.15), можно построить график зависимости длины конвейера L от производительности (или линейной массы груза q) и угла наклона установки β (см. рис. 15.9).

Максимальная длина (м) в одном ставе ленточного конвейера. исходя из прочности ленты,

При более детальном расчете ленточного конвейера кроме распределенных сопротивлений движению ленты на линейных участках определяют: сосредоточенные сопротивления в местах загрузки конвейера и установки очистительного устройства; ход натяжного устройства; пусковой момент привода: усилие тормозного устройства.

При сложной трассе ленточного конвейера или для конвейерной линии, на которую поступает горная масса с нескольких конвейеров, с целью сокращения времени следует производить автоматизированный выбор оборудования и расчет ленточных конвейеров с использованием метода имитационного моделирования на ЭВМ по программе «Конвейерный транспорт». Алгоритм упрощенного эксплуатационного расчета ленточного конвейера, который можно использовать при расчете конвейера на ЭВМ, приведен на рис. 15.14.

Рис. 15.14. Алгоритм расчета ленточного конвейера

Пример расчета.Проверить ширину ленты, запас ее прочности и мощность привода ленточного конвейера типа 2Л120А, предназначенного для выдачи руды от дробильного комплекса околоствольного двора по наклонному стволу на поверхность шахты.

Исходные данные: сменная производительность дробильного комплекса Qсм = 6000 т; длительность смены tсм = б ч; длина установки L = 520 м; угол наклона β = 16°; плотность руды в насыпке γ = 2 т/м3 средняя крупность транспортируемой дробленой руды 150—250 мм, отдельных кусков в форме плит — αmах = 400 мм. Остальные данные по технической характеристике конвейера 2Л120А (см. табл. 15.3).

Принимаем для двухбарабанного привода тяговый фактор еαμ = 6,б. Рас четная схема конвейера — см. рис. 15.8, а.

Часовая производительность конвейера

где kи = 0,9 — коэффициент использования конвейера во времени.

Необходимую ширину ленты конвейера определяем по формуле (15.4). Принимаем: kп = 550 при δ = 30°, ψд = 15° (см. табл. 15.4); k1 = 1 — длястационарного конвёйёра; kβ = 0,95; скорость ленты ν = 3,15 м/с.

Тогда ширина ленты

Проверяем ширину ленты по кусковатости руды:

B ≥ 2αmax + 200 = 2·400 + 200 = 1000 м.

Принимаем ленту шириной В = 1200 мм, которая удовлетворяет требованиям по кусковатости транспортируемой руды.

Выполним ориентировочный тяговый расчет конвейера применительно к схеме на рис. 15.8, а.

Сопротивление перемещению ленты Wгр и Wпор и определим по формулам (15.7) и (15.8).

Масса груза на 1 м конвейера

На конвейере 2Л120А на верхней и нижней ветвях установлены одинаковые трехроликовые опоры, следовательно, при lв = 1 м qв = 57 кг/м, приlн= 2 qн = 28,5кг/м.

Линейная масса резинотросовой ленты шириной 1200 м и прочностью 2500 Н/м (см. табл. 15.2)

qл = 1,2·37 = 44,4 кг/м.

Принимаем коэффициент сопротивления перемещению ленты ω = 0,035.

Сопротивление перемещению груженой ленты на верхней ветви

на нижней порожней ветви —

Натяжение ленты находим методом обхода контура по точкам применительно к данной схеме обводки ленты (см. рис. 15.8, а). Натяжение S1 в точке 1неизвестно и равно Sс6. Натяжения в остальных точках:

Обычно для горизонтальных и наклонного подъемного конвейеров минимальное натяжение у привода S´min = S1 = Sсб, аS4 = Sнаб = Smax, поэтому [см. формулу (15.10)]

Принимая kт = 1,4, kд = 1, eμα = 6,6 и решая совместно уравнения (15.17) и (15.18), получим S4 = Smax = 275075 Н, S1 = 57765 Н

Проверку натяжения ленты по допустимому провесу производим согласно по формуле (15.12).

Наименьшее натяжение ленты на грузовой ветви при lв = 1,2 м

S´min = 7(q+qл)lвg = 7 (98 + 44,4)1,2·9,81 = 11734 Н.

Минимальное натяжение на грузовой ветви, согласно данной схеме конвейера (см. рис. 15.8, а) и предыдущим расчетам,

S3 = 1,05(S1 – 44370) = 1,05(57765-44370) = 13014 Н.

Следовательно, S3 > S´´min, что удовлетворяет условиям минимального натяжения по провесу ленты.

Определим запас прочности ленты

Мощность привода конвейера [см. формулу (15.14)]

По технической характеристике установленная мощность привода конвейера 2Л120А N = 500×2 = 1000 кВт.

15.6. Автоматизация ленточных конвейеров и конвейерных линий

Автоматизация отдельных конвейеров и конвейерных линий производится по двум основным схемам: дистанционное управление, при котором автоматизируются только пуск и остановка конвейера; автоматизированный контроль за работой конвейера и его элементов, при которомприводные двигатели автоматически отключаются при нарушении режима работы конвейера или его отдельных элементов.

Согласно правилам безопасной эксплуатации к аппаратуре автоматизированного или дистанционного управления отдельными конвейерами или конвейерными линиями предъявляются следующие основные требования: обеспечение подачи предпускового предупредительного сигнала длительностью не менее 5 с; включение конвейеров в линию в последовательности, обратной направлению грузопотока, и обеспечение пуска последующего конвейера (против грузопотока) после разгона предыдущего; автоматическое одновременное отключение всех конвейеров в линии, транспортирующих груз на вышедший из строя конвейер; невозможность повторного включения неисправного конвейера при срабатывании электрических защит электродвигателя механической части конвейера и др.; отключение провода из любой точки по длине конвейера и наличие местной блокировки, предотвращающей пуск данного конвейера с пульта управления; возможность перехода на местное ручное управление приводами отдельных конвейеров при ремонте, осмотре и регулировании.

Аварийное отключение привода конвейера должно осуществляться при обрыве ленты, затянувшемся пуске, снижении скорости ленты до 75% от номинальной, завале перегрузочного пункта и т.д. Между пультом управления, местом расположения приводов конвейера и пунктами загрузки конвейерной линии должна быть двухсторонняя телефонная связь или кодовая сигнализация.

Для шахтных ленточных конвейеров применяют комплекс АУК.1М, обеспечивающий выполнение основных технических требований к автоматизации конвейерных установок и предназначенный для автоматизированного управления конвейерами и контроля работы стационарных и полустационарных неразветвленных конвейерных линий с числом конвейеров до 10. Комплекс обеспечивает централизованное управление из пункта оператора, расположенного в шахте или на поверхности, и включает в себя пульт управления и блоки управления, в которые входят датчики скорости,датчики контроля схода ленты, кабель-тросовые выключатели, сирена и др.

Для контроля скорости ленты применяют тахогенераторные датчики, устанавливаемые у приводной станции между холостой и рабочей ветвями ленты. Ролик датчика прижимается пружиной к ленте. При вращении ролика тахогенератор вырабатывает ток с определенными параметрами, которые изменяются при изменении скорости ленты. Это фиксируется приборами, подающими команду на электропривод конвейера.

Датчик контроля схода ленты контролирует ее положение и при аварийном сходе ленты в сторону подает сигнал в систему дистанционного или автоматизированного управления.

Для экстренного прекращения пуска и экстренной остановки конвейеров с любого места технологической линии используют кабель-тросовые выключатели, состоящие из гибких тяг (тросов), протянутых вдоль става конвейера, и конечных выключателей.

Для контроля состояниятросовой основы резинотросовых лент применяют устройства, обеспечивающие обнаружение поврежденных тросов в поперечном сечении ленты при ее движении, автоматическое суммирование повреждений тросовой основы по длине ленты и выдачу команды на отключение конвейера при обнаружении недопустимых повреждений.

Применяют также датчики контроля работы перегрузочных пунктов (контроля заполнения бункеров и течек в местах перегрузок горной массы с конвейера на конвейер), аппаратуру автоматизации орошения на перегрузках, предназначенную для автоматического включения и отключения системы орошения в местах перегрузки на конвейерах и др.

15.7. Монтаж, эксплуатация и техническое обслуживание ленточных конвейеров

Перед монтажом ленточных конвейеров в выработках подготавливают камеры или ниши под приводные и натяжные станции, сооружают фундаменты (для концевых станций стационарных конвейеров), производят разметку трассы, которая должна быть строго прямолинейной в горизонтальной плоскости на участке, равном длине става одного конвейера. Камеры, в которых размещают приводы стационарных конвейеров, оборудуют грузоподъемными устройствами. Для доставки отдельных узлов и различных грузов рядом с устанавливаемым конвейером вдоль него укладывают рельсовые пути.

Перед спуском конвейера в шахту проверяют исправность его узлов и очищают их от консервационной смазки.

Монтаж ленточного конвейера рекомендуется производить в следующей последовательности: монтаж механической части, электрооборудования и пускорегулирующей аппаратуры, навеска и стыковка ленты и монтаж аппаратуры автоматизации и сигнализации.

Для установки става конвейера строго по прямой линии маркшейдерские репера располагают через 10—20 м, направление оси конвейера по выработке проверяют теодолитом или лазерным указателем.

Монтаж механической части начинают с установки головной и хвостовой станций, затем монтируют став конвейера, соблюдая следующие требования: расстояние от почвы до нижней ветви ленты должно быть не менее 400 мм (для обеспечения возможности расштыбовки); зазор между крепью и конвейером должен составлять не менее 0,7 м, а между конвейером и подвижным составом рельсового или монорельсового транспорта — не менее 0,4 м; расстояние от верхней выступающей части конвейера до верхняка — не менее 0,5 м, а у концевых станций — 0,6 м. В местах перехода через стан конвейера монтируют переходные мостики. После установки става приступают к монтажу загрузочных и перегрузочных устройств. Высота свободного падения горной массы на ленту должна быть не более 300 мм. При большей высоте устанавливают направляющие лотки.

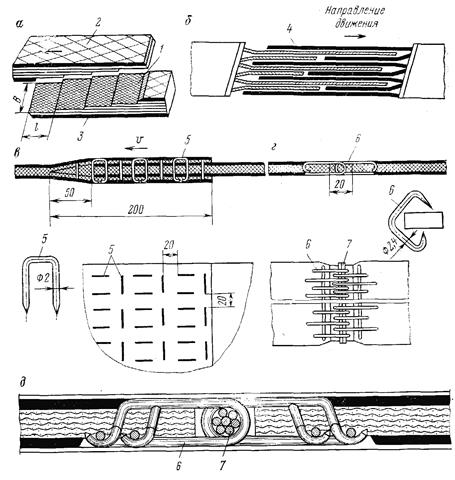

Наиболее ответственной монтажной операцией является навеска ленты на конвейер (рис. 15.15). Возможны два варианта: навеска ленты на вновь устанавливаемый конвейер; замена изношенной ленты на новую. В первом случае для навески ленты используют монтажные лебедки, во втором новую ленту навешивают с помощью старой ленты и привода конвейера.

Рис. 15.15. Схемы навески новой ленты при поступлении рулонов к верхней (приводной) части наклонного конвейера: а – растягивание ленты по нижней ветви приводом конвейера и монтажной лебедкой; б – растягивание ленты приводом и монтажной лебедкой по верхней ветви; в – растягивание ленты по нижней ветви приводом конвейера и заправочными салазками; 1 –рулон ленты; 2 – монтажная плита; 3 – монтажный канат; 4, 5 – монтажные лебедки; 6 – заправочные салазки; 7 – зажим ленты

Отдельные отрезки ленты соединяют в замкнутый контур путем стыковки концов ленты. Перед выполнением замыкающего става необходимо натянуть ленту, обеспечивая ее рабочее натяжение, и установить натяжной барабан в положение, гарантирующее достаточный запас хода для окончательного натяжения ленты.

Концы ленты стыкуют методом вулканизации (горячей или холодной) или с помощью механических соединяющих деталей. Конвейерные ленты стационарных конвейеров соединяют, в основном, методом вулканизации, причем резинотросовые ленты — только горячей вулканизацией.

Перед стыковкой резинотканевой ленты вулканизацией концы ее разделывают определенным образом (рис. 15.16, а): снимают прокладки ступеньками длиной l = 150÷350 мм; разделанные концы ленты накладывают друг на друга и зажимают между плитами переносного вулканизационного пресса; стык вулканизируют при температуре 140—150°С и давлении не менее 1 МПа в течение 40—60 мин (в зависимости от толщины ленты).

При выполнении стыка холодной вулканизацией концы ленты разделывают аналогичным образом, стыкуемые поверхности дважды смазывают специальным самовулканизирующим клеем, затем стык прокатывают роликом и тщательно простукивают молотком. Преимущество холодной вулканизации — применение легких стяжных приспособлений взамен тяжелых вулканизационных прессов.

Разделка концов резинотросовой ленты заключается в следующем: снимают резиновые обкладки и обрезают резину с тросиков на длину 1200—1400 мм; тросы укладывают определенным образом (рис. 15.16, б), обкладывают их с двух сторон заготовками сырой резины и зажимают между нагревательными плитами вулканизационного пресса.

Рис.15.16. Схемы разделки и соединения конвейерных лент: а — разделка тканевой ленты перед вулканизацией; б — тоже резинотросовой ленты; в — соединение тканевых лент П-образными скобами; г — то же, крючкообразными проволочными скобами; д— соединение тканевых лент проволочными скобами «Тип-Топ» (Германия); 1— прокладки; 2, 3— соответственно верхняя и нижняя обкладки; 4 — стальные тросы; 5 — П-образные скобы; 6 — крючкообразные скобы; 7— тросик

Тканевые ленты передвижных и полустационарных конвейеров соединяют проволочными П-образными скобами (рис. 15.16, в) или крючкообразными проволочными скобами (рис. 15.16, ги д) данные способы механического соединения лент являются быстроразъемными, однако прочность стыка составляет лишь 50—60% от прочности ленты. Запрещено соединение конвейерных лент внахлестку с помощью заклепок и шарниров.

После монтажа аппаратуры автоматизации производят пробный пуск и обкатку конвейера вначале на холостом ходу, а затем под нагрузкой в течение 5—10 рабочих смен. После этого оформляют акт приемки и сдают конвейер в эксплуатацию.

При эксплуатации конвейерных установок обслуживающий персонал должен систематически проверять состояние выработок, выявлять неисправности отдельных узлов конвейеров, не допускать заштыбовки трассы. Особое внимание следует обращать ва состояние рабочих органов конвейеров, линейной части и концевых станций. Необходимо регулярно подтягивать болтовые соединения и проводить проверку уровня масла в редукторах, следить за работой очистных и оросительных устройств. При работе ленточных конвейеров необходимо тщательно проверять состояние поддерживающих роликов и своевременно производить выбраковку невращающихся роликов, контролировать положение ленты на верхних и нижних роликоопорах, состояние самой ленты и стыковых соединений и т. д. Осмотр конвейерных установок должен производиться ежесменно горным мастером или обслуживающим персоналом и ежесуточно — механиком участка. Еженедельное техобслуживание осуществляется в ремонтные смены силами электрослесарей, постоянно обслуживающих конвейеры, а также электрослесарей энергомеханической службы шахты.

Планово-предупредительный ремонт конвейеров производят не реже одного раза в месяц согласно графику ППР, в котором приведен перечень выполняемых работ.

Гарантией безаварийной работы конвейерных установок и безопасности труда обслуживающего персонала является соблюдение правил безопасности и указаний технического надзора.

Необходимо, чтобы все вращающиеся части концевых станций конвейеров имели ограждения, соединительные муфты и тормозные шкивы, закрытые кожухами. Конвейерные выработки должны быть оборудованы средствами пожаротушения. Во время работы конвейера запрещается: смазывать и ремонтировать его отдельные узлы, а также ремонтировать электрооборудование, находящееся под напряжением; перевозить лес и длинномерные грузы, а также транспортировать людей па ленте конвейера, если конвейер не приспособлен для этих целей; подсыпать песок между лентой в приводным барабаном при пробуксовке ленты; работать при неисправных реле скорости, датчиках схода ленты в устройствах экстренной остановки конвейера, размещенных вдоль его става; работать при неисправных тормозах.

Работы по ремонту электрооборудования разрешается начинать только после проверки исправности его заземления.

Вопросы для самопроверки

1. Назовите основные сборочные единицы ленточного конвейера.

2. Опишите конструкции резинотканевых и резинотросовых конвейерных лент.

3. Каковы назначение и конструктивное исполнение приводной и натяжной станций, роликового става конвейера?

4. Перечислите основные требования, предъявляемые к загрузочным устройствам ленточных конвейеров.

5. Перечислите основные типы ленточных конвейеров, приведите их условные обозначения и укажите области применения.

6. Перечислите конструкции специальных ленточных конвейеров, укажите их преимущества, недостатки и области применения.

7. Перечислите основные требовании, предъявляемые к аппаратуре автоматизированного или дистанционного управления отдельными конвейерами и конвейерными линиями.

8. Дайте краткое описание основной аппаратуры, применяемой для автоматизации ленточных конвейеров.

9. Изложите порядок монтажа ленточного конвейера.

10. Опишите основные способы стыковки конвейерных лент.

Задачи и упражнения

1. Начертите основные схемы ленточных конвейеров и укажите их главные сборочные единицы.

2. Напишите формулу Эйлера и объясните, каким образом можно увеличить тяговую способность привода ленточного конвейера.

3. Напишите формулы для определения разрывной прочности резинотканевых и резинотросовых лент.

4. Определите техническую производительность ленточного конвейера при следующих исходных данных: В = 1000 мм; ν = 2,5 м/с; γ = 2 т/м3; стационарный конвейер установлен под углом β = 12°; угол наклона бокового ролика трехроликовой опоры 30°.

5. Начертите принципиальную схему ленточного конвейера и изложите порядок тягового расчета конвейера методом обхода контура по точкам.

6. Напишите формулу для определения мощности привода конвейера применительно к примеру тягового расчета (см. 15.5).

16. СКРЕБКОВЫЕ и ПЛАСТИНЧАТЫЕ КОНВЕЙЕРЫ

16.1. Тяговые цепи и передача тягового усилия зацеплением

В скребковых и пластинчатых конвейерах функции тягового органа выполняют одна или несколько бесконечно замкнутых цепей, на которых закреплены скребки, или грузонесущее пластинчатое полотно.

В качестве тяговых цепей применяют цепи круглозвенные сварные калиброванные, разборные штампованные и пластинчатые втулочные. Почти на всех скребковых забойных и пластинчатых конвейерах используют круглозвенные цепи размером 18×64, 20×80 и 24×86 (первая цифра указывает диаметр прутка, вторая — шаг звена в миллиметрах). Кольцевые цепи имеют высокую прочность при относительно небольшой массе и пространственную гибкость (могут изгибаться в любой плоскости). В скребковых конвейерах небольшой длины, применяемых в кузовах самоходных и проходческих вагонов, в качестве тягового органа используют пластинчатые втулочные цепи.

Цепь приводится в движение приводной звездочкой (рис. 16.1, а), вращающейся от привода с постоянной угловой скоростью ω. Однако цепь движется неравномерно, так как ее звенья ложатся не на окружность постоянного радиуса, а на стороны многогранника (рис. 16.1, б), в результате чего периодически изменяется мгновенный радиус навивки цепи на приводную звездочку. Периодом колебания скорости цепи является время поворота звездочки на центральный угол 2α, соответствующий одной грани звездочки.

Рис. 161.Общий вид (а), схема расположения (б) тяговой цепи на приводной звездочке и диаграмма изменения скорости и ускорения тяговой цепи во времени (в)

Линейная скорость вращения звездочки (м/с)

νзв = ωR

где R — радиус начальной окружности, звездочки, м. При повороте звездочки на угол ψ, который изменяется от — α в начале зацепления цепи с зубом звездочки до +α в конце зацепления, скорость движения цепи ν = νзвсоsψ = ωRcosψ; т. е. скорость цепи в пределах одного периода зацепления изменяется по синусоиде, а ускорение a = dν/dt изменяется по косинусоиде (рис. 16.1,в). Максимальное ускорение цепи

Ввиду неравномерности движения в цепях возникают динамические нагрузки, которые приводят к их усталостному разрушению. Во избежание возникновения больших динамических нагрузок скорость цепи в конвейерных установках принимают в пределах 0,3—1,6 м/с.

16.2. Скребковые конвейеры

Принцип работы скребкового конвейера — перемещение (волочение) горной массы по неподвижному металлическому желобу-рештаку с помощью скребков, закрепленных на тяговом цепном органе. Рабочей может быть верхняя ветвь конвейера (рис. 16.2, а) или, реже, нижняя ветвь (рис. 16.2, б). Загрузка горной массы осуществляется в любой точке по длине конвейера. Разгрузка в конвейерах с верхней рабочей ветвью происходит при сходе груза с головного рештака, а с нижней рабочей ветвью — перед головной звездочкой в рудоспуск.

Рис. 16.2.Схемы скребковых конвейеров и перемещения горной массы скребками конвейера: а, б — конвейер соответственно с верхней и нижней рабочей ветвью; в — перемещение горной массы сплошным волочением; г - то же прерывным (порционным) волочением; 1 — скребок; 2 — тяговая цепь; 3 — рештак; 4 — приводная станция; 5 — натяжная станция; 6 – рудоспуск

Характер транспортирования горной массы скребковым конвейером зависит от способа загрузки, угла установки конвейера и расстояния между скребками. Если высота слоя загружаемой на конвейер горной массы больше высоты скребков, то в процессе транспортирования (при соответствующем расстоянии между скребками) горная масса движется сплошным непрерывным потоком (рис. 16.2, в), что является нормальным режимом работы скребкового конвейера.

При неполном (частичном) заполнении желоба или при наклонном расположении конвейера и транспортировании вверх по восстанию горная масса скапливается перед скребками порциями и перемещается прерывным (порционным) волочением (рис. 16.2, г), что приводит к снижению производительности конвейера.

Преимущества скребковых конвейеров: относительно высокая производительность; способность выдерживать ударные нагрузки, возникающие при падении на тяговый орган больших кусков транспортируемой горной массы; возможность доставки горной массы по трассе с небольшими искривлениями в горизонтальной и вертикальной плоскостях, под уклон и на подъем до 300; простота удлинения и укорачивания рештачного става; возможность движения очистного комбайна по раме конвейера и небольшая высота рамы конвейера, что облегчает его загрузку в любой точке по длине става. Кнедостаткам скребковых конвейеров относятся несовершенство принципа транспортирования горной массы волочением, что вызывает высокий расход энергии и значительный износ цепей и рештаков, особенно при транспортировании крепких абразивных грузов, большая металлоемкость.

Устройство и основные сборочные единицы. Скребковый конвейер с верхней рабочей ветвью (рис. 16.3, а) состоит из тягового органа 1, на котором закреплены скребки 2, рештачного става 3, приводной станции 4 и концевой головки 5.

Рис. 16.3. Скребковый конвейер (а), конструкции рештачного става (б-д) и тяговые цепи со скребками (е)

В качестве тягового органа скребкового конвейера применяют одну или две тяговые кольцевые цепи. Скребки к цепям крепятся с помощью специальных соединительных звеньев С-образной формы 7, а для расштыбовки направляющих рештака на цепях через каждые 30 м закрепляют чистильщики 6 (рис. 16.3, е). В конвейерах с двумя тяговыми цепями возможны два варианта их размещения по ширине рештака: концы скребков закреплены на цепях, которые перемещаются в направляющих пазах рештака (см. рис. 16.3, б); скребки закреплены на сдвоенных, вынесенных из направляющих пазов, цепях (см. рис. 16.3, в). Вынесение тяговых цепей из направляющих рештака позволяет несколько снизить сопротивление перемещению тягового органа конвейера. Находят применение одноцепные скребковые конвейеры (рис. 16.3, г и д).

Став скребкового конвейера состоит из отдельных рештаков длиной 1—2,5 м, представляющих собой штампованные или сварные желоба, состоящие из двух профильных боковин и днища, разделяющего верхнюю (грузовую) и нижнюю (порожнюю) ветви цепного органа (см. рис. 16.3, б). Боковины рештака по концам имеют износостойкие литые приставки, конструкция которых представляет собой замок для соединения отдельных рештаков с помощью специального стержня. В переносных разборных скребковых конвейерах отдельные рештаки собирают в став с помощью проушин и крючьев (см. рис. 16.3, д), приваренных по краям боковин рештаков. В некоторых скребковых конвейерах штампованные рештаки укладывают друг на друга, образуя открытый желоб для верхней ветви и закрытый — для нижней ветви (см. рис. 16.3, д).

Приводная станция скребкового конвейера состоит из приводного вала со звездочками, редуктора, предохранительной муфты и асинхронного электродвигателя с короткозамкнутым ротором. Возможно применение пневмо- и гидродвигателей. Гидравлический привод имеет меньшие габариты и позволяет регулировать скорость цепи, что обеспечивает плавный запуск конвейера из-под навала горной массы. Редукторы привода выполняют цилиндрическими или цилиндроконическими. Конструкция последних позволяет располагать привод параллельно оси става конвейера. В качестве предохранительной муфты на подземных скребковых конвейерах обычно применяют турбомуфту, которая предохраняет элементы конвейера от перегрузок, обеспечивает более плавный запуск и снижение динамических нагрузок. При заклинивании цепи конвейера или при чрезмерных перегрузках турбомуфта автоматически выключается, в результате чего прекращается передача вращающего момента от электродвигателя к редуктору происходит остановка конвейера.

Электродвигатель, турбомуфта и редуктор объединены в приводной блок. На скребковом конвейере возможна установка от 1 до 4 приводных блоков (2 — в головной части и 2 — в хвостовой).

Концевую головку скребкового конвейера выполняют с жесткой или подвижной концевой секцией, снабженной винтовым или гидравлическим натяжным устройством. В забойных скребковых конвейерах на концевой головке отсутствует натяжное устройство, а натяжение цепи производят приводом. При выполнении этой операции один конец цепи жестко крепят на рештачном ставе и кратковременными включениями реверсирую приводной двигатель натягивая при этом второй конец цепи. От обратного вращения привод удерживается храповым механизмом, установленным на выходном валу редуктора.

Типы скребковых конвейеров. Для доставки неабразивной горной массы плотностью до 2 т/м3 и калийных руд в горнорудной промышленности применяют некоторые типы скребковых конвейеров, используемых в угольной промышленности: типа С — с одной тяговой цепью, замкнутой в вертикальной плоскости (см. рис. 16.3, г); типа СК—с одной тяговой цепью с консольными скребками, замкнутой в горизонтальной плоскости; типа СР — переносные разборные с двумя тяговыми цепями; типа СП — передвижные без разборки с двумя или тремя тяговыми цепями (см. рис. 16.3, а). Цифра, следующая за буквенным обозначением конвейера унифицированного ряда, соответствует ширине рабочего рештака в сантиметрах (например, С-50, СК-38, СР-70М, СП-63М).

В зависимости от назначения конвейера (доставочный, выполняющий только транспортные функции, или агрегатный! предназначенный для работы в очистном забое с комбайном)! скребковые конвейеры поставляются либо без навесного оборудования, либо с навесным оборудованием для комбайна игидропередвижчика (съемные борты, желоб для кабеля, погрузочный лемех).

Наиболее современной конструкцией скребковых конвейеров, применяемых при разработке калийных руд, является забойный скребковый конвейер СПК301, работающий с очистными комбайнами. Транспортирование калийной руды от забойного конвейера по штрекам и просекам осуществляется скребковыми конвейерами СПК301, СП63М, СП80К.

Дата добавления: 2014-12-20; просмотров: 22065;