Государственное образовательное учреждение высшего и профессионального образования 4 страница

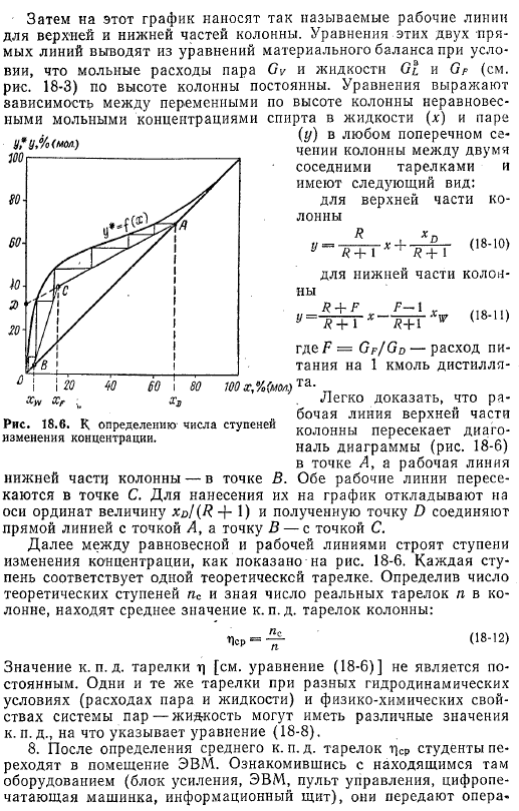

При работе в информационном режиме ЭВМ осуществляет сбор, преобразование и регистрацию информации о течении процесса ректификации в колонне. Для этого на каждой из 8 тарелок лабораторной ректификационной колонны в жидкость, находящуюся на тарелке, погружен датчик, представляющий собой полу проводниковый термометр сопротивления с резко выраженной зависимостью сопротивления от температуры. Так как электрические сигналы, поступающие от датчиков, очень слабы, то перед вводом в ЭВМ их необходимо усилить, для чего служит специальный «Блок усиления», который обеспечивает ввод в ЭВМ значений температур в виде напряжений постоянного тока в пределах от —5 до 5 В с визуальным контролем этих напряжений на пульте. Измерение температур жидкости на тарелках производится с ошибкой не более ±0,2 °С. ЭВМ, получив соответствующие сигналы от «Блока усиления», рассчитывает по имеющейся зависимости температура — состав значения концентраций спирта на каждой тарелке колонны, т. е. дает информацию о полях температур и концентраций в колонне. Работа ЭВМ в информационном режиме может существенно облегчить проведение экспериментальных исследований, так как дает практически мгновенную информацию о протекании процесса ректификации в колонне при изменении того или иного параметра ее работы. При работе в режиме «помощника оператора» ЭВМ по заданной математической модели процесса ректификации производит расчет поля концентраций в колонне и составов дистиллята и кубового остатка, если известны расходы исходной смеси, флегмы, дистиллята и состав питания. При необходимости перейти на другие условия разделения это помогает оператору быстро установить основные характеристики нового режима работы.

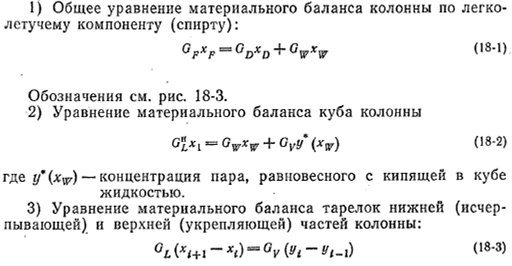

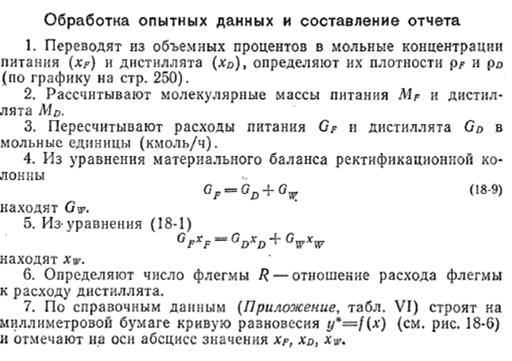

Математическая модель процесса ректификации представляет собой систему уравнений, описывающих этот процесс, и включает следующие зависимости:

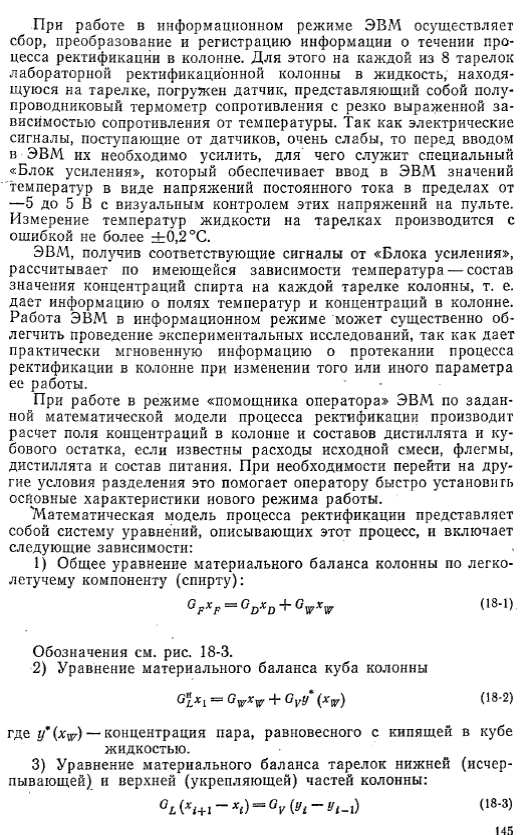

Алгоритм (последовательность логических и математических операций), используемый в этой работе при решении системы уравнений (18-1) — (18-8), предусматривает потарелочный расчет концентраций спирта в жидкости и паре, а также концентраций кубового остатка и дистиллята. Этот расчет проводится методом последовательных приближений, так как в начале расчета неизвестны составы кубового остатка и дистиллята. Работа ЭВМ по такому алгоритму представлена на блок-схеме (рис. 18-4).

При некотором, принятом произвольно, значении концентрации спирта в кубе х (оператор 4) проводят расчет всей колонны до получения концентрации спирта в дистилляте (операторы от 8 до 19), После этого рассчитывают материальный баланс колонны и проверяют сходимость этого баланса (оператор 14); если расчет материального баланса [уравнение (18-1)] не удовлетворяет заданной точности, то всю процедуру расчета повторяют при новом значении концентрации кубового остатка х(к) (операторы от 20 до 22), Для получения надежных результатов математическая модель, запрограммированная в машине, должна быть адекватна реальному процессу, т. е. должна достаточно точно описывать этот процесс. Проверка адекватности математической модели процесса ректификации является одной из задач данной работы.

Цель работы. I. Изучение процесса ректификации в колонне непрерывного действия, определение числа ступеней изменения концентрации и среднего к. п. д. тарелок. II. Ознакомление с математическим моделированием процесса ректификации на ЭВМ, проверка адекватности математической модели.

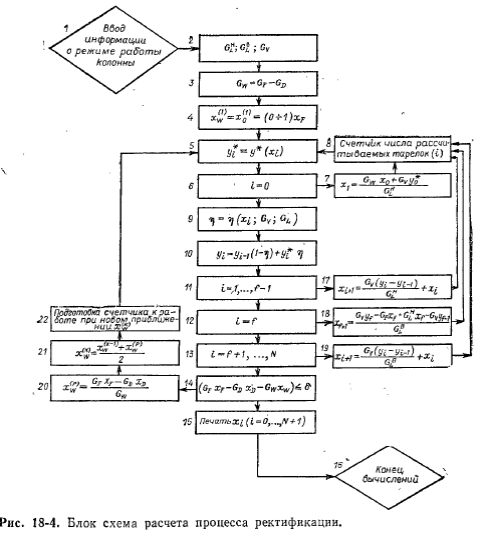

Описание установки (рис. 18-5)

Исходная смесь (этиловый спирт — вода) хранится в одном из отсеков сборника-хранилища 1. Его второй отсек служит сборником дистиллята и кубовой жидкости, получаемых в ходе работы. Вместимость каждого отсека достаточна для проведения одного испытания установки. Отсеки работают попеременно. Исходная смесь подается насосом 2 через фильтр в напорный бак 5. Он имеет заналичную трубу, не допускающую переполнения бака. При включенном насосе заналичная труба обеспечивает постоянный уровень жидкости в баке 3 и, следовательно, равномерную подачу исходной смеси в колонну. Из напорного бака 3 исходная смесь поступает самотеком через расходомер P1, регулирующий вентиль В1, ареометр-спиртомер А1 и подогреватель 4 в ректификационную колонну 5. Расходомер P1 представляет собой прибор дроссельного типа — реометр. Так как показания ареометра-спиртомера надежны лишь в неподвижной жидкости, то основной поток питания направляется через верхнюю линию с вентилем и только незначительная часть потока — через стакан с ареометром, что обеспечивает достаточно надежное измерение концентрации спирта при одновременной смене жидкости в стакане ареометра. Исходная смесь подогревается в подогревателе 4 горячей водой. Температуру исходной смеси после подогрева показывает термометр Т1. В ректификационную колонну 5 подо гретая исходная смесь поступает на пятую тарелку, считая сверху. Колонна имеет всего восемь одноколпачковых тарелок (см. рис. 18-1). Диаметр колонны 150 мм. Расстояние между тарелками 200 мм. Для визуального наблюдения за процессом барботажа над второй сверху тарелкой имеется смотровое окно. С нижней тарелки колонны жидкость стекает в выносной куб-испаритель 6, имеющий внутри змеевик, обогреваемый греющим паром из котельной. Перед поступлением в змеевик греющий пар проходит через водоотделитель и регулятор давления. Конденсат, греющего пара из змеевика и водоотделителя отводится через конденсатоотводчикй (конденсационные горшки) и возвращается в котельную. Давление греющего пара в паропроводе и в змеевике определяют по манометрам M1 и М2. Температуру жидкости в кубе-испарителе определяет по термометру Т% Давление пара над жидкостью, кипящей в кубе-испарителе, показывает напоромер — чувствительный мембранный манометр Мз, по показаниям которого регулируют интенсивность кипения жидкости в кубе-испарителе, изменяя паровым вентилем В2 давление греющего пара в змеевике. Отвод кубового остатка из куба-испарителя осуществляется через гидравлический затвор, обеспечивающий постоянство уровня кипящей жидкости в кубе-испарителе. Уходящий из куба-испарителя горячий кубовый остаток проходит через водяной холодильник 7, смотровой фонарь 8 и возвращается в сборник 1. Сборник 1, бак 3 и трубное пространство дефлегматора 9 сообщены с атмосферой воздушниками, что обеспечивает работу колонны под атмосферным давлением. Во избежание потери паров спирта все воздушники пропущены через добавочный водяной холодильник (на схеме не показан). С верхней тарелки колонны пар, богатый спиртом, поступает в трубное пространство дефлегматора 9, который охлаждается водой, подаваемой в межтрубное пространство. Подачу воды регулируют вентилем В3. Температуру воды, выходящей из дефлегматора, показывает термометр Т3. Жидкость, образовавшаяся в трубах дефлегматора после полной конденсации пара, стекает в нижнюю коническую часть дефлегматора. Температуру этой жидкости измеряют термометром Т4. Часть этой жидкости (флегмы) вытекает через калиброванное отверстие в дне дефлегматора и поступает на орошение колонны. Для измерения расхода стекающей в колонну флегмы установлен расходомер Р2, действие которого основано на существовании определенной зависимости между уровнем жидкости в сосуде и расходом жидкости, вытекающей через отверстие в дне сосуда. Шкала расходомера Р2 проградуирована непосредственно в единицах расхода (л/мин). Остальная жидкость из дефлегматора отводится в качестве верхнего продукта колонны — дистиллята. Постоянство расхода флегмы обеспечивается переливным стаканом, в котором поддерживается заданный уровень жидкости. Точно такой же уровень, фиксируемый по шкале расходомера Р2, устанавливается в нижней конической части дефлегматора, так как переливной стакан и эта коническая "часть представляют собой сообщающиеся сосуды. Дистиллят переливается через край внутрь стакана и далее течет через холодильник дистиллята 10, расходомер Р3 и ареометр-спиртомер А2 в бак 1. Колебания в расходе дистиллята могут искажать показания расходомера Рз. Поэтому для измерения расхода дистиллята в схему включен также расходомер интегрального типа Р4 — промежуточная емкость с метками. Средний расход дистиллята определяют, измеряя по секундомеру время заполнения объема между метками (500 или 900 см3). При этом вентиль В4 должен быть полностью открыт, чтобы исключить протекание части потока дистиллята через ареометр-спиртомер А2. Для измерения концентрации дистиллята весь его поток направляют через спиртомер, закрыв вентиль В4. В помещении ректификационной установки смонтирована взрывобезопасная осветительная арматура. Все выключатели и пускатель электродвигателя вынесены из помещения.

Методика проведения работы.

При пуске установки прежде всего подают воду в дефлегматор и в холодильники дистиллята и кубового остатка. В дальнейшем следят, чтобы температура воды, уходящей из дефлегматора, не превышала 25 °С. Открывают вентиль на паропроводе, продувают конденсационный горшок и начинают прогрев куба-испарителя, наблюдая за тем, чтобы во время прогрева, т. е. до начала кипения жидкости, давление греющего пара в змеевике не превышало 0,06 МПа (0,6 кгс/см2) по манометру М2. Проверяют, наполнен ли напорный бак 3 исходной смесью, и, если необходимо, насосом 2 подкачивают ее в этот бак из сборника-хранилища 1. С момента начала кипения жидкости в кубе-испарителе, что обнаруживается по показаниям напоромера М3, непрерывно регулируют подачу греющего пара в змеевик, поддерживая постоянным заданное преподавателем давление по напоромеру — до 5 кПа (до 500 мм вод. ст.). Это давление, показываемое напором, равняется гидравлическому сопротивлению ректификационной колонны. Когда в нижней части дефлегматора накопится достаточное количество жидкости, она начнет перетекать во внутреннюю трубу переливного стакана — появится поток дистиллята. После этого приступают к подаче питания (исходной смеси) в колонну. С момента подачи питания начинается выход колонны на установив шийся режим, он продолжается не менее часа. Расход питания задает преподаватель; [0,6—0,8 л/мин] при концентрации спирта в питании соответственно не ниже 16—13% (об.). Чтобы расход питания не изменялся, уровень жидкости в напорном баке 3 должен быть постоянным. С этой целью включают насос 2 для непрерывной работы вплоть до окончания опыта. Запись показаний приборов производят одновременно (по команде «отсчет») через каждые 10—15 мин с начала подачи питания; все полученные данные записывают в отчетную таблицу. После снятия показаний, до остановки колонны, студенты получают с цифропечатающей машинки ленту с записью температур и составов жидкости на тарелках, полученных через «Блок усиления» на ЭВМ, работающей в информационном режиме. После окончания работы закрывают оба вентиля на линии греющего пара, прекращают подачу питания и отбор дистиллята из колонны, закрывают воду на холодильники дистиллята и кубового остатка. Воду на дефлегматор не закрывать! (Ее закрывают только после того, как остынет колонна.)

Контрольные вопросы к работе 7

1. В чем заключается физическая сущность процесса ректификации? Что является его движущей силой?

2. Для чего служит дефлегматор?

3. Почему необходимо следить, чтобы температура охлаждающей воды", выходящей из дефлегматора, не была бы высокой?

4. Что такое «барботаж»?

5. Какие массообменыые процессы происходят на тарелках ректификационной колонны?

6. Что такое к. п. д. тарелки, от чего он зависит?

7. Как изменить число флегмы в работающей колонне?

8. Что надо сделать на работающей установке, чтобы увеличить скорость пара, проходящего через колонну?

9. Как изменится на диаграмме х— у положение рабочей линии верхней части колонны, если при неизменной концентрации дистиллята увеличится число флегмы?

10. В чем заключается сущность математического моделирования процесса ректификации? Какое практическое значение оно имеет?

11. Для чего служит «Блок усиления»?

12. Что такое «адекватность математической модели»?

Дополнительная литература

Вояринов А. Л., Кафаров В. В. Методы оптимизации в химической технологии. М., Химия, 1975. 575 с. Ставников В. Я. Перегонка и ректификация спирта. М., Пищепромиздат,4 1962. 503 с. , .

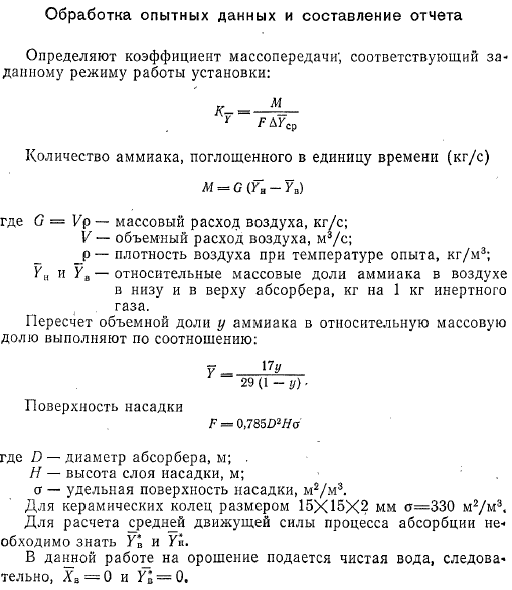

ОПРЕДЕЛЕНИЕ КОЭФФИЦИЕНТА МАССОПЕРЕДАЧИ В ПРОЦЕССЕ АБСОРБЦИИ

Введение

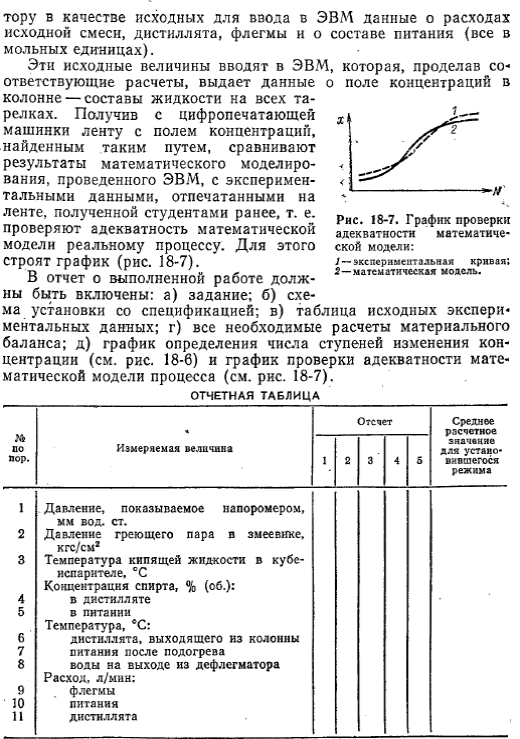

Абсорбцией называют процесс поглощения газов или паров из газовых или парогазовых смесей жидкими поглотителями. Этот процесс является избирательным и обратимым. В промышленности процесс абсорбции используют для разделения углеводородсодержащих газов на нефтеперерабатывающих установках, извлечения из коксового газа аммиака и углеводородов, очистки отходящих газов с целью улавливания ценных продуктов или обезвреживания газосбросов и во многих других случаях. В абсорбционных процессах участвуют две фазы — газовая и жидкая. Газовая фаза состоит из непоглощаемого газа-носителя и одного или нескольких абсорбируемых компонентов. Жидкая фаза представляет собой раствор абсорбируемого (целевого) компонента в жидком поглотителе. При физической абсорбции газ-носитель и жидкий поглотитель инертны по отношению к переходящему компоненту и один по отношению к другому. Равновесие в процессах абсорбции определяет состояние, которое устанавливается при весьма продолжительном соприкосновен нии фаз и зависит от состава одной из фаз, температуры, давления и термодинамических свойств компонента и поглотителя,.

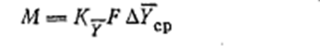

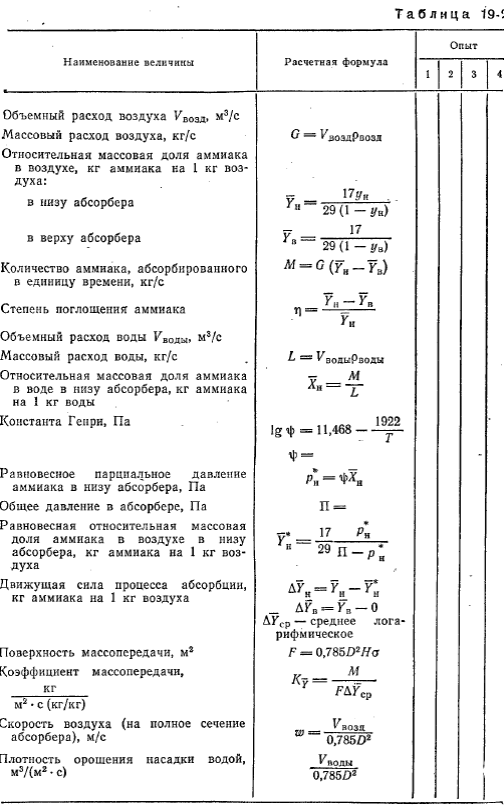

Скорость массообмена при абсорбции определяется движущей силой процесса (т. е. степенью отклонения системы от равновесного состояния), свойствами поглотителя, компонента и инертного газа, а также устройством абсорбционного аппарата и гидродинамическим режимом его работы. Уравнение массопередачи для процесса абсорбции:

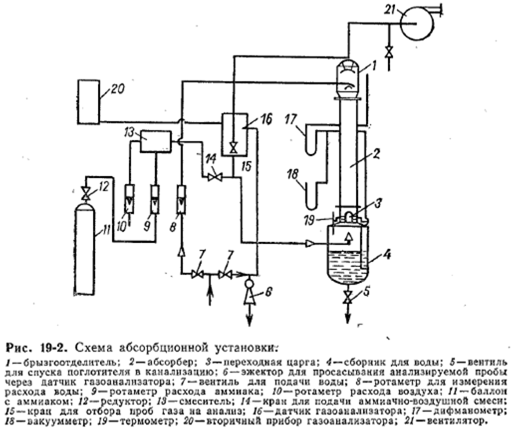

где М — количество компонента, поглощенного в единицу времени, кг/с; Ку — коэффициент массопередачи, ' м2, с (кг/кг); F – поверхность насадки, м2; ∆Ycp — средняя движущая сила процесса абсорбции, кг компонента на 1 кг инертного газа.

Цель работы — практическое ознакомление с работой абсорбера; экспериментальное исследование его гидродинамических и массообменных характеристик, в частности, определение гидравлического сопротивления сухой и орошаемой насадки, а также коэффициента массопередачи, отнесенного к единице поверхности насадки.

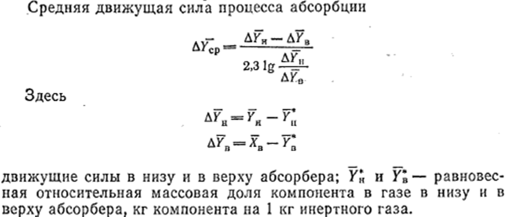

Описание установки (рис. 19-2)

Абсорбер 2 диаметром 100 мм и высотой 1700 мм заполнен насадкой из керамических колец размером 15X15X2 мм. Высота насадки 1500 мм. Верхний фланец абсорбера соединен с брызгоотделителем 1. Внутри брызгоотделителя размещены распределитель жидкости и каплеотбойник. Вода, стекающая по насадке, проходит опорную решетку и накапливается в кольцевом зазоре между газовым патрубком и обечайкой переходной царги 3, откуда по трубе перетекает в сборник 4. Расход воды регулируют вентилем 7 по показаниям ротаметра 8. Абсорбируемый газ (аммиак) из баллона 11 дросселируется редукционным вентилем 12. Расход аммиака определяют по ротаметру 9. Аммиак в смесителе 13 смешивается с воздухом, просасываемым через систему вентилятором 21. Расход воздуха измеряют ротаметром 10. Смесь аммиака с воздухом направляют, в абсорбер. Расход смеси регулируют краном 14. Кран 15 служит для отбора проб газа, поступающего в абсорбер и прошедшего через абсорбер. Для замера сопротивления насадки установлен U-образный дифманометр 17. Разрежение в нижней части абсорбера замеряют вакуумметром 18. Температуру воды после абсорбера определяют термометром 19. Концентрацию аммиака в газовом потоке замеряют газоанализатором ТКГ-4Г (датчик 16 и вторичный прибор 20).

Методика проведения работы

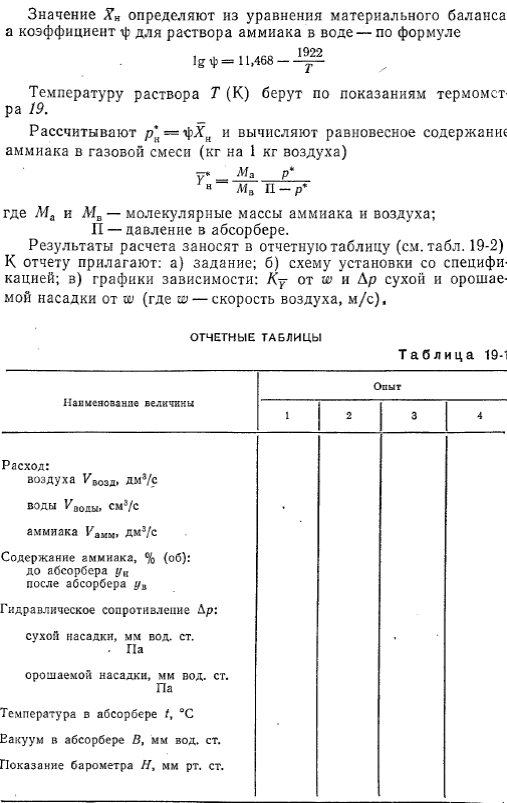

При открытом кране 14 включают вентилятор 21 и по показаниям ротаметра 10 устанавливают наименьший из заданных рас* ходов воздуха. Записывают показание дифманометра 17 (гидродинамическое сопротивление сухой насадки). Последовательно проводят такие замеры для всех заданных расходов воздуха. Затем подают воду на орошение колонны, по ротаметру 8 устанавливают наименьший расход воды (поддерживая постоянный расход воздуха) и замеряют гидравлическое сопротивление орошаемой насадки. После измерения сопротивления орошаемой насадки при всех заданных расходах воды в колонну подают аммиак. Требуемый расход аммиака устанавливают по ротаметру Р. Через 3—5 мин работы колонны в установившемся 1 режиме определяют концентрации аммиака в газовом потоке до и после колонны по показаниям прибора 20. Во время опыта необходимо следить за тем, чтобы поплавок ротаметра на приборе 16 находился примерно на середине шкалы. По окончании работы закрывают вентиль 12 на аммиачной линии, спустя 10 мин прекращают подачу воды, выключают газоанализатор и останавливают вентилятор. Все измеренные величины заносят в отчетную таблицу (см, табл. 19-1).

Контрольные вопросы к работе

1. В чем заключается процесс абсорбции?

2. Что является движущей силой процесса абсорбции?

3. Как рассчитать среднюю движущую силу процесса в абсорбере?

4. От чего зависит равновесие процесса абсорбции? Каким законом описывается равновесие?

5. Почему при абсорбции аммиак переходит из газовой фазы в жидкость? Участвуют ли в массообмене воздух и вода?

6. Какой физический смысл имеет точка на рабочей линии?

7. Почему в абсорбционных колоннах всегда происходит противоточное движение фаз?

8. При каких условиях поверхность массообмена можно отождествить с поверхностью насадки?

9. Как точно определить среднее давление в абсорбере по приборам, имеющимся на установке?

10. Как установить, что установка вышла на режим и можно снимать показания?

Дополнительная литература

Рамм В. М. Абсорбция газов. М, Химия, 1976. 655 с. Хоблер Т. Массопередача и абсорбция. Пер. с польск./Под ред. П. Г. Роман- кова. Л., Химия, 1964. 480 с.

Государственное образовательное учреждение высшего и профессионального образования

Московский государственный университет дизайна и технологии

Дата добавления: 2014-12-20; просмотров: 1912;