Государственное образовательное учреждение высшего и профессионального образования 3 страница

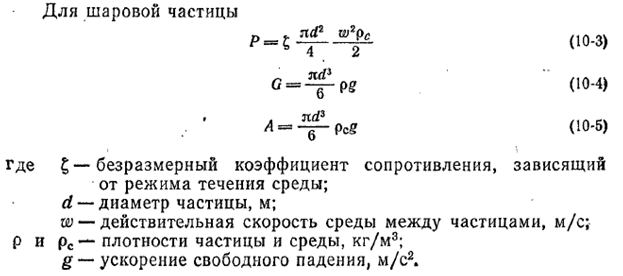

Как видно из рис. 10-2, в области существования взвешенного слоя, начиная от критической скорости газа wKp до скорости уноса ωун, величина  сохраняет постоянное значение. Причина этого рассмотрена ниже. Переход твердых частиц неподвижного слоя во взвешенное состояние начнется тогда, когда сила Р динамического воздействия потока среды на частицу станет равной весу частицы G за вычетом подъемной (архимедовой) силы А (см. рис. 9-1):

сохраняет постоянное значение. Причина этого рассмотрена ниже. Переход твердых частиц неподвижного слоя во взвешенное состояние начнется тогда, когда сила Р динамического воздействия потока среды на частицу станет равной весу частицы G за вычетом подъемной (архимедовой) силы А (см. рис. 9-1):

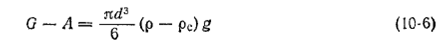

р = С-А (10-2)  Из уравнений (10-4) и (10-5) находим:

Из уравнений (10-4) и (10-5) находим:

Если среда — газ, то плотностью среды по сравнению с плотностью частицы можно пренебречь и уравнение (10-2) примет вид:

P=G

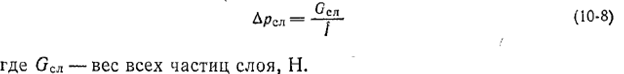

Когда все частицы слоя перешли во взвешенное состояние, то давление газа перед слоем должно преодолевать вес частиц, приходящихся на единицу площади поперечного сечения аппарата f,  Из уравнения (10-8) видно, что для взвешенного слоя потеря давления

Из уравнения (10-8) видно, что для взвешенного слоя потеря давления  постоянна, т. е. не зависит от скорости газа Шф. Это постоянство значения

постоянна, т. е. не зависит от скорости газа Шф. Это постоянство значения  объясняется тем, что при повышении расхода газа и его фиктивной скорости wф происходит одновременное увеличение объема взвешенного слоя и расстояния между частицами. Вследствие этого действительная скорость газа между частицами w, от которой зависит сопротивление слоя, остается неизменной. Важнейшей характеристикой слоя твердых частиц как неподвижного, так и взвешенного, является порозность ε — объемная доля газа в слое

объясняется тем, что при повышении расхода газа и его фиктивной скорости wф происходит одновременное увеличение объема взвешенного слоя и расстояния между частицами. Вследствие этого действительная скорость газа между частицами w, от которой зависит сопротивление слоя, остается неизменной. Важнейшей характеристикой слоя твердых частиц как неподвижного, так и взвешенного, является порозность ε — объемная доля газа в слое

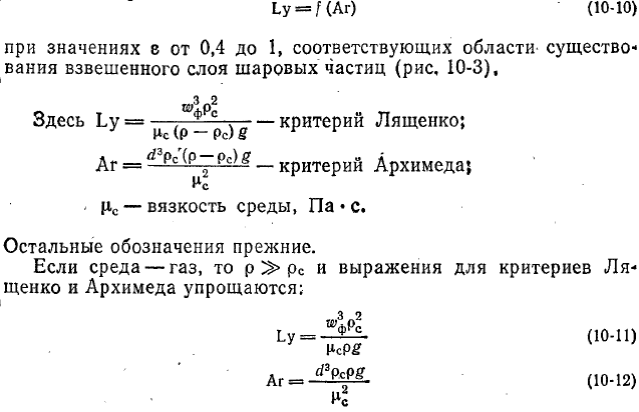

Для неподвижного слоя шаровых частиц одинакового диаметра порозность ε составляет приблизительно 0,4, независимо от диаметра частиц. Для взвешенного слоя порозность ε с увеличением расхода газа будет повышаться, так как объем взвешенного слоя при этом возрастает. При скорости уноса wyн, предельной для взвешенного слоя, можно считать, что ε = 1. Для расчета аппаратов со взвешенным слоем необходимы расчетные уравнения, устанавливающие зависимость между физическими свойствами газа и твердых частиц, скоростью газа и порозностью слоя ε. Такие эмпирические уравнения представляют в виде зависимостей между обобщенными безразмерными переменными, так называемыми критериями подобия, которые включают все физические величины, оказывающие влияние на рассматриваемый процесс. В гидравлике взвешенного слоя очень удобной для расчетов и наглядной является графическая зависимость между критериями Лященко и Архимеда

Цель работы — получение экспериментальной зависимости гидравлического сопротивления слоя от фиктивной скорости газа. Определение критической скорости газа, среднего диаметра частиц, веса слоя и скорости уноса.

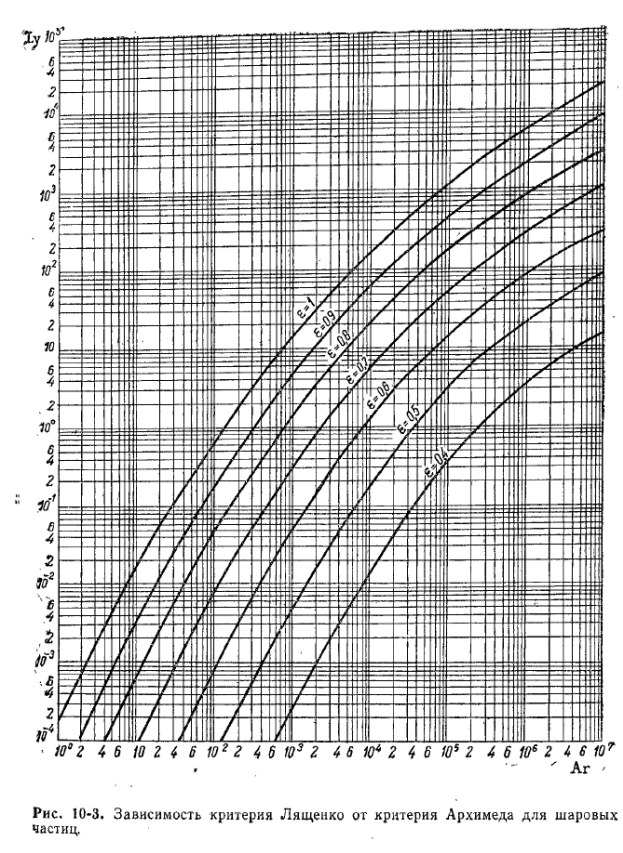

Описание установки (рис. 10-4)

Установка состоит из двух смонтированных на щите стеклянных колонок К1 и К2 внутренним диаметром 4.1,5 мм. В колонке К1 имеются три, а в колонке К2— четыре металлических сетки. На нижних сетках в каждой колонке находятся слои твердых частиц, в колонке К1 — силикагеля или кварцевого песка, в колонке К2 — активного угля.

Воздух, подаваемый вентилятором, проходит через расходомер (реометр) Р и с помощью вентилей В1 и В2 может быть подан под нижнюю сетку либо в колонку К1, либо в колонку К2. Вентиль В3 служит для выпуска воздуха в атмосферу. 1 Падение давления воздуха в той или другой колонке (гидравлическое сопротивление) измеряют дифференциальным манометром (D1 или D2), который через переключатель (П1 или П2) может быть подключен для измерения перепада давления либо в одной нижней секции колонки (положение 1), либо в двух секциях (положение 2), либо во всей колонке (положение 3).

Расход воздуха, проходящего через колонку, определяют по показанию дифманометра D3, присоединенного к реометру Р, и по градуировочному графику реометра.

Методика проведения работы

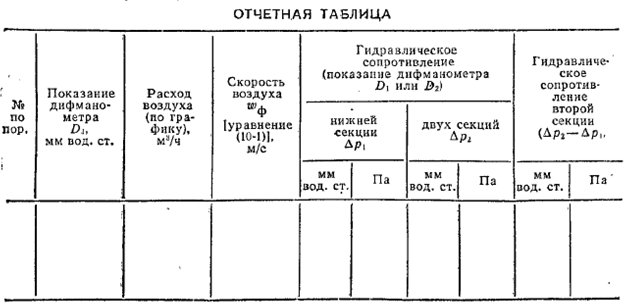

Приступая к работе, закрывают вентили B1 и В2 (см. рис. 10-4) и полностью открывают вентиль В3 на выход воздуха в атмосферу. После этого пускают в ход вентилятор. Открывая впускной вентиль в ту или другую колонку (В1 или В2), устанавливают такой начальный расход воздуха, чтобы показание дифманометра Ре было приблизительно 10 мм вод. ст. Пользуясь переключателем (П1 или П2), измеряют при этом расходе воздуха перепад давления по дифманометру (D1 или D2) в нижней секции колонки —  и в двух секциях —

и в двух секциях —  . Записав результаты измерений в отчетную таблицу, проводят, в той же последовательности измерения при втором значении расхода воздуха, затем при третьем и так до наибольшего, который дает вентилятор, увеличивая каждый раз расход воздуха на такое значение, чтобы показание дифманометра D3 возрастало приблизительно на 10 мм вод. ст. Когда вентиль (В1 или В2) будет открыт полностью, дальнейшее увеличение расхода воздуха в колонке получают, прикрывая вентиль В3, т. е. уменьшая выпуск воздуха в атмосферу. По окончании работы открывают полностью вентиль В3, закрывают вентиль на колонку (В1 или В2) и останавливают вентилятор.

. Записав результаты измерений в отчетную таблицу, проводят, в той же последовательности измерения при втором значении расхода воздуха, затем при третьем и так до наибольшего, который дает вентилятор, увеличивая каждый раз расход воздуха на такое значение, чтобы показание дифманометра D3 возрастало приблизительно на 10 мм вод. ст. Когда вентиль (В1 или В2) будет открыт полностью, дальнейшее увеличение расхода воздуха в колонке получают, прикрывая вентиль В3, т. е. уменьшая выпуск воздуха в атмосферу. По окончании работы открывают полностью вентиль В3, закрывают вентиль на колонку (В1 или В2) и останавливают вентилятор.

Обработка опытных данных и составление отчета

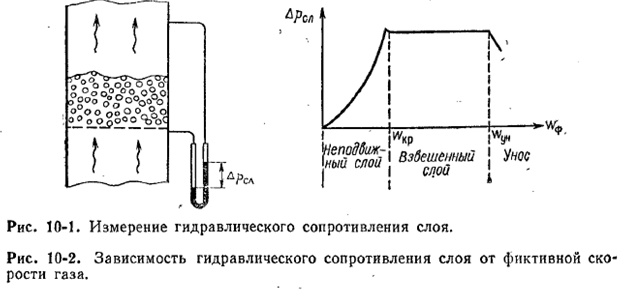

Гидравлическое сопротивление каждой секции колонки, которое показывает дифманометр D1 или D2, в действительности представляет собой суммарное сопротивление сетки и собственно слоя (см. рис. 10-1). Но так как сопротивление сетки мало по сравнению с сопротивлением слоя, то падение давления в секции, которое показывает дифманометр, с достаточной точностью может быть приравнено сопротивлению слоя  . В том, что сопротивление сетки пренебрежимо мало, можно убедиться, сравнивая показания дифманометра D1 в положении 2 и в положении 3 (см. рис. 10-4). По данным отчетной таблицы строят для каждого из двух слоев график зависимости

. В том, что сопротивление сетки пренебрежимо мало, можно убедиться, сравнивая показания дифманометра D1 в положении 2 и в положении 3 (см. рис. 10-4). По данным отчетной таблицы строят для каждого из двух слоев график зависимости  от скорости воздуха wф (см. рис. 10-2) и определяют критическую скорость воздуха wкр для данных частиц. Затем вычисляют критерий Лященко для критической скорости

от скорости воздуха wф (см. рис. 10-2) и определяют критическую скорость воздуха wкр для данных частиц. Затем вычисляют критерий Лященко для критической скорости

и по графику (рис. 10-3) находят при ε=0,4 соответствующее значение критерия Архимеда, по которому определяют средний диаметр частиц d. Далее по тому же графику находят предельное значение критерия Лященко при ε = 1, позволяющее определить скорость уноса wyн и расход воздуха Vун, при котором происходит унос из колонки загруженных в нее твердых частиц. Наконец, по формуле (10-8) определяют вес слоя частиц в каждой секции. Необходимые для расчетов значения плотности и вязкости воздуха берут из табл. VII — см. Приложение.

В отчет о работе должны входить: а) задание; б) схема установки со спецификацией; в) отчетная таблица; г), графики зависимости  . от скорости воздуха д) расчеты диаметра частиц, расхода воздуха Vyн и веса слоя Gсл.

. от скорости воздуха д) расчеты диаметра частиц, расхода воздуха Vyн и веса слоя Gсл.

Контрольные вопросы к работе

1. Что такое фиктивная, действительная и критическая скорости газа?

2. Что такое порозность слоя? В каких пределах изменяется порозность взвешенного слоя?

3. Как изменяется с возрастанием фиктивной скорости газа его действительная скорость в неподвижном и взвешенном слоях?

4. Какой характер имеет зависимость порозности слоя от расхода газа?

5. При каком соотношении действующих сил твердые частицы переходят во взвешенное состояние?

6. От чего зависят значения критической скорости и скорости уноса?

7. Почему с увеличением фиктивной скорости воздуха гидравлическое сопротивление неподвижного слоя растет, а взвешенного слоя остается постоянным?

8. Почему критическая скорость воздуха практически не зависит от высоты слоя?

9. При данном расходе воздуха порозность взвешенного слоя будет больше для крупных частиц или для мелких?

10. Как рассчитать гидравлическое сопротивление взвешенного слоя, зная вес неподвижного слоя?

11. Для чего служит реометр?

Дополнительная литература Аэров М. Э., Тодес О. М. Гидравлические и тепловые основы работы аппаратов со стационарным и кипящим зернистым слоем. Л., Химия, 1968. 510 с. Аэров М. Э.у Тодес О. М., Наринский Д. А. Аппараты со стационарным зернистым слоем. Гидравлические и тепловые основы работы. Л.,, Химия, 1979, 176 с.

ИЗУЧЕНИЕ РАБОТЫ ЦИКЛОНА

Введение

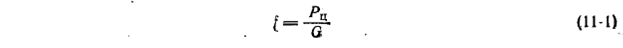

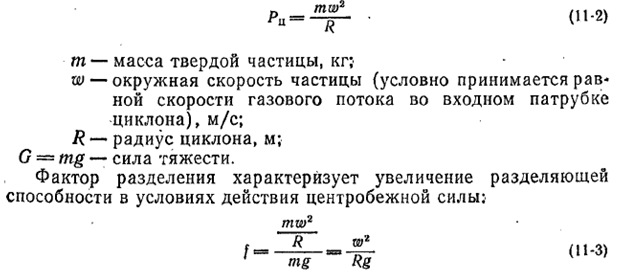

Очистка промышленных газовых потоков от взвешенных в них твердых частиц может осуществляться, например, путем осаждения твердых частиц под действием различных сил: тяжести, центробежных, электростатических, акустических и др. Одним из наиболее простых и широко распространенных способов очистки газовых потоков от находящихся в них твердых частиц является центробежное разделение таких неоднородных систем. В качестве аппаратов — пылеуловителей, в которых можно осуществить этот способ, используют так называемые циклоны различных конструкций. Процесс разделения неоднородных систем газ — твердые частицы под действием центробежных сил обусловливается разностью плотностей газового потока и твердых частиц, находящихся во вращательном движении. Центробежные силы, возникающие при этом, обеспечивают большую эффективность процесса по сравнению с процессом разделения, проходящим в поле только сил тя жести. Соотношение этих сил называют фактором разделения:

Здесь Рц —центробежная сила, отбрасывающая твердую частицу из вращающегося газового потока к стенкам циклона

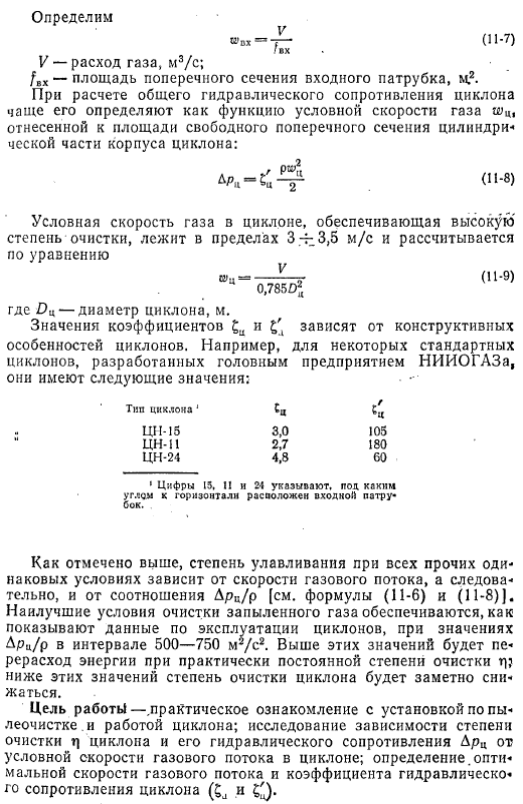

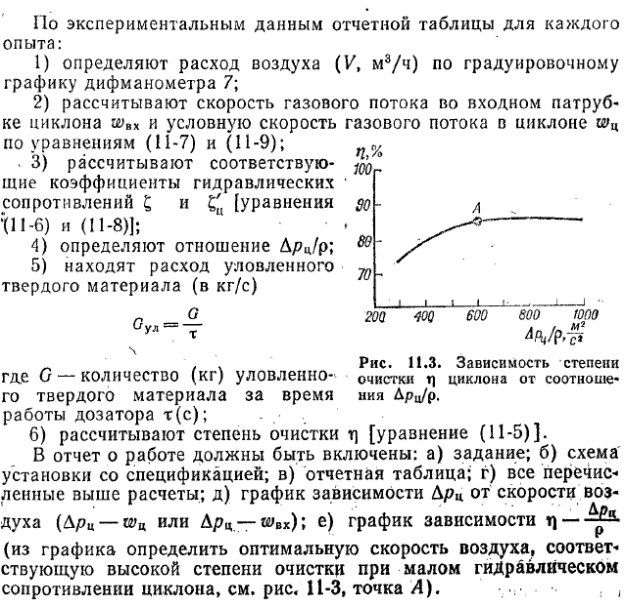

Из выражения (11 -3) видно, что эффективность разделения возрастает с увеличением скорости газового потока и уменьшением радиуса циклона. Однако значительное увеличение скорости связано с резким возрастанием гидравлического сопротивления циклона и усилением местных завихрений, срывающих уже осевшие на внутренней поверхности циклона твердые частицы, что приводит к ухудшению очистки газа. Обычно наиболее эффективными являются скорости газа на входе в циклон в интервале 20—25 м/с. Работа циклона оценивается по совокупности его основных характеристик: 1) эффективности разделения (степени очистки или коэффициента полезного действия) и ,2) гидравлического сопротивления (достижение высокой степени очистки при малом гидравлическом сопротивлении). Степень очистки (%) можно рассчитать, зная начальную Сн и конечную Ск концентрации твердых частиц в газовом потоке, проходящем через циклон

Из выражения (11 -3) видно, что эффективность разделения возрастает с увеличением скорости газового потока и уменьшением радиуса циклона. Однако значительное увеличение скорости связано с резким возрастанием гидравлического сопротивления циклона и усилением местных завихрений, срывающих уже осевшие на внутренней поверхности циклона твердые частицы, что приводит к ухудшению очистки газа. Обычно наиболее эффективными являются скорости газа на входе в циклон в интервале 20—25 м/с. Работа циклона оценивается по совокупности его основных характеристик: 1) эффективности разделения (степени очистки или коэффициента полезного действия) и ,2) гидравлического сопротивления (достижение высокой степени очистки при малом гидравлическом сопротивлении). Степень очистки (%) можно рассчитать, зная начальную Сн и конечную Ск концентрации твердых частиц в газовом потоке, проходящем через циклон

Степень очистки газового потока зависит от размера и плотности твердых частиц, от плотности и вязкости газового потока, от типа циклона и его геометрических размеров и, конечно, от скорости газового потока на входе в циклон,

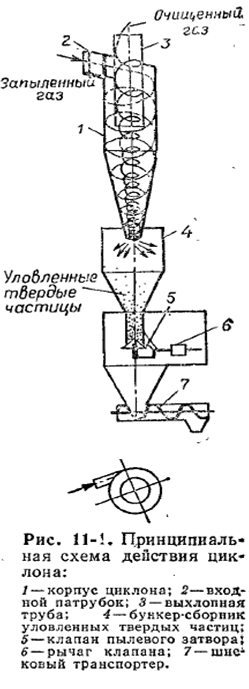

На рис. 11-1 показана принципиальная схема работы циклона конструкции НИИОГАЗа типа ЦН.

Циклон состоит из цилиндроконического корпуса 1, входного патрубка 2 прямоугольного сечения, встроенного по касательной к окружности цилиндрической части корпуса; выхлопной трубы 5, расположенной по оси циклона. Нижний конец конической части корпуса циклона входит в бункер 4, предназначенный для сбора уловленных твердых частиц, выпускное отверстие которого прикрыто клапаном пылевого затвора 5, связанного с рычагом 6. Для непрерывного отвода уловленных твердых частиц служит шнековый транспортер 7. Запыленный воздух входит в циклон через тангенциально встроенный патрубок 2 и, приобретая вращательное движение, опускается спиралеобразно вниз вдоль внутренней поверхности стенок цилиндрической и конической частей корпуса аппарата. Вращаясь вначале в кольцевом пространстве, образованном цилиндрической частью корпуса циклона и выхлопной трубой, а затем в зоне, расположенной ниже торца выхлопной трубы, газовый поток образует внешний вращающийся вихрь. При этом развиваются центробежные силы, под воздействием которых твердые частицы, находящиеся в газовом потоке и обладающие значительно большей плотностью, чем газ, отбрасываются к стенкам корпуса циклона. Движение твердых частиц по внутренней поверхности циклона к бункеру 4 обусловлено не только влиянием силы тяжести, но и воздействием силы давления газового потока, направленного вниз. Достигнув нижнего торца конической части корпуса циклона, твердые частицы поступают в бункер 4. В конической части корпуса циклона газовый поток начинает менять направление и перемещаться вверх к выхлопной трубе, образуя внутренний вращающийся вихрь. Освобожденный от основной массы твердых частиц воздушный поток попадает в выхлопную трубу 3 и, поднимаясь по ней винтообразно вверх, удаляется из циклона.

Оптимальное значение скорости газа на входе в аппарат, обеспечивающей высокую степень очистки, определяют в каждом от дельном случае с учетом свойств разделяемых неоднородных систем (например, фракционного состава твердой фазы, слипаемости твердых частиц, допустимого уноса твердых частиц и др.), условий работы циклона и его гидравлического сопротивления.

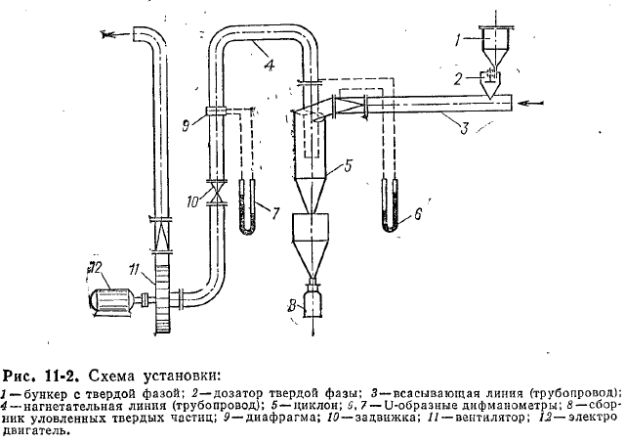

Общее гидравлическое сопротивление циклона, установленного, как показано на схеме (рис. 11-2), можно представить как сумму потерь давления на преодоление сопротивления трения и местных сопротивлений, а именно: потери давления при входе в циклон; потери давления на преодоление сопротивления трения в корпусе циклона; потери давления при переходе газового потока из внешней зоны циклона большого диаметра во внутреннюю зону (в выхлопную трубу) с поворотом на 180°; потери давления на преодоление сопротивления трения в выхлопной трубе. Выражая общее гидравлическое сопротивление через динамический напор во входном патрубке и заменяя сумму частных коэффициентов гидравлических сопротивлений общим коэффициентом гидравлического сопротивления циклона ξц, получим

Описание установки (рис. 11-2)

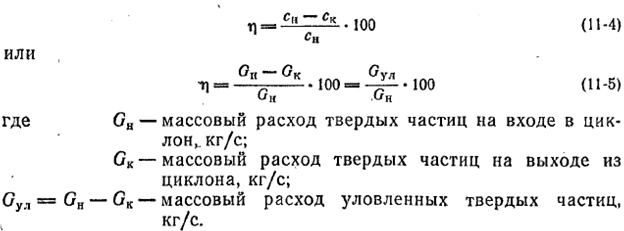

Твердые частицы из бункера 1 с помощью дозатора 2 поступают в трубопровод 3 и образуют с движущимся в этом трубопроводе воздухом запыленный воздушный поток. Уловленные в циклоне твердые частицы собираются в емкости 8. Циклон (типа ЦН-15) является основным аппаратом в представленной схеме; внутренний диаметр его цилиндрической части 170 мм (входной патрубок имеет размеры 115Х-35 мм). Циклон соединен с вытяжным вентилятором (с электродвигателем 12) системой трубопроводов — входным всасывающим 3 и выходным нагнетательным 4 (относительно циклона). Расход воздуха регулируется задвижкой 10. В качестве измерительных приборов использованы: для определения расхода воздуха — дифференциальный U-образный манометр 7, подключенный к диафрагме 9, для определения гидравлического сопротивления циклона — дифференциальный U-образный манометр 6, подсоединенный на входе в циклон и выходе из него.

Методика проведения эксперимента

Исследование работы циклона проводят в два этапа. В первом этапе определяют гидравлическое сопротивление циклона в зависимости от скорости газового потока; во втором — степень очистки циклона в зависимости от скорости газового потока при постоянной концентрации в нем твердых частиц. В первой части работы исследование проводят на незапыленном воздухе. Включают вентилятор 11 и устанавливают с помощью задвижки 10 необходимый расход воздуха в пределах, заданных преподавателем (6—8 значений расходов). Показания дифманометров 6 и 7 снимают при установленном расходе воздуха одновременно по команде «отсчет» и заносят в отчетную таблицу. Во второй части работы исследование проводят на запыленнем воздухе при тех же значениях расходов воздуха, что и в первом этапе исследовании. С целью сохранения постоянной концентрации твердых частиц в газовом потоке в каждом опыте расход твердой фазы регулируют дозатором путем изменения частоты вращения тарелки дозатора 2. В качестве твердой фазы для создания запыленного воздуха используют твердый сыпучий материал (например, силикатный катализатор, кварцевый песок) со средним размером частиц 40-60 мкм. Перед началом работы проверяют наличие твердого сыпучего материала в бункере 1, настраивают на необходимый расход твердой фазы дозатор 2, предварительно продувают систему, включив на некоторое время вентилятор, затем освобождают от твердого материала сборник 8. После этого можно считать установку подготовленной к проведению исследований.

Включают вентилятор и с помощью регулирующей задвижки 10 устанавливают нужный расход воздуха. Затем включают в работу одновременно дозатор твердой фазы и секундомер. По мере накопления определенного объема материала в сборнике 8 останавливают дозатор с одновременной отсечкой секундомера. Вентилятор продолжает работать в заданном режиме еще некоторое время (3—5 мин), а затем его останавливают. Твердый материал 1, уловленный из газового потока, за время опыта в сборнике взвешивают на технических весах. После этого приступают к подготовке установки для проведения очередного опыта. (Исследования проводят при 6—8 значениях расхода воздуха). Полученные в каждом опыте данные заносят в отчетную таблицу.

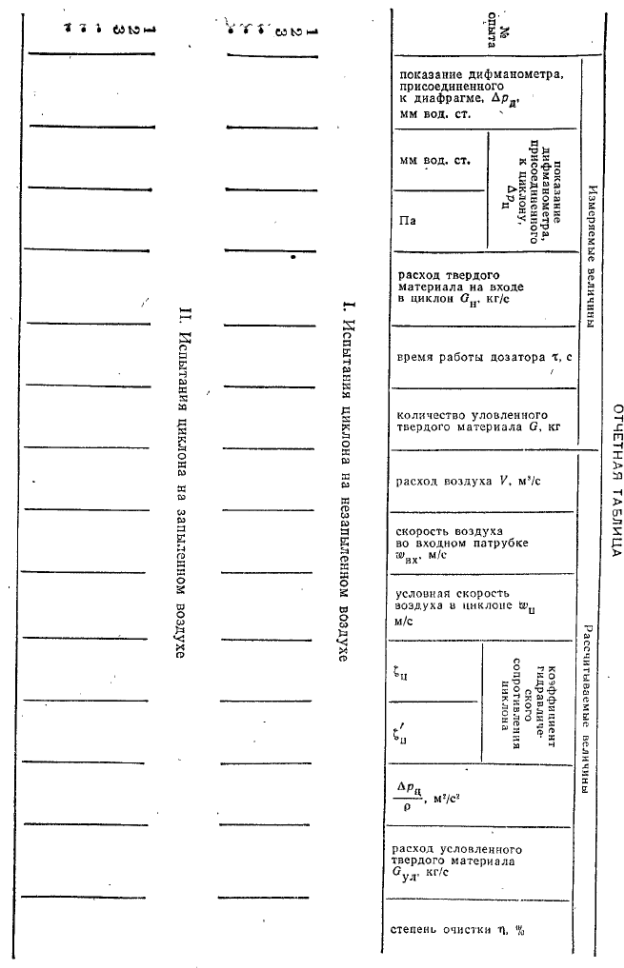

Обработка опытных данных и составление отчета

Контрольные вопросы к работе

1. Какие системы в гидромеханике называют неоднородными?

2. Что такое пыль?

3. Какие аппараты применяют для улавливания пыли?

4. Как устроен циклон?

5. За счет чего в циклоне возникает центробежная, сила?

6. Что такое фактор разделения?

7. Как влияют диаметр циклона и скорость газового потока на его разделяющую способность?

8. С какой целью в промышленной практике прибегают к применению батарейных циклонов?

9. Что называют степенью очистки или коэффициентом полезного действия циклона?

10. Как определить концентрацию твердых частиц в газовом потоке на выходе из циклона и количество унесенной твердой фазы?

11. Что понимают под гидравлическим сопротивлением циклона, как его рассчитывают и какие факторы влияют на него?

12. Как рассчитать коэффициент гидравлического сопротивления циклона?

13. Указать последовательность действий при пуске и остановке экспериментальной установки.

Дополнительная литература

Гордон Г. М., Пейсахов И. Л. Пылеулавливание и очистка газов в цветной металлургии. Изд. 3-е. М., Металлургия, 1977. 455 с. Павлов К. Ф., Романков П. Г., Носков А. А. Примеры и задачи по курсу процессов и аппаратов химической промышленности. Изд. 8-е. Л., Химия» 1976. 552 с. " 1 _ Плановский А, Рамм В. М., Каган С. 3. Процессы и аппараты химической технологии. Изд. '5-е. М., Химия, 1968. 848с.

Работа 6

ИЗУЧЕНИЕ ПРОЦЕССА ТЕПЛООТДАЧИ В КОЖУХОТРУБНОМ ТЕПЛООБМЕННИКЕ

Введение

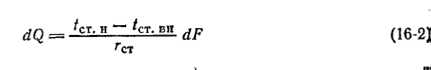

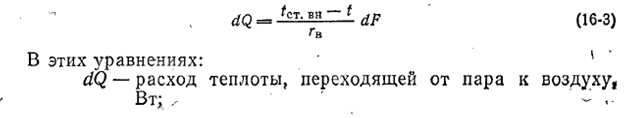

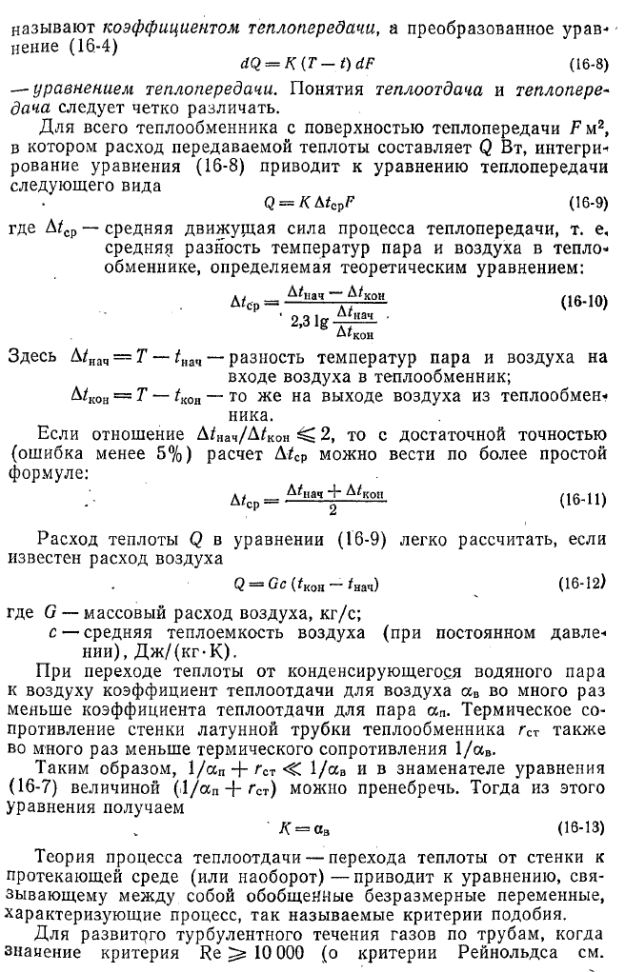

Кожухотрубные теплообменники относятся к наиболее распространенным производственным теплообменным аппаратам. Кожухотрубный теплообменник состоит из пучка трубок, концы которых закреплены в трубных решетках, наружного корпуса и двух крышек (рис. 16-1). Назначение теплообменника — передача теплоты от одного вещества, проходящего по трубному (или межтрубному) пространству теплообменника, к другому веществу, проходящему по межтрубному (или трубному) пространству. В данной работе изучают передачу теплоты в кожухотрубном теплообменнике при нагревании в нем атмосферного воздуха греющим водяным паром (насыщенным), поступающим по паропроводу из котельной. Рассмотрим переход теплоты от пара, конденсирующегося в межтрубном пространстве, через стенку трубки к воздуху, проходящему по трубке (рис, 16-2), Давление пара постоянно во времени и практически одинаково в любом месте межтрубного пространства, следовательно, везде вдоль поверхности трубки будет одинакова и температура конденсирующегося пара Т. Температура воздуха вдоль поверхности трубки будет меняться, так как воздух, проходя по трубке, нагревается. Выделим в некотором месте трубки бесконечно малый кольцевой участок поверхности dF. Пусть в этом месте температура воздуха внутри трубки будет t.

Тогда для установившегося процесса перехода теплоты через участок поверхности dF (м2) можно написать следующие уравнения:

1. Уравнение теплоотдачи — перехода теплоты от конденсирующегося пара к наружной поверхности трубки:

2. Уравнение теплопроводности — перехода теплоты через стенку трубки:

3. Уравнение теплоотдачи — перехода теплоты от внутренней поверхности трубки к воздуху:

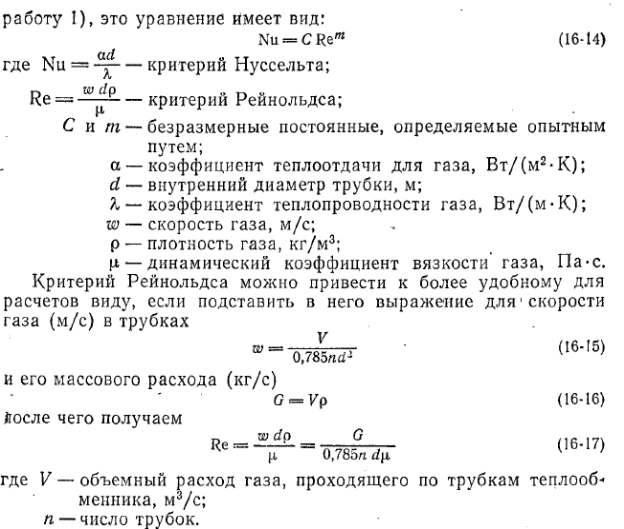

Цель работы — получение по экспериментальным данным зависимости критерия Нуссельта от критерия Рейнольдса и определение констант С и m в критериальном уравнении (16-14).

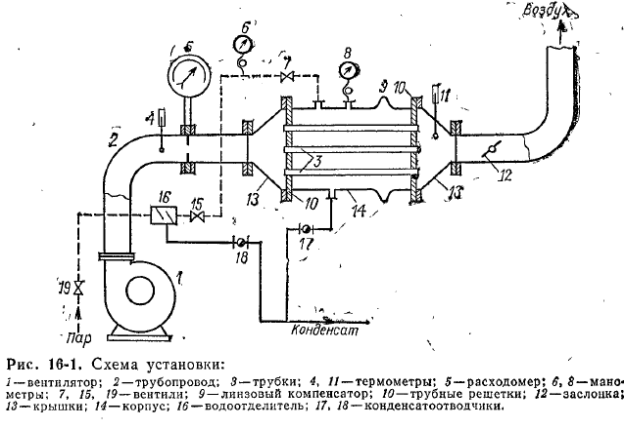

Описание установки (рис. 16-1)

Вентилятор 1 по трубопроводу 2 подает воздух в трубки 3 кожухотрубного теплообменника, в котором воздух нагревается, после чего он уходит в вентиляционный канал. Расход воздуха можно изменять поворотной заслонкой 12. В трубопроводе перед теплообменником установлен расходомер 5 — нормальная диафрагма с поплавковым дифференциальным манометром, шкала которого проградуирована в метрах кубических в час. Температуры воздуха, входящего в теплообменник и выходящего из него, измеряют термометрами 4 и 11. Кожухотрубный теплообменник изготовлен из латунных трубок диаметром 25X2,5 мм, заключенных в стальной корпус. Число трубок 31, рабочая длина каждой трубки 800 мм. Поверхность теплообмена (суммарная боковая поверхность всех трубок) составляет 1,56 м2. В связи с тем, что корпус и трубки теплообменника выполнены из металлов с разными коэффициентами линейного расширения, корпус теплообменника снабжен линзовым компенсатором 9 для устранения температурных напряжений. Снаружи теплообменник покрыт слоем теплоизоляции. Греющий пар, поступающий по паропроводу из котельной, проходит через водоотделитель 16, где отделяется конденсат, образовавшийся в паропроводе. Осушенный пар направляется в межтрубное пространство теплообменника и конденсируется там при постоянном давлении, отдавая теплоту воздуху, проходящему по трубам. Давление пара в паропроводе (избыточное) показывает манометр 6. Давление пара в межтрубном пространстве регулируют вентилем 7 и измеряют манометром 8. Конденсат греющего пара из межтрубного пространства и из водоотделителя 16 отводится через конденсатоотводчики (конденсационные горшки) 17 и 18, не пропускающие пар, а пропускающие только конденсат, который возвращается в котельную. Продувка межтрубного пространства теплообменника (отвод воздуха) производится через байпас (обводную линию) конденсационного горшка.

Методика проведения работы

Ознакомившись с установкой и с инструкцией по работе и получив задание от преподавателя, пускают вентилятор и устанавливают заслонкой 12 максимальный расход воздуха. Открыв полностью вентили 15 и 19 на паропроводе 1, продувают паром межтрубное пространство теплообменника и конденсационный горшок 17, открывая слегка вентиль 7. При этом необходимо следить, чтобы давление пара в межтрубном пространстве не превышало 0,1 МПа по манометру 8. Затем устанавливают по этому манометру заданное преподавателем давление греющего пара в межтрубном пространстве. В дальнейшем в течение всей работы это давление необходимо поддерживать строго постоянным, так как по его значению определяют по табл. IV (см. Приложение) температуру насыщенного пара Т. Через 5 мин записывают температуры воздуха — показания термометров 4 и 11. После этого, переставив заслонку 12, переходят на следующий меньший расход воздуха. Через 5 мин снова записывают показания термометров и т.д. Таким путем получают данные о температурах воздуха до и после теплообменника для шести расходов воздуха. Чтобы сохранить развитый турбулентный режим течения воздуха в трубках теплообменника (Re ≥ 10000), наименьший расход воздуха не должен быть ниже 300 м3/ч.

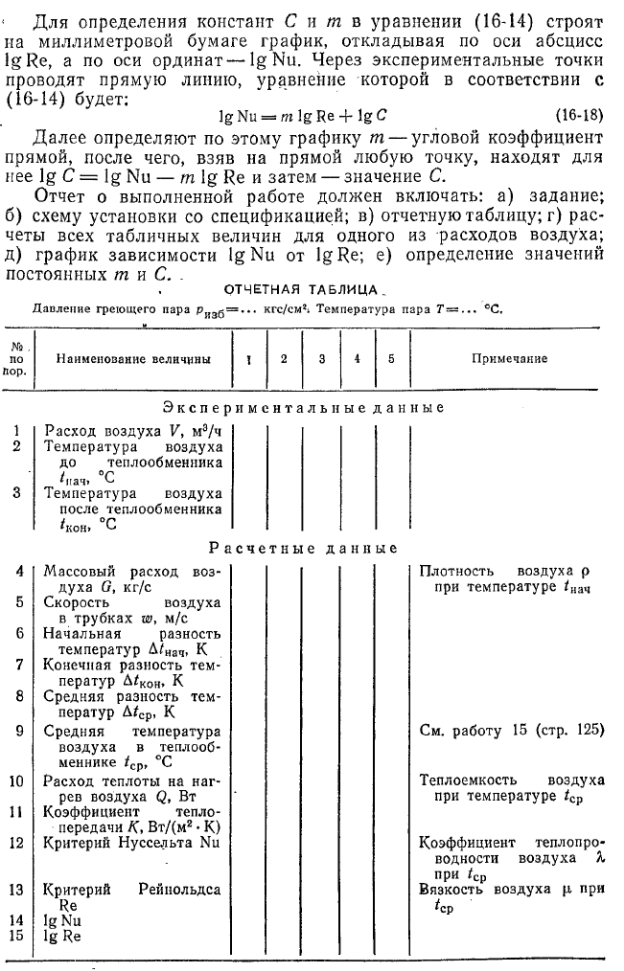

Обработка опытных данных и составление отчета

Полученные экспериментальные и расчетные данные записывают в отчетную таблицу. Необходимые для расчетов данные о физических свойствах насыщенного водяного пара и воздуха берут из табл. IV и VII — см. Приложение (там же см. табл. IX)

Контрольные вопросы к работе 6

1. Из каких основных частей состоит кожухотрубный теплообменник?

2. Чем отличается по физическому смыслу коэффициент теплопередачи от коэффициента теплоотдачи?

3. Может ли в каком-либо теплообменнике коэффициент теплопередачи быть больше любого из коэффициентов теплоотдачи?

4. Для чего служит линзовый компенсатор?

5. При развитом турбулентном течении воздуха по трубе (т = 0,8), как зависит коэффициент теплоотдачи от диаметра трубы?

6. Для чего служит диафрагма с поплавковым дифманометром? Как устроен поплавковый дифманометр?

7. Разность каких температур входит в уравнение теплоотдачи и каких — в уравнение теплопередачи?

8. Каково назначение конденсационного горшка, как он работает?

9. На каком основании в данной работе коэффициент теплоотдачи для воздуха приравнивается коэффициенту теплопередачи?

10. Как определяют температуру конденсации греющего пара?

Дополнительная литература

Михеев М. Л., Михеева И. М. Основы теплопередачи. Изд. 2-е. М., Энергия, 1977. 343 с. Романков П. Г., Носков А. А. Сборник расчетных диаграмм по курсу процессов и аппаратов химической технологии. Изд. 2-е. Л., Химия, 1977. 24 с.

Работа 7. ИЗУЧЕНИЕ ПРОЦЕССА РЕКТИФИКАЦИИ И ЕГО МОДЕЛИРОВАНИЕ НА ЭЛЕКТРОННО-ВЫЧИСЛИТЕЛЬНОЙ МАШИНЕ (ЭВМ). ОПРЕДЕЛЕНИЕ КОЭФФИЦИЕНТА МАССОПЕРЕДАЧИ В ПРОЦЕССЕ АБСОРБЦИИ

Введение

В химической, нефтеперерабатывающей, пищевой и других отраслях промышленности для разделения жидких смесей на технически чистые продукты широко применяют ректификацию. Этот процесс основан на различной летучести составляющих смесь компонентов, т. е. на различии в температурах кипения компонентов при одинаковом давлении. Процесс рёктификации осуществляют в противоточных аппаратах, называемых ректификационными колоннами. Наибольшее распространение в промышленности получили тарельчатые ректификационные колонны с колпачковыми, ситчатыми и провальными тарелками. Через ректификационную колонну противотоком — навстречу друг другу — проходят неравновесные по составу потоки пара и жидкости. Поток пара идет в колонне снизу вверх, жидкость стекает сверху вниз. На каждой тарелке колонны пар и жидкость вступают в контакт. Вследствие отсутствия равновесия между жидкостью и паром на тарелке возникает между ними процесс массообмена (обмена компонентами), в результате которого составы пара и жидкости изменяются, приближаясь к равновесным. Пар становится богаче более летучим (низкокипящим) компонент том, а жидкость — менее летучим (высококипящим). В тарельчатых ректификационных колоннах контакт и массообмен между паром и жидкостью осуществляются во время барботажа — прохождения пузырьков и струек пара через слой жидкости на тарелке. На колпачковых тарелках барботаж происходит по периметру колпачков, края которых имеют зубцы или прорези для раздробления потока пара на отдельные мелкие паровые струйки.

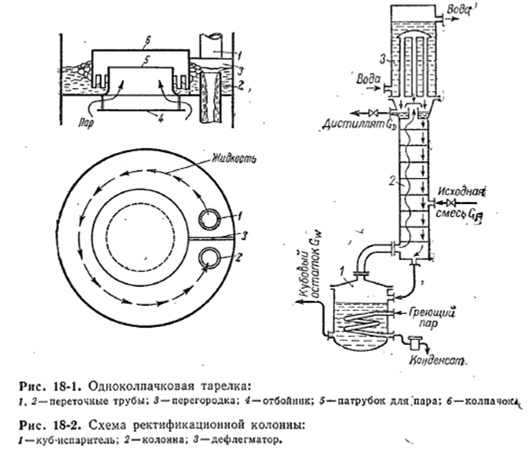

На рис. 18-1 показана одноколпачковая тарелка лабораторной колонны для разделения бинарной смеси этиловый спирт — вода. В результате происходящего на тарелках обмена компонентами поток пара, поднимаясь вверх по колонне, все более обогащается спиртом, а поток жидкости, стекая по тарелкам вниз, все более им обедняется. Пар, поступающий в ректификационную колонну под ее нижнюю тарелку (рис. 18-2), имеет малую концентрацию спирта. Этот пар идет в колонну из куба-испарителя, где он образуется при кипении бедной спиртом жидкости, стекающей в куб-испаритель с нижней тарелки колонны. С верхней тарелки колонны пар с высокой концентрацией спирта уходит в расположенный над колонной конденсатор (дефлегматор), в котором он полностью конденсируется. Часть образовавшегося конденсата — жидкости с высокой концентрацией спирта — поступает на верхнюю тарелку колонны и далее стекает по тарелкам вниз. Эту жидкость называют флегмой. Остальную жидкость из дефлегматора отбирают в качестве верхнего продукта разделения — дистиллята GD- На одну из тарелок в средней части колонны непрерывно подают на разделение исходную бинарную смесь (питание) GF, а из куба-испарителя отбирают часть поступающей в него бедной спиртом жидкости в качестве нижнего продукта разделения — кубового остатка Gw. Таким образом, в ректификационной колонне осуществляется непрерывный процесс разделения подаваемой в колонну исходной смеси GF на дистиллят GD С высоким содержанием спирта и кубовый остаток Gw с малой его концентрацией. Концентрации получаемых продуктов разделения зависят от числа тарелок в колонне и от режима ее работы. Для того чтобы в кубе-испарителе происходило непрерывное кипение жидкости, его обогревают греющим паром, конденсирующимся в змеевике, а дефлегматор, в котором конденсируется пар с большим содержанием спирта, охлаждают водой. Ректификационная установка связана с электронной вычислительной машиной УМ-1Н-ХМ, находящейся в другом помещении. На промышленных предприятиях задачей ЭВМ, связанных с ректификационными колоннами, является управление их работой, При возможных в производственных условиях нарушениях режима работы колонны (например, при изменении состава или расхода питания, при необходимости изменения состава продуктов ректификации и др.) ЭВМ очень быстро (за доли секунды) производит все необходимые расчеты и дает команду соответствующим автоматическим устройствам осуществить те или иные действия, как-то: изменить расход флегмы, подать питание на другую тарелку, изменить подачу греющего пара и т. д. Такая автоматизированная система управления технологическим процессом (АСУТП) сложна и требует оснащения ректификационной установки многими контрольно-измерительными и регулирующими приборами. В данной лабораторной установке ЭВМ используется для работы только в информационном режиме и в режиме «помощника оператора».

Дата добавления: 2014-12-20; просмотров: 2554;