Государственное образовательное учреждение высшего и профессионального образования 2 страница

1. На преодоление каких потерь затрачивается энергия при движении жидкостей по трубопроводам?

2. В какую форму переходит механическая энергия потока, теряемая при движении?

3. Что такое средняя скорость потока?

4. Какую шероховатость называют эквивалентной?

5. Как влияет шероховатость на потери энергии потока?

6. Как экспериментально определить коэффициент трения и коэффициент местного сопротивления?

7. Как определить эквивалентную шероховатость трубы?

8. Почему задвижка, кран и вентиль оказывают различные сопротивления?

9. Как при этом исследовании измеряют расход воды, текущей по трубопроводу?

10. Каков порядок пуска центробежного насоса?

11. Физический смысл критериев Эйлера и Рейнольдса.

12. Какова общая форма зависимости коэффициента трения от критерия Рейнольдса? Дополнительная литература Френкель Н. 3. Гидравлика. Изд. 2-е, М. — Л., Госэнергоиздат, 1956. 456 с, Чугаев Р. Р. Гидравлика. Л., Энергия, 1975. 559 с.

Работа 4 ОПРЕДЕЛЕНИЕ ХАРАКТЕРИСТИК ЦЕНТРОБЕЖНОГО НАСОСА. ОПРЕДЕЛЕНИЕ ХАРАКТЕРИСТИК ЦЕНТРОБЕЖНОГО ВЕНТИЛЯТОРА. РАБОТА ЦЕНТРОБЕЖНОГО ВЕНТИЛЯТОРА НА СЕТЬ

Введение

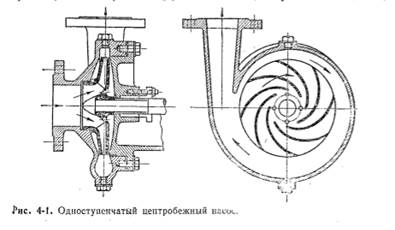

Одноступенчатый центробежный насос имеет улиткообразный корпус, внутри которого находится рабочее колесо (рис. 4-1). У многоступенчатого центробежного насоса внутри корпуса расположено несколько рабочих колес, насаженных на общий вал и работающих последовательно. Рабочее колесо центробежного насоса состоит из двух дисков, соединенных изогнутыми лопастями. Жидкость, находящаяся между ними, приводится во вращение вместе с рабочим колесом. При этом каждая частица жидкости перемещается по сложной траектории. Во-первых, центробежная сила, отбрасывая жидкость,

заставляет ее двигаться радиально, вдоль лопаток от оси колеса к периферии. Во-вторых, увлекаемая лопатками вращающегося колеса жидкость, помимо радиальной скорости приобретает еще окружную скорость, одинаковую со скоростью колесам. Так как окружная скорость на периферии колеса больше, чем у входа из лопатки, то абсолютная (равнодействующая) скорость жидкости на выходе из колеса больше, чем на входе. Таким образом, жидкость, проходящая через рабочее колесо центробежного насоса, приобретает добавочное количество энергии. Жидкость, стремительно выбрасываемая с периферии рабочего колеса, поступает в улиткообразный спиральный канал (см. рис. 4-1), который, кольцом охватывает рабочее колесо. Увеличивающееся к выходному патрубку поперечное сечение спирального канала приводит к плавному снижению большой скорости, полученной жидкостью на выходе из рабочего колеса, до нормальной скорости в трубопроводе. При этом часть кинетической энергии жидкости переходит в потенциальную, что сопровождается увеличением давления (напора) жидкости. В многоступенчатых центробежных насосах для повышения напора жидкость, выходящая из первого рабочего колеса, поступает с помощью направляющего аппарата на второе рабочее колесо, затем на третье и т. д.

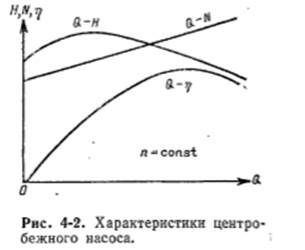

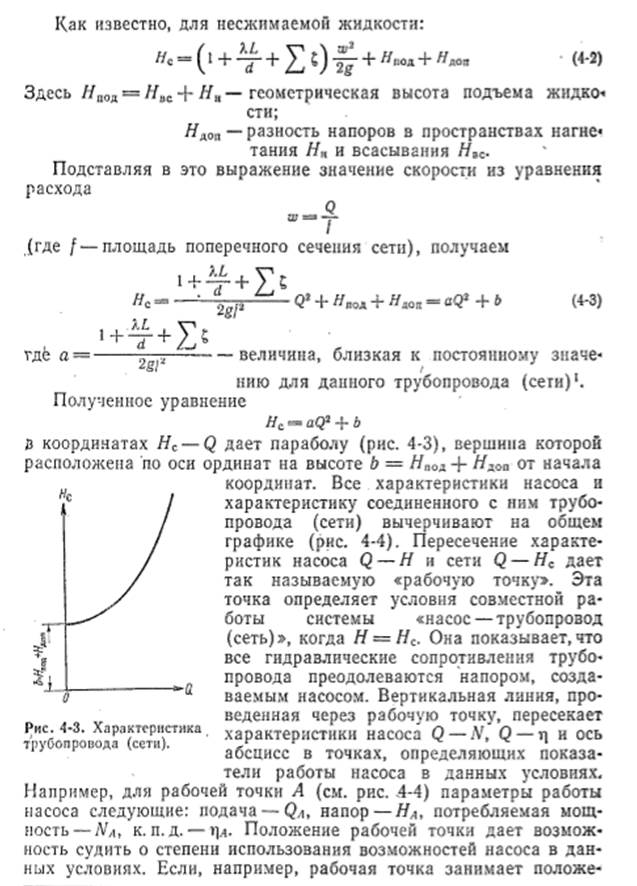

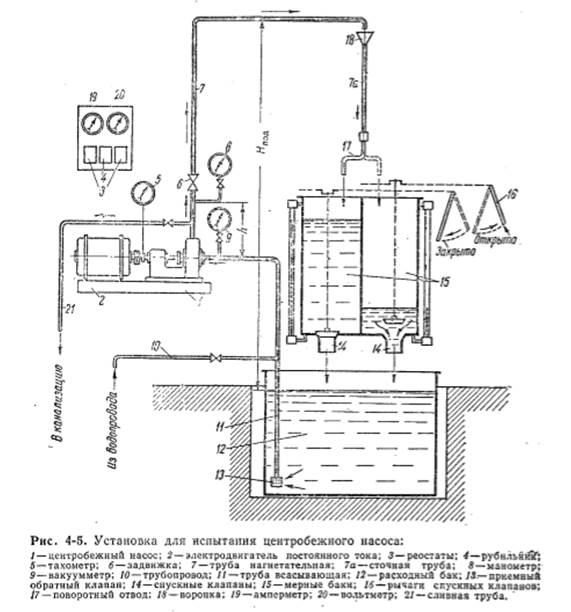

Общий напор, создаваемый многоступенчатым насосом, приблизительно равен сумме напоров, приобретенных жидкостью в каждом рабочем колесе. Центробежные насосы, не имеющие специальных пусковых устройств, перед пуском необходимо заливать перекачиваемой жидкостью. Чтобы заливаемая в насос жидкость могла удержаться в нем, на нижнем конце всасывающей трубы, опускаемой в тот резервуар, из которого насос забирает жидкость, устанавливают приемный обратный клапан с наружной сеткой (см. рис. 4-5). Обратный клапан пропускает жидкость только в одном направлении, в данном случае — к насосу. При заливе перед пуском или в случае остановки насоса клапан садится на седло и жидкость из насоса не вытекает. У центробежного насоса с изменением подачи изменяются и другие параметры его работы — напор, мощность, коэффициент полезного действия. Величины, характеризующие работу центробежного насоса при данном постоянном числе оборотов, обычно представляют в виде графических зависимостей напора Н, мощности N и к. п. д.) от подачи Q (рис. 4-2). Зависимости Q —Н, Q — N и Q — η называются характеристиками насоса и устанавливаются опытным путем. Этими характеристиками широко пользуются при изучении работы центробежных насосов и при их выборе. При изменении в небольших пределах частоты вращения п центробежного насоса его подача Q, напор Н и потребляемая мощность N также изменяются в следующих соотношениях:

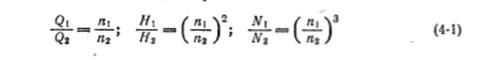

Как видно из рис. 4-2, с увеличением подачи Q мощность N, потребляемая насосом, непрерывно возрастает. При закрытой задвижке на нагнетательном трубопроводе (Q = 0) насос потребляет минимальную мощность (на преодоление трения в подшипниках и сальнике и на перемешивание жидкости рабочим колесом в корпусе насоса). Поэтому, чтобы не перегружать электродвигатель, необходимо пускать центробежный насос при закрытой задвижке. Выбор насоса и установление его частоты вращения зависят от условий работы насоса на сеть (трубопровод). Эти условия определяются так называемой характеристикой сети (Q — Нс), т. е. зависимостью между подачей Q и напором Нс, необходимым для преодоления (сети) всех сопротивлений данного трубопровода

ние А (см. рис. 4-4), то насос работает с к. п. д. ηа, значительно меньшим максимального значения т]макс, с каким он мог бы работать на другую сеть, с другой характеристикой, при которой рабо чая точка занимала бы положение В.

Цель работы — практическое ознакомление с насосной установкой, определение по экспериментальным данным зависимостей Q — Н, Q — N, Q — η , Q — Нс и параметров рабочей точки.

Описание установки (рис. 4-5). Центробежный насос 1 установлен на одном валу с электродвигателем постоянного тока 2, что позволяет проводить испытания насоса при разных частотах вращения, изменение которых легко осуществляется с помощью реостатов 3. Частоту вращения измеряют тахометром 5. Мощность, потребляемую насосом, определяют по показаниям амперметра 19 и вольтметра 20. Вода засасывается насосом из расходного бака 12, установленного ниже пола помещения. На всасывающем трубопроводе 11 установлены приемный обратный клапан 13, препятствующий стоку воды при заливе насоса, и вакуумметр 9. Залив насоса производят через трубопровод 10. На нагнетательном трубопроводе 7 установлены манометр 8 и задвижка 6 для регулирования расхода (подачи) воды. Вода из нагнетательного трубопровода поступает в воронку 181, а из нее через трубу 7а и поворотный отвод 17 — в один из мерных баков 15, Каждый из баков имеет показатель уровня (водомерное стекло), шкала которого проградуирована в литрах. В донной части баков расположены широкие спускные отверстия с клапанами 14, открытие и закрытие которых производится рычагами 16. При открытии спускного клапана 14 вода из мерного бака 15 быстро сливается в бак 12, откуда вновь засасывается насосом 1. Такая замкнутая схема гарантирует бесперебойное питание установки водой и делает опытную установку независимой от местного водопровода, а также позволяет избежать отпотевания труб и стенок баков.

Методика проведения работы.

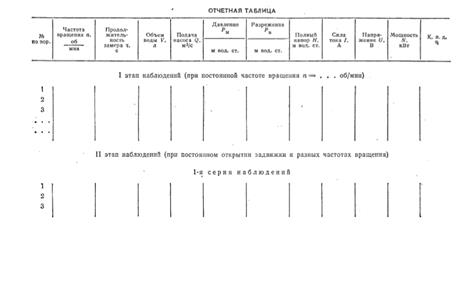

Испытание насосной установки проводят в два этапа. На первом этапе определяют величины, необходимые для построения характеристик насоса: Q — Н, Q — N, Q — η; на втором — величины, необходимые для построения характеристики сети Q — Нс. На первом этапе испытания проводят при постоянной частоте вращения насоса, но при разных расходах воды (подачах насоса). Изменение подачи производят постепенным открытием задвижки 6 на нагнетательной трубе 7. Первое наблюдение проводят при полностью закрытой задвижке; последующие — при постепенном открытии задвижки (примерно на один оборот шпинделя для каждого нового режима работы). Для удобства установления режима на шпинделе задвижки нанесены риски. Последнее наблюдение на первом этапе проводят при полностью открытой задвижке. При каждом повороте задвижки (в сторону открытия) частота вращения насоса будет уменьшаться, поэтому сразу же после поворота задвижки необходимо с помощью реостатов восстановить заданную частоту вращения насоса, а затем одновременно произвести замеры: 1) подачи насоса, 2) разрежения во всасывающей трубе, 3) давления в нагнетательной трубе, 4) напряжения и силы электрического тока. На втором этапе работы испытания проводят при постоянном (заданном) открытии задвижки, но при разных частотах вращения насоса. Наблюдения проводят при трех разных частотах вращения. Для каждой частоты вращения производят замеры: 1) подачи насоса, 2) разрежения во всасывающей трубе й 3) давления в нагнетательной трубе. Затем изменяют положение задвижки (по заданию преподавателя) и проводят вторую серию наблюдений' при тех же трех значениях частот вращения, что и в первой серии. Выше указано, что вершина параболы (характеристика Q—Нс) расположена по оси ординат на расстоянии Ь от начала координат:

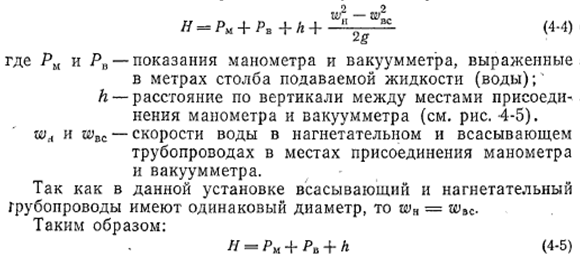

Так как в данной установке дополнительного напора Ядоп нет, то Ь =ЯП0Д. По данным, полученным во втором этапе испытания, строят две характеристики Q — Нс и совместно с характеристиками насоса, полученными в первом этапе наблюдений (Q — Н, Q — N, Q — η)> наносят их на общий график (см. рис. 4-4). На пересечении кривых Q — Нс и Q — Н получают рабочие точки А и В и определяют параметры работы насосной установки. Замер показателей работы насоса производят следующим образом. Подача насоса. Установив заданную частоту вращения, закрывают в одном из мерных баков 15 спускной клапан 14 поворотом рычага 16. Спускной клапан во втором мерном баке должен быть открыт. Затем быстро переводят поворотный отвод 17 на мерный бак с закрытым клапаном и одновременно включают секундомер. По заполнении мерного бака водой (примерно на 3Д) переводят поворотный отвод 17 в прежнее положение, т. е. на второй бак с открытым спускным клапаном, и одновременно выключают секундомер. Количество воды, замеренное по водомерному стеклу, и время по секундомеру записывают в отчетную таблицу. По окончании записей сливают воду с помощью рычага 16 и устанавли вают задвижкой 6 новый расход воды. Напор (полный напор) насоса Н, выраженный в метрах столба подаваемой жидкости, определяют следующим образом

Обработка опытных данных и составление отчета

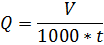

Подача насоса (м3/с) ,

где V — объем воды, определенный по водомерному стеклу, л; t —продолжительность замера, с.

Мощность, потребляемая насосной установкой (кВт)

где U — напряжение, В; I — сила тока, А.

Коэффициент полезного действия насоса

где  — плотность жидкости, кг/м3; g — ускорение свободного падения, м/с2. Все величины, измеренные в процессе испытания и полученные расчетом, записывают в отчетную таблицу. Работу заканчивают построением графика (см. рис. 4-4) и определением параметров рабочих точек А и В. В отчет должны быть включены задание и схема установки со спецификацией.

— плотность жидкости, кг/м3; g — ускорение свободного падения, м/с2. Все величины, измеренные в процессе испытания и полученные расчетом, записывают в отчетную таблицу. Работу заканчивают построением графика (см. рис. 4-4) и определением параметров рабочих точек А и В. В отчет должны быть включены задание и схема установки со спецификацией.

Контрольные вопросы к работе 4

1. Как устроен центробежный насос?

2. Из каких составляющих складывается абсолютная скорость жидкости в рабочем колесе насоса? 3. Какое назначение имеет спиральный улиткообразный канал?

4. Какие зависимости называются характеристиками центробежного насоса?

5. Для чего служит приемный обратный клапан?

6. Из чего складывается напор Яс, теряемый в сети?

7. Какой физический смысл имеет характеристика сети?

8. В каком случае характеристика сети проходит через начало координат?

9. Какой физический смысл имеет рабочая точка?

10. Как изменяют при работе на установке характеристику сети?

11. Когда применяют многоступенчатые центробежные насосы?

12. Почему центробежный насос пускают в ход при закрытой задвижке на нагнетательной линии?

Дополнительная литература

Черкасский В. M.t Романова Т. М., Кауль Р. Л. Насосы, компрессоры, вентиля торы. Изд. 2-е. М., Энергия, 1968. 304 с.

Вентиляторами называют машины, предназначенные для перемещения газов при атмосферном давлении или близком к нему. Перемещаемый газ подвергается в вентиляторе незначительному сжатию — разность давлений газа после вентилятора и до него не превышает 104 Па (0,1 кгс/см2 или 1000 мм вод. ст.), а обычно бывает много меньше. По устройству вентиляторы разделяют на центробежные и осевые. Центробежные вентиляторы создают большую разность давлений, чем осевые. Сжатие и перемещение газа в центробежном вентиляторе происходит под действием центробежной силы, возникающей при вращении с большой скоростью рабочего колеса вентилятора (рис. 5-1). Это колесо имеет изогнутые лопатки, между которыми проходит газ, всасываемый рабочим колесом в центре и выбрасываемый с периферии в улиткообразный корпус вентилятора. При постоянной частоте вращения (при постоянном значении развиваемой центробежной силы) работа центробежного вентилятора характеризуется следующими величинами:

1) объемным расходом перемещаемого газа — Q, м3/с;

2) создаваемой разностью давлений после вентилятора и до него — ∆р, Па;

3) затрачиваемой мощностью — N, Вт;

4) коэффициентом полезного действия —  , представляющим собой отношение мощности Q∆p, требуемой теоретически для сжатия газа к мощности N, затрачиваемой в действительности:

, представляющим собой отношение мощности Q∆p, требуемой теоретически для сжатия газа к мощности N, затрачиваемой в действительности:

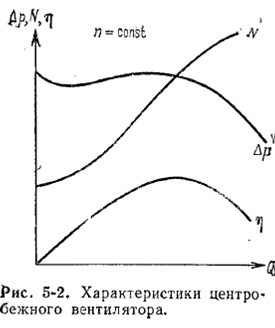

У центробежных вентиляторов Q, ∆р и N связаны между собой, и изменение одной из этих величин вызывает изменение остальных. Графические зависимости: ∆р = f1(Q); N = f2(Q);  = f3(Q) называются характеристиками вентилятора. На основании теоретических расчетов эти характеристики с достаточной точностью построить нельзя. Поэтому на практике применяют характеристики вентиляторов, полученные опытным путем. Типичные характеристики центробежного вентилятора при постоянной частоте вращения n показаны на рис. 5-2.

= f3(Q) называются характеристиками вентилятора. На основании теоретических расчетов эти характеристики с достаточной точностью построить нельзя. Поэтому на практике применяют характеристики вентиляторов, полученные опытным путем. Типичные характеристики центробежного вентилятора при постоянной частоте вращения n показаны на рис. 5-2.

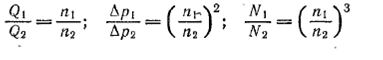

При другой частоте вращения характеристики вентиляторов будут другими. В небольших пределах изменения n изменения Q, ∆р и N определяются следующими приближенными соотношениями:

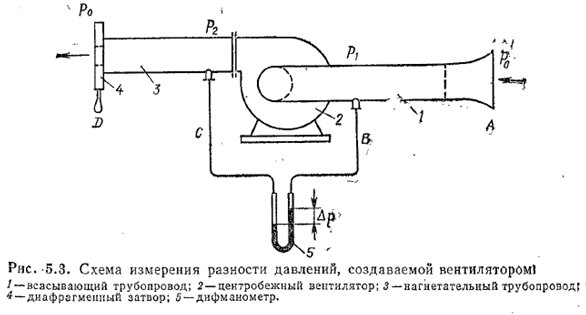

Характеристики вентиляторов служат для исследования их работы в различных условиях и для подбора вентиляторов при проектировании вентиляционных установок. Первая часть данной лабораторной работы заключается в экспериментальном определении трех характеристик центробежного вентилятора при n = const. Для этого, изменяя диафрагменным затвором, установленным на выходе из нагнетательного трубопровода (рис. 5-3), диаметр выходного отверстия и расход перемещаемого вентилятором воздуха, измеряют соответствующими контрольно-измерительными приборами, как об этом сказано ниже, все величины, необходимые для определения Q, ∆р и N.

Разность давлений, создаваемая вентилятором (см. рис. 5-3):

∆р = р2 — P1 (5-2)

где p1 и р2 — статические давления воздуха перед вентилятором и после него в местах, присоединения трубок дифманометра. Вторую часть работы составляет построение так называемой характеристики сети и графика работы вентилятора на сеть.

Сетью называют тот трубопровод или канал, на который работает вентилятор. В данной установке сеть состоит из всасывающего и нагнетательного трубопроводов. Если по трубопроводу постоянного поперечного сечения проходит газ, то давление его на выходе из трубопровода всегда будет меньше, чем на входе. Объясняется это тем, что газу приходится преодолевать гидравлическое сопротивление трубопровода, на что затрачивается часть энергии (давления) газа. Гидравлическое сопротивление трубопровода складывается из сопротивления трения, сопротивлений при поворотах, в вентилях, задвижках и др. Следовательно, гидравлическое сопротивление трубопровода (сети) зависит от его геометрических параметров; зависит оно также и от расхода проходящего по трубопроводу газа. Для случая, когда проходящий по трубопроводу газ — воздух, и из сети он выходит в атмосферу, эта зависимость выражается теоретическим уравнением

График уравнения (5-3) называют характеристикой сети. На рис. 5-4 представлены характеристики двух сетей, отличающихся : геометрически. Применительно к нашей установке сеть а1 геометрически отличается от сети а2 тем, что в сети а2 больше открыт диафрагменный затвор, поэтому при одинаковом расходе воздуха Q гидравлическое сопротивление сети а2 меньше. Для построения характеристики сети расход воздуха уже нельзя изменять диафрагменным затвором, так как при этом сеть геометрически изменяется, и приходится делать это другим путем— изменением частоты вращения вентилятора. Из рис. 5-3 видно, что полное гидравлическое сопротивление сети ∆  , складывающееся из сопротивлений всасывающего (АВ) и нагнетательного (CD) трубопроводов, равно

, складывающееся из сопротивлений всасывающего (АВ) и нагнетательного (CD) трубопроводов, равно

здесь ро— атмосферное давление. Сопоставив уравнения (5-2) и (5-4), видим, что

∆р = ∆рс (5-5)

т. е. вентилятор всегда создает такую разность давлений, которая равняется гидравлическому сопротивлению сети, другими словами, он сообщает воздуху такое количество энергии, которое необходимо для преодоления этого сопротивления. Совмещая характеристики вентилятора и сети, т. е, графики рис. 5-2 и 5-4, получают так называемый график работы центробежного вентилятора на сеть (рис. 5-5). Точка пересечения линий Q — ∆р и Q — ∆рс на этом графике, в котором ∆р = ∆рс, называется рабочей точкой. Положение рабочей точки определяет все величину, характеризующие работу вентилятора на данную сеты Q, ∆р, N,  . Из рис. 5-5 видно, что в зависимости от характеристики сети параметры работы вентилятора при той же частоте оборотов могут сильно отличаться — см. рабочие точки А и В. Цель работы — построение экспериментальных характеристик вентилятора и сети и определение параметров рабочей точки.

. Из рис. 5-5 видно, что в зависимости от характеристики сети параметры работы вентилятора при той же частоте оборотов могут сильно отличаться — см. рабочие точки А и В. Цель работы — построение экспериментальных характеристик вентилятора и сети и определение параметров рабочей точки.

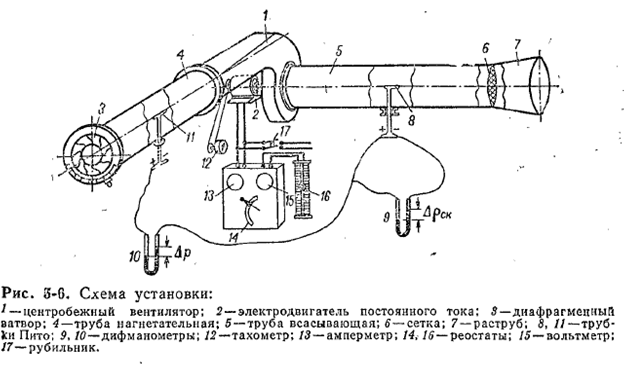

Описание установки (рис. 5-6)

Установка состоит из центробежного вентилятора 1, смонтированного на одном валу с электродвигателем постоянного тока 2. Последний дает возможность легко изменять частоту вращения вентилятора с помощью реостата. К вентилятору присоединены трубы: нагнетательная 4 и всасывающая 5 одинакового диаметра (  = 220 мм).

= 220 мм).

На входном участке всасывающей трубы имеется плавный раструб 7, за которым установлена сетка 6 для предохранения от засасывания в трубопровод посторонних предметов. В выходном отверстии нагнетательной трубы установлен диафрагменный затвор 3, позволяющий плавно изменять площадь выходного отверстия (и, следовательно, изменять сопротивление нагнетательного трубопровода). Из всех составляющих гидравлического сопротивления сети наибольшее значение имеют сопротивления сетки 6 и диафрагменного затвора 3, по сравнению с которыми остальные составляющие (трение, сопротивление на входе) очень малы. Реостаты 14 и 16 служат для пуска и изменения частоты вращения электродвигателя. На щите электродвигателя и на трубопроводах установлены следующие контрольно-измерительные приборы:

На входном участке всасывающей трубы имеется плавный раструб 7, за которым установлена сетка 6 для предохранения от засасывания в трубопровод посторонних предметов. В выходном отверстии нагнетательной трубы установлен диафрагменный затвор 3, позволяющий плавно изменять площадь выходного отверстия (и, следовательно, изменять сопротивление нагнетательного трубопровода). Из всех составляющих гидравлического сопротивления сети наибольшее значение имеют сопротивления сетки 6 и диафрагменного затвора 3, по сравнению с которыми остальные составляющие (трение, сопротивление на входе) очень малы. Реостаты 14 и 16 служат для пуска и изменения частоты вращения электродвигателя. На щите электродвигателя и на трубопроводах установлены следующие контрольно-измерительные приборы:

а) тахометр 12 для определения частоты вращения вентилятора;

б) амперметр 13 и вольтметр 15 для определения силы и напряжения постоянного электрического тока;

в) трубки Пито 8 и 11, соединенные с дифференциальными манометрами 9 и 10. (Назначение и устройство трубок Пито и дифманометров см. в работе 2.)

Методика проведения работы

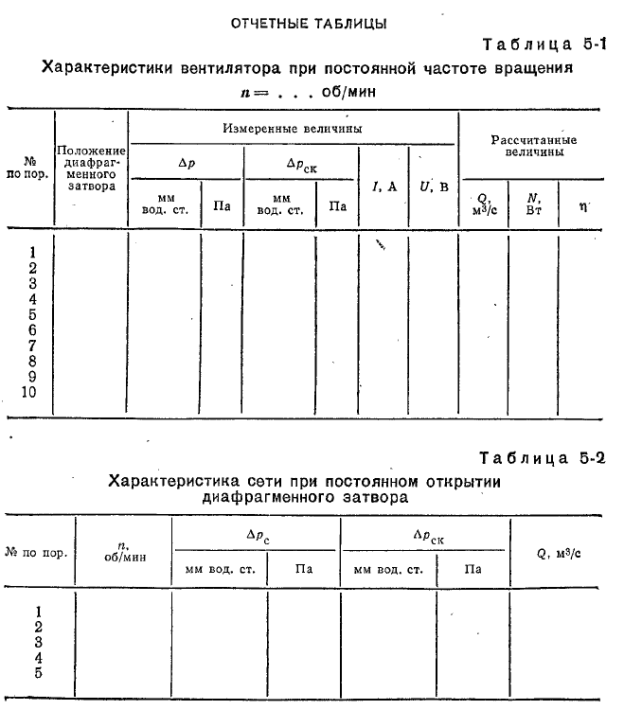

Для получения характеристик вентилятора Q - ∆р, Q - N,Q -  проводят первую серию опытов (10 наблюдений) при постоянной частоте вращения n, которую задает преподаватель (не более 1200 об/мин). Расход перемещаемого вентилятором воздуха изменяют при этих опытах диафрагменным затвором 3, меняя его открытие. Для получения характеристики сети Q — ∆рс проводят вторую серию опытов (5 наблюдений), при которой открытие затвора 3, т. е. геометрическая характеристика сети, остается постоянным (его задает преподаватель), а расход воздуха меняют путем изменения частоты вращения вентилятора.

проводят первую серию опытов (10 наблюдений) при постоянной частоте вращения n, которую задает преподаватель (не более 1200 об/мин). Расход перемещаемого вентилятором воздуха изменяют при этих опытах диафрагменным затвором 3, меняя его открытие. Для получения характеристики сети Q — ∆рс проводят вторую серию опытов (5 наблюдений), при которой открытие затвора 3, т. е. геометрическая характеристика сети, остается постоянным (его задает преподаватель), а расход воздуха меняют путем изменения частоты вращения вентилятора.

Необходимые для построения характеристик вентилятора и сети значения Q, ∆р, N,  определяют путем соответствующей обработки показаний контрольно-измерительных приборов, полученных во время испытания. Показания дифманометра 9, дифманометра 10, амперметра 13 и вольтметра 15 снимают одновременно по команде «отсчет». Эту команду подает студент, регулирующий частоту вращения вентилятора, после того как диафрагменный затвор 3 переставлен в новое положение и восстановлена реостатами заданная частота вращения (I серия опытов) или после того как установлена новая частота вращения (II серия опытов). После ознакомления с описанием работы и с установкой в натуре проверяют правильность положения трубок Пито в трубопроводах, нулевые положения жидкости в дифференциальных манометрах и с разрешения преподавателя пускают вентилятор — включают рубильник и плавно выводят сначала пусковой реостат 14, а затем — регулировочный 16. Остановку вентилятора после окончания работы производят в обратном порядке.

определяют путем соответствующей обработки показаний контрольно-измерительных приборов, полученных во время испытания. Показания дифманометра 9, дифманометра 10, амперметра 13 и вольтметра 15 снимают одновременно по команде «отсчет». Эту команду подает студент, регулирующий частоту вращения вентилятора, после того как диафрагменный затвор 3 переставлен в новое положение и восстановлена реостатами заданная частота вращения (I серия опытов) или после того как установлена новая частота вращения (II серия опытов). После ознакомления с описанием работы и с установкой в натуре проверяют правильность положения трубок Пито в трубопроводах, нулевые положения жидкости в дифференциальных манометрах и с разрешения преподавателя пускают вентилятор — включают рубильник и плавно выводят сначала пусковой реостат 14, а затем — регулировочный 16. Остановку вентилятора после окончания работы производят в обратном порядке.

Обработка опытных данных и составление отчета

1) ∆р = р2 — рх — разность давлений, создаваемую вентилятором, определяют (в мм вод. ст.) непосредственным замером по дифференциальному манометру 10. Как видно из рис. 5-6, дифманометр 10 присоединен, к трубкам Пито так, что он показывает разность между общим (статическое+ динамическое) давлением в нагнетательном трубопроводе и общим давлением во всасывающем трубопроводе. Это показание дифманометра равно разности статических давлений воздуха после и до вентилятора, так как динамические давления во всасывающем и в нагнетательном трубопроводах одинаковы, потому что одинаковы диаметры обоих трубопроводов.

2) N— мощность, потребляемую вентиляционной установкой, рассчитывают по формуле N = UI (5-6), где U — напряжение постоянного тока, В; I — сила тока, А.

3) Q — расход перемещаемого вентилятором воздуха рассчитывают по уравнению расхода для потока воздуха в трубопроводе

Q = wf (5-7)

где w — средняя скорость воздуха в трубопроводе, м/с; f — 0,785 d2— площадь поперечного сечения трубопровода, м2 (d — внутренний диаметр трубопровода, м). Среднюю скорость воздуха w находят следующим образом. Дифференциальный манометр 9 (см. рис. 5-6), присоединенный к трубке Пито 8, которая установлена по оси всасывающего трубопровода, показывает (в мм вод. ст.) скоростное (динамическое) давление Арск — кинетическую энергию единицы объема воздуха в центре этого трубопровода

При развитом турбулентном режиме течения в трубопроводе, когда значение критерия Re ^ 10000 (о критерии Рейнольдса см. работу 1), можно принять:

= 0,9 (5-9)

= 0,9 (5-9)

Из уравнений (5-7) — (5-9) получаем:

Значение плотности воздуха р берут из табл. VII (см. Приложение.

4)  — к. п. д. вентилятора (с электродвигателем) вычисляют по уравнению (5-1). С целью проверки режима течения воздуха в трубопроводе вычисляют значение критерия Рейнольдса для того опыта, в котором расход воздуха наименьший

— к. п. д. вентилятора (с электродвигателем) вычисляют по уравнению (5-1). С целью проверки режима течения воздуха в трубопроводе вычисляют значение критерия Рейнольдса для того опыта, в котором расход воздуха наименьший

Вязкость воздуха μ (Па*с) берут из табл. VII — см. Приложение.

Отчет о выполненной работе должен включать: а) задание б) схему установки со спецификацией; в) отчетные таблицы; г) расчет значений Q, N,  , (табл. 5-1) для какого-либо одного опыта; расчет критерия Re для наименьшего расхода воздуха; д) график работы вентилятора на сеть и определение параметров рабочей точки.

, (табл. 5-1) для какого-либо одного опыта; расчет критерия Re для наименьшего расхода воздуха; д) график работы вентилятора на сеть и определение параметров рабочей точки.

Контрольные вопросы к работе 6

1. Как устроен и работает центробежный вентилятор?

2. Разность каких давлений показывает дифманометр, присоединенный к плюсу и минусу трубки Пито, установленной во всасывающем трубопроводе вентилятора?

3. Почему при определении характеристик вентилятора можно изменять расход воздуха диафрагменным затвором, а при определении характеристики сети — нельзя?

4. Какой физический смысл имеют характеристика сети и рабочая точка?

5. Почему плотность воздуха во всасывающем и в нагнетательном трубопроводах вентилятора считают одинаковой?

6. Что нужно сделать на установке, чтобы характеристика сети стала бы менее крутой?

7. В чем преимущество дифманометра с наклонной шкалой по сравнению с обычным U-образным дифманометром?

8. Можно ли для определения разности давлений, создаваемой вентилятором, соединить через дифманометр не плюсы двух трубок Пито, как это сделано на установке, а их минусы?

9. Если убрать сетку из всасывающего трубопровода, то при том же открытии диафрагменного; затвора как это отразится на положении рабочей точки (для данной частоты вращения вентилятора)?

10. Почему для измерения разности давлений, создаваемой вентилятором, и гидравлического сопротивления сети в установке используется один и тот же дифманометр?

11. Для чего служит тахометр? 12. Чем общее давление отличается от статического?

13. Для чего проверяют значение критерия Рейнольдса при наименьшем расходе воздуха?

Дополнительная литература

Калцнушкин М. Я, Вентиляторные установки. Изд. б-е. М., Высшая школа, 1967. 259 с.

Работа 5. ИЗУЧЕНИЕ ГИДРАВЛИКИ ВЗВЕШЕННОГО СЛОЯ. ИЗУЧЕНИЕ РАБОТЫ ЦИКЛОНА.

Введение

В настоящее время ряд процессов химической технологии, при которых происходит взаимодействие газа или жидкости с мелко раздробленным твердым материалом (сушка, обжиг, адсорбция, каталитические процессы), осуществляют в аппаратах с так называемым взвешенным (псевдоожиженным) или кипящим слоем. В таких аппаратах указанные процессы значительно ускоряются. Если через неподвижный слой твердых частиц, лежащих на решетке, пропускать снизу вверх поток газа и при этом постепенно увеличивать его скорость, то при некоторой скорости газа, называемой критической, весь слой твердых частиц переходит во взвешенное состояние. При дальнейшем повышении скорости газа в аппарате объем взвешенного слоя возрастает. Такой расширившийся взвешенный слой, в котором происходит интенсивное перемешивание твердых частиц, во многом напоминает кипящую жидкость— он «течет», принимает форму сосуда, через него пробулькивают пузыри газа; поэтому его часто и называют кипящим или псевдоожиженным слоем. При дальнейшем увеличении скорости газа продолжается расширение взвешенного слоя. Наконец, при некоторой скорости газа, называемой скоростью уноса, взвешенный слой разрушается — твердые частицы уносятся из аппарата потоком газа (возникает их пневмотранспорт). Обозначим площадь поперечного сечения аппарата через / (м2), а объемный расход газа через V (м3/с). Тогда скорость газа, отнесенная к полному поперечному сечению пустого аппарата, или так называемая фиктивная скорость ωф (м/с), будет равна:

Действительно, скорость газа w в промежутках между частицами слоя, измерить которую трудно, всегда будет больше фиктивной. Если, увеличивая постепенно расход газа, измерять дифференциальным манометром падение давления газа при прохождении его через находящийся на решетке слой твердых частиц (рис. 10-1), т.е. измерять гидравлическое сопротивление слоя  , а затем построить график зависимости

, а затем построить график зависимости  от фиктивной скорости газа ωф, то этот график будет иметь вид, показанный на рис. 10-2,

от фиктивной скорости газа ωф, то этот график будет иметь вид, показанный на рис. 10-2,

Дата добавления: 2014-12-20; просмотров: 1775;