Ремонт трубчатых печей

Основные конструкции нагревательных печей

Одним из основных видов оборудования нефтеперерабатывающих и нефтехимических производств считаются трубчатые печи, являющиеся аппаратами для высокотемпературного нагрева. На сегодняшний день, для нефтеперерабатывающей и нефтехимической промышленности разработано и введено в эксплуатацию большое количество трубчатых печей, отличающихся между собой назначением, параметрами эксплуатации, конструкцией, размерами, видом используемого топлива, а также наименованием материалов, используемых для изготовления основных деталей и узлов печи.

Основными классификационными признаками трубчатых печей служат:

1) форма каркаса - печи коробчатые и цилиндрические;

2) число топочных камер - однокамерные и многокамерные печи;

3) расположение труб в камере радиации - вертикальное и горизонтальное;

4) способ соединения труб - на приварных гнутых двойниках (калачах) и на ретурбендах;

5) размещение дымовых труб - дымовая труба на каркасе печи и на отдельном фундаменте;

6) конструкция стен печи - из кирпичей и легковесных панелей и др.

Одним из основных классификационных признаков промышленных трубчатых печей является их целевая принадлежность - использование в условиях определенной технологической установки. Трубчатые печи предназначены для нагрева технологической среды (нагревательные печи) и для проведения термодеструктивных процессов углеводородов (печи пиролиза). Нагревательные печи и печи пиролиза не имеют существенного различия в наборе основных элементов (трубчатый змеевик, футеровка и т.д.), к основным отличительным признакам относится температура нагрева технологической среды. Температура среды углеводородов в нагревательной печи достигает 450-500 оС, в печах пиролиза до 800-900 оС.

К основным элементам технологических трубчатых печей относятся:

- трубчатый змеевик (печные трубы, двойники, калачи, отводы);

- металлический каркас печи;

- гарнитура печи (трубные решетки, трубные и кирпичные подвески, кронштейны для кирпичей, шиберы и т.д);

- футеровка;

- горелочное оборудование;

- приборы контроля и управления, а также системы противоаварийной защиты.

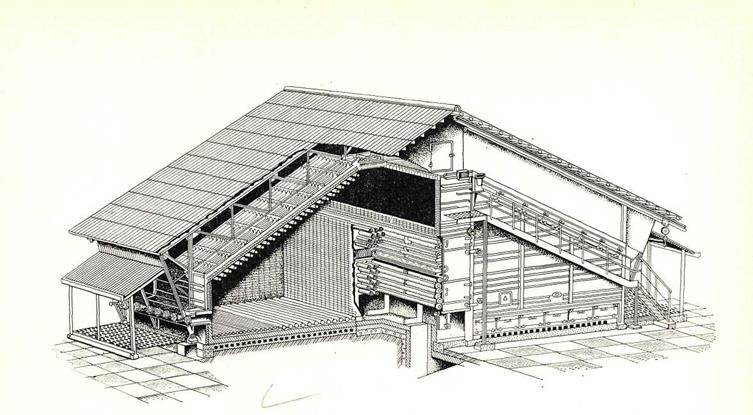

-Типовые двухскатные (шатровые) печи достаточно широко распространены на предприятиях нефтепереработки и нефтехимии. Этот тип печей обладает рядом недостатков, к которым относятся: низкая эффективность, высокие затраты на ремонт и т. д. Но, в то же время, предприятия не всегда имеют возможность их замены на новые. Все это приводит к необходимости их ремонта. Шатровые печи имеют две камеры радиации и одну камеру конвекции, расположенную в средней части печи.

Большой объем топочного пространства позволяет применять длиннофакельное сжигание топлива и иметь интенсивный лучистый теплообмен. Для равномерного обогрева трубчатого змеевика, вдоль боковых стен в амбразурах из огнеупорного кирпича рассредоточены комбинированные форсунки.

Вертикальные печи, используемые на предприятиях нефтепереработки, обладают более высокими технико-экономическими показателями. Удельный расход металла для их сооружения на 1 млн. ккал/ч составляет 9 - 10 т (у двухскатных печей 12 - 14 т). Капитальные затраты на ремонт вертикальных печей намного меньше.

Основная часть

Характерные дефекты элементов нагревательной печи

Дефекты печных труб и двойников

Рисунок 44 - Двухскатная трубчатая печь

Трубы и двойники трубчатых печей технологических установок работают в очень жестких условиях, особенно при переработке сернистых, агрессивных нефтей и их продуктов. В процессе эксплуатации наблюдаются следующие основные виды износа:

1) износ труб по внутренней поверхности, т. е. увеличение внутреннего диаметра, утончение стенки трубы; при этом в местах развальцовки и в непосредственной близости к двойнику наблюдается наиболее интенсивный износ;

2) износ печных труб по наружной поверхности, образование окалины, затем сетки криппа;

3) увеличение наружного диаметра труб (отдулины); прогары их;

4) износ отбортовки труб;

5) деформация (прогиб) печных труб из-за обрыва подвесок;

6) для двойников наблюдается износ по внутренней поверхности.

Перечисленные виды износа являются наиболее частыми причинами замены труб в печах различных технологических установок и связаны с целостностью или прочностными свойствами трубы. Кроме того, замена трубы возможна в следствие выхода из строя трубы смежной по двойнику или износа двойника.

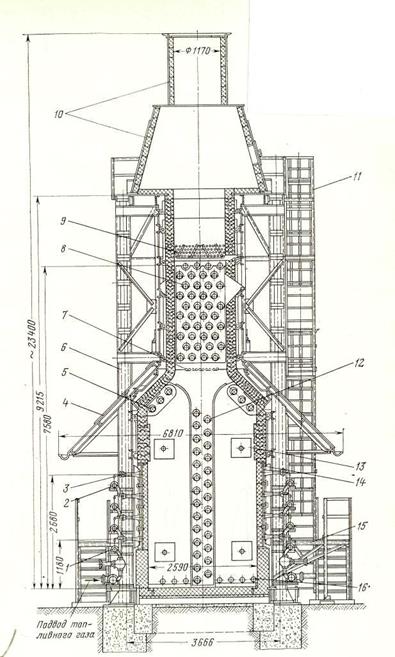

1 — коллектор подвода газа к горелкам нижнего ряда; 2— коллектор подвода газа к горелкам верхнего ряда; 3— эжектор горелки; 4— кровля-навес; 5 — трубы потолочного экрана; 6 — каркас; 7 — змеевик пароперегревателя; 8 — трубы змеевика камеры конвекции; 9 — трубы котла утилизатора; 10 — дымовая труба;11 — стремянка; 12 — трубы змеевика двустороннего облучения; 13 — выхлопное окно; 14 — панель горелки

15 — площадка для обслуживания горелок; 16 — трубы подового экрана

Рисунок 45 - Печь с излучающими стенами из панельных горелок..

Ревизия трубчатых змеевиков

Ревизия трубчатых змеевиков проводится с целью обнаружения дефектов во время проведения плановых ремонтов работниками отдела технического надзора совместно с механиком и начальником установки.

Ревизия змеевика печи включает следующие операции и проводится в указанные ниже сроки:

а) наружный осмотр всех труб и калачей (отводов) в радиантной части печи и в конвекционной части в доступных местах проводится каждый ремонт с целью выявления коррозии поверхностей, прогаров, отдулин, трещин, свищей, прогибов и состояния сварных швов; внешним осмотром сварных швов выявляются трещины, коррозия и другие дефекты; при возникновении в качестве сварных соединений проводится контроль неразрушающими методами;

б) проверка наружного диаметра всех труб в радиантной части и в доступных местах в конвекционной части змеевика проводится в каждый ремонт; контроль производится предельными калибрами (скобами) или другими инструментами, обеспечивающими точность измерения

±0.5 мм, с целью выявления допустимого изменения наружного диаметра;

в) измерение внутреннего диаметра труб в двойниках и измерение толщины стенок и калачей (отводов) проводится для радиантной части различных змеевиков печей в зависимости от их скорости коррозии:

- до 0.1 мм/год – выборочно из различных температурных зон в каждый ремонт, полностью в капитальный ремонт;

- от 0.1 до 0.3 мм/год – выборочное из различных температурных зон в каждый ремонт, полностью через ремонт;

- свыше 0.3 мм/год – каждый ремонт полностью;

- для конвекционной части змеевика печи – каждый ремонт ;

г) измерения труб в двойниках выполняют специальными нутромерами; за двойниками – на глубину 0.5 м с помощью нутромеров или косвенным методом путем измерения наружного диаметра толщины стенки ультрозвуковыми толщинометрами с точностью не менее ±0.1 мм после тщательной зачистки труб;

д) измерение толщин стенок труб и калачей (отводов) выполняются переносными ультрозвуковыми толщинометрами с точностью измерения ±0.1 мм в местах наиболее вероятного износа; для калачей (отводов), если они сварные, вблизи продольного шва и на каждой половине; для цельных – наибольшем и наименьшем радиусе закругления;

е) определение твердости металла печных труб и калачей (отводов) из закаливающихся сталей (15Х5М, 12Х8ВФ, Х9М, 15Х5М-У, 1Х2М1, 15ХМ и др.) во время капитальных ремонтов (выборочно) аварийных остановок, при нарушении процесса паровоздушного выжига кокса, а также при установки в печь новых труб и калачей (отводов).

После любого вскрытия змеевика, замены или подвальцовки печных труб, замены двойников, применения сварки для ремонта, а также при износе элементов трубчатого змеевика до величин, приближающихся к отбраковочным размерам, он должен быть подвергнут гидравлическому испытанию пробным давлением, предусмотренным в проекте.

Ревизия двойников проводится выборочно в каждый ремонт и полностью в капитальный ремонт и включает следующие виды контроля:

а) внешний осмотр, производимый в каждый ремонт, с целью выявления трещин, раковин, следов остаточной деформации ушек;

б) осмотр с целью выявления забоин на уплотняющей поверхности под пробки, корозионно-эрозионного износа внутренней поверхности,

производимый при вскрытии пробок;

в) замер толщин стенок двойников и толщин мостов между отверстиями под пробки в местах видимого износа, осуществляемый ультрозвуковыми толщинометрами или другим мерительным инструментом с точностью измерения не менее ±0.2 мм, при замене труб или при вскрытии пробок для замера внутреннего диаметра труб;

г) замеры диаметра гнезда под трубы и глубины уплотнительных канавок под развальцовку, производимые в случае демонтажа труб и при установке нового двойника;

д) определение твердости металла двойников и закаливающихся сталей, производимая выборочно при капитальных ремонтах, аварийных остановках (на двойниках, подвергшихся воздействию высоких температур), а также при установке в печь новых двойников не менее чем в трех точках на каждом. Как правило, твердость проверяется на ушках двойников и на перемычках между отверстиями под пробки и трубы.

Ревизия кладки и футеровки печи производится в каждый ремонт и включает:

а) наружный осмотр, в результате которого выявляется состояние кирпичной кладки и жаростойкого бетона торцевых и боковых стен, пода, горизонтального и наклонного сводов, перевальных стен, состояние футеровки форсуночных окон, наружного изоляционного покрытия, панельных горелок;

б) проверку кладки и футеровки на вертикальность;

в) проверку футеровки свода и пода на горизонтальность (во время капитального ремонта);

г) проверку состояния температурных швов и заполнения их асбестовым слоем.

Ревизия дымоходов (боровов), газовоздушных коробов и шиберов производится при каждой остановке печи на ремонт и включает:

а) визуальный осмотр сводов, стен, пода дымоходов, наружной поверхности и состояния футеровки газовоздушных коробов, состояния и крепления шиберов и их деталей;

б) определение дефектов и отклонений в огнеупорной футеровке или кирпичной кладке дымоходов;

Ревизия форсунок и горелок производится в плановые ремонты и сводится к следующему:

а) внешнему осмотру корпуса форсунки, завехрителя, паромазутной головки, газового коллектора, сопла, запорной арматуры;

б) внешнему осмотру беспламенной горелки (состояния корпуса горелки, трубок, керамических призм и их прилегания к корпусу).

Нормы отбраковки

Элементы змеевика (трубы и отводов), установленные в печи, подлежат отбраковке в следующих случаях:

а) при наличии на них разрывов, трещин, свищей, прогаров, видимых оттдулин;

б) когда на наружной поверхности после снятия окалины обнаружены видимые трещины;

в) когда твердость труб и отводов из закаливающихся сталей (15Х5М, 12Х8ВФ, Х9М, 15Х5М-У, 12Х2М1) превышает 270 ед. НВ и когда она менее:

< 140 ед. НВ – для сталей 15Х5М, 12Х8ВФ, 15Х5ВФ, Х9М;

< 170 ед. НВ – для сталей 15Х5М-У;

< 120 ед. НВ – для сталей 12Х2М1;

- из углеводородистых сталей превышает 170 ед. НВ и когда она менее 120 ед. НВ;

г) когда трубы в результате неравномерного нагрева получили деформацию:

- для горизонтальных змеевиков с двойниками – в виде прогибов более 2 диаметров труб на всю длину;

- для горизонтальных и вертикальных змеевиков с отводами – в виде прогибов более 3 диаметров труб на всю длину;

- для любых змеевиков – в виде прогибов, приводящих к соприкосновению труб между собой или со стенками камер и другими элементами печи;

д) при наличии трещин, отколов на отбортовке;

е) при увеличении внутреннего диаметра трубы в двойнике и за двойником до предельных значений;

ж) когда наружный диаметр труб увеличился до предельных величин.

Двойники подлежат замене в следующих случаях:

а) при достижении размеров элементов корпуса отбраковочных предельных величин;

б) при поломке ушек, наличии трещин на ушках и корпусе, угрожающих безопасной эксплуатации двойника;

в) при износе (повреждениях) уплотнительных поверхностей под пробки.

Футеровка из прямого огнеупорного или обычного строительного красного кирпича в цокольной части перевальных стен, боковых стен ниже форсунок и футеровка металлической дымовой трубы, выполненные на растворе, подлежат отбраковке (ремонту):

а) если имеются выгоревшие места на глубину 0.5 кирпича в 2 и более смежных рядах кладки по ширине 0.75 кирпича;

б) если плоскость стены не вертикальна, имеет выпучины, впадины и отклонения от вертикали более чем на 0.5 кирпича;

в) если наблюдается расслоение и выкрашивание огнеупорного кирпича в кладке на 0.5 кирпича.

Футеровка из фасонного огнеупорного кирпича торцевых и боковых стен выше форсунок, горизонтального или наклонного сводов подлежит отбраковке (ремонту):

а) если имеет место выпадение огнеупорного кирпича из кладки;

б) в случае обгорания или обрыва специальной кирпичной подвески;

в) если наблюдается расслоение и выкрашивание огнеупорного кирпича в кладке на 0.5 его толщины.

Футеровка перевальных стен подлежит ремонту, если:

а) плоскость стены не вертикальна, имеет выпучины более 0.5 кирпича по всей глубине или отдельно в каждом пролете;

б) обгорела или ослабло крепление подвесного и выступов замкового кирпича;

в) имеется лопнувший кирпич в 2 смежных рядах кладки или наблюдается расслоение или выкрашивание кирпича на 0.25 его толщины.

Заключение

На сегодняшний день, для нефтеперерабатывающей и нефтехимической промышленности разработано и введено в эксплуатацию большое количество трубчатых печей, отличающихся между собой назначением, параметрами эксплуатации, конструкцией, размерами, видом используемого топлива, а также наименованием материалов, используемых для изготовления основных деталей и узлов печи.

Список использованных источников

1. Молоканов Ю.К., Харас З.Б. Монтаж аппаратов и оборудования для нефтяной и газовой промышленности. Учебник. Изд. 2-е. – М.: Недра 1982.

2. Владимиров А.И., Перемячкин В.И. Ремонт аппаратуры нефтегазопереработки и нефтехимии: Учеб. пособие для вузов. - М.: Нефть и газ, 2001.

3. Бакиев А.В. Технология аппаратостроения. Учебное пособие. – Уфа, 1995.

4. Гафаров Р.Х. и др. Краткий справочник инженера - механика. Учебное пособие. – Уфа, 1995.

Дата добавления: 2019-10-16; просмотров: 3331;