Организация ремонтов насосного оборудования

Система планово-предупредительных ремонтов насосного оборудования предусматривает текущий, средний и капитальный ремонт. Кроме этого, в зависимости от конструкции, регулярно проверяется состояние машин и проводятся технические осмотры.

Межремонтный пробег и структуры ремонтных циклов насосов разработаны для каждого типа насосов и приведены в таблице 1.

В зависимости от конструкции насосов и особенностей организации ремонтной службы предприятия ,проведение технического обслуживания и ремонтов на различных предприятиях осуществляются по-разному. Но хочется отметить общие положения, которые характерны для многих предприятий нефтехимии и нефтепереработки. Техническое обслуживание насосов осуществляется персоналом технологических цехов и установок, то есть сменными операторами или машинистами. Текущий ремонт осуществляется силами цеховых ремонтных бригад. Средние и капитальные ремонты осуществляются специализированными ремонтными службами предприятия, которые имеют специализированные стенды, станки и приспособления для ремонта всех деталей насоса.

Порядок разборки сборки центробежных насосов

Перед разборкой насос должен быть отсоединен от всасывающих и нагнетательных трубопроводов. Электродвигатель отсоединяется от электропитания. Остатки перекачиваемой среды сливаются через нижнее сливное отверстие. Отсоединяются полумуфты, вспомогательные системы смазки, подачи воды на охлаждение и уплотнения.

Далее, в зависимости от конструкции насоса, порядок работы может отличаться.

Для одноступенчатых насосов в первую очередь снимается крышка всасывающего трубопровода, крышки подшипников. В зависимости от типа уплотнения снимается зажимная крышка сальникового уплотнения или крепление торцевого уплотнения. После этого снимают рабочее колесо и вытаскивают вал вместе с подшипниками. Все снятые детали промываются и осматриваются с целью обнаружения дефектов. После востановления или замены дефектных элементов сборку насоса осуществляют в обратной последовательности. Перед этим проводят статическую и динамическую балансировку вала. На последнем этапе проводят центровку по полумуфтам и обкатку насоса.

Насосы с двусторонним рабочим колесом:

Разборка насоса с двусторонним всасыванием осуществляется в определенной последовательности. Сначала снимают буксы и крышки сальников и вынимают набивку. После этого снимается верхняя крышка корпуса насоса. Подшипники демонстрируются, начиная с крышек, затем снимаются верхние вкладыши и проверяются радикальные и осевые зазоры в лабиринтных уплотнениях, а также диаметральные и боковые зазоры в опорных подшипниках. На следующем этапе снимается ротор, с которого вынимают втулку сальниковых уплотнений и рабочее колесо.

Характерные дефекты основных элементов центробежных насосов

Корпус насоса.

В процессе эксплуатации могут появиться следующие дефекты корпуса насоса: коррозионно-эрозионный износ, трещины, свищи, износ посадочных мест.

Мелкие риски, забоины, вмятины на плоскостях разъема корпусных деталей устраняется зачисткой, шабровкой, крупные дефекты - заваркой с последующей обработкой поверхности и плоскости разъема.

Трещины устраняются заплавкой. После тщательной зачистки определяются места нахождения трещины, определяются границы трещины. Границы трещины засверливаются сверлом 3-4 мм на глубину на 2-3 мм глубже трещины. Края трещины вырубаются зубилом до основного металла или выбираются абразивным кругом.

Вал и защитная гильза.

Дефектация валов проводится проводится при среднем и капитальном ремонтах.

Наиболее характерными дефектами валов являются: искривление, износ шеек, резьбы и шпоночных пазов, коррозионный и эрозионный износ.

Валы, имеющие трещины к эксплуатации не допускаются и ремонту не подлежат.

Биение валов допускается не выше предусмотренных нормативно-технической документацией.

Правка валов диаметром до 50 мм проводится механическим способом без нагрева под прессом на призмах или в центрах токарного станка с применением силовых приспособлений или на специальных стендах.

Правка валов диаметром более 50 мм проводится механическим способом с местным нагревом в приспособлении, в центрах токарного станка или на опорных призмах.

Вал нагревают горелками до температуры 550 0С (начало свечения металла) по окружности в месте максимального изгиба.

Нагретый вал домкратом и хомутом с тягами изгибают в сторону, противоположную искривлению и выдерживают в течение 2-3 часов.

По окончании правки вала места, подвергавшиеся нагреву, отжигают при температуре 550-600 0С (цвет металла темно-красный) для ликвидации остаточных напряжений двумя горелками. При этом вал должен вращаться с числом оборотов 15-20 в минуту.

В зависимости от износа осадочных мест валов допускается применять следующие методы восстановления: износ посадочных поверхностей до 0,3 мм - хромирование; износ до 0,8 мм – осталивание (железнение) с последующим шлифованием; износ посадочных поверхностей более 0,8 мм устраняется наплавкой Марки электродов, применяемые при выплавке валов, выбираются в зависимости от материала вала. Наплавку рекомендуется проводить по специальной технологии НВФ ГрозНИИ. Для восстановления посадочных поверхностей используют металлизаторы.

Допускается уменьшение диаметров шеек валов на 2% от величины номинального размера с изготовлением ремонтных сопрягаемых деталей. Указанные на чертежах посадки должны быть соблюдены.

При износе шпоночного паза допускается увеличение его ширины не более чем на 10% с изготовлением нестандартной шпонки.

Шероховатость поверхности посадочных мест должна соответствовать рабочим чертежам и быть не ниже Ra = 2,5 мкм (V7) под рабочие колеса и подшипники, и не ниже Ra =2,5 мкм (V6) под защитные гильзы, полумуфту, разгрузочный барабан, втулки средней и промежуточных опор и маслоотбойное кольцо.

Максимальная разность между диаметрами шейки вала и внутренним диаметром защитной гильзы не должна быть более 0,04 мм.

Рабочее колесо с уплотнительными кольцами.

Рабочие колеса не должны иметь трещин любого размера и расположения.

Посадочные места и торцовые поверхности рабочих колес не должны иметь забоин, заусенцев и т.д.

Рабочие колеса не должны иметь износа лопаток и дисков от коррозии и эрозии более 25% от их номинальной толщины. Изгиб лопаток не допускается.

При местной коррозии стальных рабочих колес дефектные места зачищаются до полного вывода раковин и направляются с последующей обработкой и балансировкой.

Трещины стальных рабочих колес устраняются заваркой.

Перед заваркой определяются границы трещины и на концах ее просверливаются отверстия диаметром 3-4 мм. Дефектное место вырубается или зачищается до появления неповрежденного металла и заваривается с последующей обработкой.

Подшипники качения

В центробежных насосах широко применяются подшипники качения. Не допускаются к эксплуатации подшипники, имеющие следующие дефекты:

- трещины, выкрашивание металла и цвета побежалости на кольцах и телах качения;

- выбоины и отпечатки (лунки) на беговых дорожках колец;

- коррозионные раковины, забоины и вмятины на поверхности тел качения, видимые невооруженным глазом;

- трещины на сепараторе, отсутствие или ослабление заклепок сепаратора;

- заметная визуально ступенчатая выработка рабочих поверхностей колес.

При дефектации подшипников качения проверить радиальные и осевые зазоры. Радикальный зазор определяется на специальном приспособлении с помощью индикатора часового типа.

Внутреннее кольцо подшипника закрепляют на плите конусной шайбы и по разности показаний индикатора, при перемещении наружного кольца к индикатору и от него определяют радиальный зазор. За величину радиального зазора подшипника применяют среднее арифметическое значение 4 измерений с поворотом одного кольца относительно другого на 90 градусов.

Подшипники заменяют, если радиальный зазор превышает 0,1 мм для подшипников с внутренним диаметром до 50 мм, 0,15 мм с диаметром 50-100 мм , и 0,2 мм с диаметром свыше 100 мм.

Осевой зазор подшипников качения определяют по индикатору на другом приспособлении. Одно из колес подшипника – внутреннее или наружное закрепляют на приспособлении и по разнице показаний индикатора при перемещении свободного кольца из нижнего в верхнее положение определяет величину осевого зазора подшипника.

При напрессовке подшипника на вал его нагревают до температуры 90-100 градусов в масляной ванне, а при запрессовке в корпус – нагревают корпус или охлаждают подшипник например углекислотой.

При эксплуатации насосов температура подшипникового узла не должна быть выше указанной в технической документации завода – изготовителя, а при отсутствии технических указаний не выше 80 0С.

Подшипник должен хорошо смазываться и работать без повышенной вибрации и шума. Вибрация подшипникового узла не должна превышать 100 (0,05 мм)

Подшипники скольжения.

Подшипники скольжения применяются в насосах КВН и многоступенчатых насосах

Насосы КВН имеют вкладыш с шаровой опорной поверхностью. Остальные насосы имеют вкладыши с цилиндрической опорной поверхностью.

При ремонте подшипников скольжения необходимо проверить:

- состояние баббитовой заливки вкладышей;

- плотность прилегания вкладышей в разъеме нижнего и верхнего вкладышей;

- натяг между вкладышем и крышкой подшипника;

- зазор между валом и верхним вкладышем;

- боковые зазоры между валом и вкладышем;

Не допускаются к эксплуатации подшипники, имеющие на баббитовой заливке следующие дефекты:

- трещины, сколы, выкрашивания, натаскивание и отслаивание баббита, глубокие раковины диаметром более 1 мм;

- следы касания вала о заливку верхнего вкладыша и боковые поверхности;

- подплавление баббитовой заливки;

- износ баббитового слоя более 1мм.

После ремонта или перезаливки вкладышей необходимо проверить прилегание баббита к стальной основе вкладыша постукиванием. При легком постукивании затылочной части подвешенного или лежащего на деревянной подкладке вкладыша должен издавать чистый металлический, без дребезжания звук. Наличие дребезжания или глухой звук указывают на отставание баббита от стальной основы.

Натяг между вкладышем и крышкой подшипника проверяют с помощью штихмаса и микрометра. Штихмасом замеряют диаметр расточки под вкладыши, микрометром – наружный диаметр вкладышей. Замеры производят в вертикальной плоскости с обеих сторон расточек и вкладышей.

Следы переработки на поверхности баббитового слоя должны располагаться равномерно и только на рабочей части поверхности нижнего вкладыша.

Новые или перезалитые подшипники растачивают на станке и доводят их прилегание к валу шабровкой. Проверка прилегания производится по натирам или по краске, проворачивая вал на 1 – 1,5 оборота. Пятна прилегания (примерно 15 пятен на 100мм длины) должны занимать 25 – 30 % рабочей поверхности вкладыша при соблюдении боковых зазоров.

Боковые зазоры в плоскости разъема вкладышей (при снятом верхнем вкладыше) замерят щупом по длине вкладыша с каждой стороны. Пластину щупа вводят в зазор на глубину 10 – 15 мм от плоскости разъема. Боковой зазор должен быть равен половине принятого верхнего зазора.

Недостаточные боковые зазоры вызывают вибрацию подшипника, а также разрыв масляного клина, что приводит к увеличению температуры подшипника и натягиванию валом баббитовой заливки вкладыша.

Статическая и динамическая балансировка роторов центробежных насосов.

Среди различных причин вибрации центробежных машин одна из самых важных – неуравновешенность роторов, обусловленная неравномерностью распределения вращающихся масс относительно оси вращения. В зависимости от расположения этих масс неуравновешенность может быть статической и динамической. Статическая неуравновешенность ротора является в том случае, когда все неуравновешенные массы можно привести к одной неуравновешенной массе. При этом центр тяжести не совпадает с его геометрической осью. Динамическая неуравновешенность появляется в случае, когда все неуравновешенные массы приводят к двум массам, взаимно статически уравновешенными и расположенными в одной осевой плоскости по разные стороны, но в разных поперечных плоскостях.

Статистическая балансировка характерна для роторов состоящих из одного рабочего колеса, которое располагается на вале, причем диаметр вала значительно меньше диаметра рабочего колеса. Динамически неуравновешенные массы характерны для роторов из несколько рабочих колес, полого ротора.

Заключение

Список использованных источников

1. Краснов В.И., Жильцов А.М., Набережнев В.В. Ремонт центробежных насосов нефтеперерабатывающих и нефтехимических предприятий. – М.: Химия, 1996.

2. Краснов В.И., Жильцов А.М., Набережнев В.В. Ремонт трубопроводов нефтеперерабатывающих и нефтехимических предприятий. – М.: Химия, 1995.

3. Краснов В.И., Терегулов Ф.Ш. Ремонт резьбовых соединений. – М.: Химия, 1994.

4. Краснов В.И., Терегулов Ф.Ш. Ремонт поршневых компрессоров нефтеперерабатывающих и нефтехимических предприятий. – М.: Химия, 1996.

5. Сварка и резка материалов: Учеб. Пособие/ М.Д.Бонов, Ю.В.Казаков, М.Г.Козулин и др.: Под ред. Ю.В.Казакова – 2 – е изд., стер. – М.: Издательский центр «Академия», 2002 г – 400 с.

Лекция 7.3 Ремонт теплообменного оборудования

На современных нефтеперерабатывающих и нефтехимических предприятиях используется теплообменное оборудование различных конструкций. В зависимости от способа передачи тепла различают теплообменные аппараты поверхностного типа и аппараты смешения. К поверхностным теплообменным аппаратам относятся теплообменники, подогреватели, конденсаторы, холодильники, различающиеся разнообразием конструкций и широким диапазоном габаритов и масс.

Наибольшее распространение получили стандартизированные кожухотрубчатые теплообменники, теплообменники типа "труба в трубе" различного конструктивного оформления. В последнее время широко внедряются высокоэффективные пластинчатые теплообменники, а для сильноагрессивных сред - графитовые теплообменники.

Основная часть

Особенности ремонта кожухотрубчатых теплообменных аппаратов

Кожухотрубчатые теплообменники состоят из цилиндрического кожуха и помещенного в нем пучка труб. В зависимости от конструкции трубного пучка теплообменники бывают жесткой конструкции, с плавающей головкой, с U-трубным пучком.

В теплообменниках жесткой конструкции неподвижные трубные решетки жестко соединены с корпусом. Основные их недостатки - невосприимчивость к температурным напряжениям и невозможность механической очистки внутренних поверхностей корпусов и наружных поверхностей теплообменных труб от грязи и отложений. Из двух теплообменивающихся потоков между трубами пускают тот, который не содержит грязи, коррозионно-активных веществ и взвешенных частиц, ухудшающих теплообмен и повышающих гидравлическое сопротивление аппарата. Осмотр наружной поверхности труб и внутренних стенок корпуса аппарата не представляется возможным и, следовательно, состояние аппарата при эксплуатации может оказаться бесконтрольным. Необходимость ремонта устанавливают при обследовании внутренних поверхностей труб, доступных для ремонта и механической очистки.

Сроки и содержание ревизий и ремонтов определяют, исходя из конкретных эксплуатационных условий. Необходимость в досрочном ремонте может быть обусловлена резким ухудшением теплообмена (в соответствии с технологической картой), а также смешением обменивающихся теплом сред.

Последовательность операций при ревизии и ремонте теплообменников жесткой конструкции примерно одинакова. Из трубного и межтрубного пространства через штуцера или специальные спускные муфты на крышках и корпусе удаляют содержимое. Далее в течение времени, определяемого физико-химическими свойствами рабочей среды, их промывают водой, затем пропаривают, для чего в трубопроводной обвязке теплообменников предусматривается возможность подключения паровой линии, надежно отглушаемой при работе аппаратов в рабочем режиме. В результате промывки и пропарки достигают две цели: подготовку аппарата к вскрытию путем удаления взрыво- и пожароопасных или токсичных веществ и очистку поверхностей от отложений. Следует иметь в виду, что промывка - единственно возможный способ удаления отложений с наружных поверхностей труб и внутренних поверхностей корпуса.

На нефтеперерабатывающих установках практикуют промывку аппаратов смесью горячей воды и керосина. Керосин растворяет нефтепродукты, а кокс и другие механические примеси уносятся потоком смеси.

В качестве промывной жидкости применяют т.ж. подогретое до 100-1200С соляровое масло.

В тех случаях, когда отложения на поверхности плохо растворяются в керосине или соляровом масле, применяют кислотную очистку с использованием специальных ингибиторов, предотвращающих интенсивную коррозию металла труб и корпуса. Обычно применяют соляную кислоту в смеси с ингибитором "уникол".

Для больших групп теплообменников целесообразно иметь стационарно промывные устройства, включающие емкости для приготовления и отстаивания промывной жидкости, насосы и коммуникации.

После промывки аппарат надежно отсоединяют от коммуникации глухими заглушками и приступают к его разборке. Для разборки днищ иногда приходится демонтировать часть трубопроводной обвязки. Масса крышек жестких кожухотрубчатых теплообменников значительна, поэтому для их съема и последующей установки пользуются кранами, треногами, стационарными подъемными устройствами.

Фактическую толщину стенки днищ и секционных перегородок в них измеряют путем высверливания отверстий, а также при помощи ультразвуковых толщиномеров. Качество приварки секционных перегородок к днищам проверяют заливом воды в каждую из секций в отдельности.

Сложно определить состояние развальцованного соединения, его оценивают по результатам замеров внутреннего диаметра развальцованного конца трубы. Для новых соединений он должен превосходить исходный диаметр на 15 - 30 % толщины трубы. Однако если теплообменник находится в эксплуатации, это может быть и следствием износа, а значит, не свидетельствует о состоянии соединения.

Очень часто внутренние поверхности теплообменных труб невозможно достаточно полно очистить от отложений промывкой. В таких случаях применяют механическую чистку. Процесс механической чистки трудоемок. В простейшем случае трубы вручную пронизывают шомполами - длинными прутками с наконечником-ершом. После этого (а иногда и одновременно) трубы продувают паром, подаваемым в каждую из них отдельно. При необходимости эти операции чередуются несколько раз, постепенно увеличивая диаметр наконечника-ерша.

На заводах нашли применение различные приспособления для механической чистки. В их основе лежит принцип вращательного бурения. Вращающий наконечник - бур медленно проталкивается в очищаемую трубу под действием собственного веса (в случае вертикально установленных теплообменников) или усилием рабочего (в случае горизонтально установленных теплообменников).

Дефекты в теплообменниках, не поддающиеся визуальному осмотру и измерениям, обнаруживают опрессовкой межтрубного и трубного пространств.

Замена вышедшей из строя трубы - сложная и трудоемкая операция, поэтому к ней прибегают в исключительно редких случаях, для чего применяют специальные режущие приспособления, позволяющие резать трубу изнутри, со стороны трубной решетки.

На практике вышедшую из строя трубу заглушают с двух концов металлическими конусными пробками. Число отглушаемых труб не должно превышать 10 % от общего числа труб в пучке, приходящихся на один поток, иначе значительно возрастает гидравлическое сопротивление и заметно уменьшается поверхность теплообмена.

Необходимость ремонта корпусов кожухотрубчатых теплообменников устанавливают по результатам измерений толщин и проверки сварных швов.

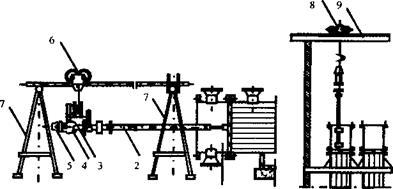

1 - бур; 2 - полый вал; 3 - распределительный золотник; 4 - привод, 5 -упор; 6 - кошка; 7 - треноги; 8 - лебедка; 9 - подкрановые пути

Рисунок 42 - Приспособление для механической чистки теплообменников

Учитывая значительно большую толщину корпусов по сравнению с толщиной теплообменных труб, ремонтные работы обычно ограничивают подваркой неплотных швов, выявленных при опрессовке.

Ремонт теплообменников с плавающей головкой

Подготовка теплообменников с плавающей головкой к ремонту и их промывка, способы чистки внутренних поверхностей труб и устранения обнаруженных дефектов такие же, как и для теплообменников жесткой конструкции. Специфична лишь методика определения дефектов, вытекающая из разъемности трубного пучка.

Существенное эксплуатационное достоинство теплообменников с плавающей головкой - возможность смены трубных пучков, которые как правило, подвержены большему износу чем другие узлы.

При наличии большого числа поврежденных труб трубный пучок извлекают из корпуса и заменяют новым. Смена трубных пучков - трудоемкая операция, поэтому для ее выполнения должны быть применены средства механизации, а также предусмотрены конструктивные меры в местах сопряжения пучка с корпусом.

С целью механизации извлечения поврежденных и установки на место новых пучков труб в горизонтальных теплообменниках практикуют применение специальных экстракторов. Экстракторы жестко крепятся к

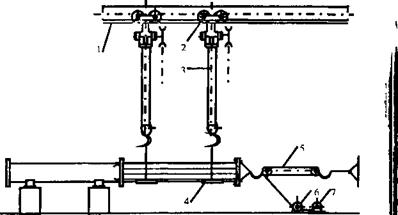

1 - направляющая балка, 2 кошка, 3 - таль, 4 - подкладка под пучок, 5

полипласт, 6 - лебедка, 7 - отводной блок

Рисунок 43 - Приспособление для смены пучков теплообменников

корпусу аппарата, они поддерживают направление пучка, исключая защемление его в корпусе в результате провисания под влиянием собственного веса.

Для того чтобы облегчить извлечение и установку на место трубных решеток, к ним приваривают ребра жесткости, которыми они упираются на внутреннюю поверхность корпуса. Этому способствуют катки, предусмотренные у пучков труб в горизонтально расположенных крупных теплообменных аппаратах. Ребра жесткости и катки предотвращают заклинивание и защемление при перемещении пучка труб вдоль корпуса.

Также пучки извлекают из корпуса при необходимости чистки наружных поверхностей теплообменных труб и внутренних поверхностей корпуса. Твердые отложения удаляют с помощью пескоструйного аппарата или чистилок.

Очищенный трубный пучок перед установкой в корпус следует опрессовать. Для этого собирают плавающую головку, а к неподвижной решетке на болтах присоединяют специально изготовленное днище.

Пучок должен быть снабжен защитным отбойным листом, что позволяет предотвратить интенсивный эрозионный износ на участке входа среды в корпус теплообменника.

Ремонт теплообменных аппаратов типа “труба в трубе”

Способы ремонта теплообменников типа “труба в трубе” находятся в зависимости от конструктивного оформления и схемы компоновки. Различают однопоточные и многопоточные теплообменники. В свою очередь однопоточные делятся на теплообменники жесткой конструкции и теплообменники с компенсацией температурных деформаций.

Наличие неплотнотностей в сварных и фланцевых соединениях, а также дефекты труб обнаруживают раздельной опрессовкой внутренних и наружных труб теплообменников. Внутренние и внешние трубы теплообменников типа “труба в трубе” легко промываются.

Дефекты многопоточных теплообменников легко обнаруживают опрессовкой. Сначала опрессовывают полость внутренних труб. Если при этом опрессовочная жидкость появляется в межтрубном пространстве, вскрывают крыш

Заключение

Способы ремонта теплообменников различного типа находятся в зависимости от конструктивного оформления и схемы компоновки. Различают однопоточные и многопоточные теплообменники. В свою очередь однопоточные делятся на теплообменники жесткой конструкции и теплообменники с компенсацией температурных деформаций.

Список использованных источников

1. Ермаков В.И., Шеин В.С. Ремонт и монтаж химического оборудования. Учебное пособие для вузов. Л.: Химия, 1981.

2. Бакиев А.В. Технология аппаратостроения. Учебное пособие. – Уфа, 1995.

3. Гафаров Р.Х. и др. Краткий справочник инженера - механика. Учебное пособие. – Уфа, 1995.

4 . Владимиров А.И., Перемячкин В.И. Ремонт аппаратуры нефтегазопереработки и нефтехимии: Учеб. пособие для вузов. - М.: Нефть и газ, 2001.

5. Краснов В.И., Терегулов Ф.Ш. Ремонт резьбовых соединений. – М.: Химия, 1994.

6. Сварка и резка материалов: Учеб. Пособие/ М.Д.Бонов, Ю.В.Казаков, М.Г.Козулин и др.: Под ред. Ю.В.Казакова – 2 – е изд., стер. – М.: Издательский центр «Академия», 2002 г – 400 с.

Дата добавления: 2019-10-16; просмотров: 3525;