Износ оборудования. Механический износ.

Износ элементов машин (аппаратов) происходит под воздействием механических, тепловых и химических факторов. Механический износ проявляется в пластической деформации поверхности, изменении свойств материала в поверхностном слое детали и т. д. Большое влияние на такой износ оказывают силы трения, возникающие при взаимном перемещении сопряженных деталей. Вид износа, обусловленный силами трения, считается основным.

Основная часть

Механический износ деталей машин (аппаратов) — неизбежный естественный процесс. Задача правильной (нормальной) эксплуатации машины заключается в обеспечении условий, уменьшающих скорость износа. При нарушении нормальных условий эксплуатации машины скорость износа возрастает и наступает аварийный режим.

Помимо механического износа имеет место старение материалов, которое проявляется в самопроизвольном изменении строения и свойств материалов (естественное старение). При старении происходят диффузионное перемещение атомов в металле (т. е. изменяется кристаллическая структура металла), распад структур, полученных при термообработке, и превращения, сопровождающиеся изменением химического состава.

Результат износа проявляется в изменении размеров или формы детали, нарушении ее целостности, появлении задиров, царапин, трещин. Косвенными признаками износа являются снижение показателей работы машины (например, напора и производительности насоса или компрессора), появление вибраций, заклиниваний и т. д.

Износ зависит от следующих факторов: 1) качества металла трущихся поверхностей; 2) чистоты обработки трущихся поверхностей; 3) наличия и качества смазки деталей трущихся пар.

Качество материала деталей оказывает большое влияние на работу трущейся пары, в частности на износостойкость пары трения. От качества материалов зависит интенсивность и характер пластических деформаций, усталостные явления, изменения в металле под действием теплоты трения и т. д. На износ оказывает также влияние обработка поверхности (например, закалка, цементация, азотирование). Для уменьшения износа применяются специальные антифрикционные чугуны, баббиты, бронзы и другие материалы.

В центробежных насосах контактирующие кольца (вращающееся и неподвижное) изготавливаются из стали. Скорость износа пары сталь — сталь высока. Замена одного из колец на чугунное позволяет значительно повысить долговечность колец. Так, пара чугун — сталь 3X13 работает на истирание в 2—3 раза дольше, чем пара сталь — сталь. Часто необходимую пару подбирают в процессе ремонтных работ.

С увеличением твердости материала износ детали уменьшается, поэтому особое внимание при замене изношенных деталей следует уделять проверке качества закалки, цементации и других методов повышения поверхностной твердости материала.

Чистота обработки поверхностей определяет фактическую поверхность контакта трущихся деталей. В начале работы деталей микронеровности, образованные на поверхности деталей в результате предшествующей механической обработки, разрушаются и возникает новый микрорельеф поверхности, соответствующий вполне определенным условиям взаимного перемещения элементов пары. Поэтому качество обработки деталей в лучшем случае должно давать такой микрорельеф поверхности (форма, размер и направление неровностей), который получается после обкатки. При этом износ деталей в период обкатки будет наименьшим. Качество обработки поверхности оказывает также влияние на антикоррозионную стойкость и усталостную прочность деталей.

Наличие смазки значительно снижает механический износ, гак как при достаточной толщине смазочного слоя трение деталей одна о другую заменяется трением слоев смазки. .Например, для пары сталь — бронза износ при наличии смазки уменьшается примерно в 30 раз по сравнению с износом, имеющим место при отсутствии смазки. Даже кратковременное отсутствие смазки приводит к резкому повышению износа и заеданию деталей. Выделение больших количеств теплоты при трении без смазки приводит к выплавлению баббита из подшипников скольжения и заклиниванию. В зависимости от толщины и характера слоя, образуемого смазкой, возможны следующие виды трения: жидкостное (полное разделение трущихся поверхностей смазкой), полужидкостное (смазка покрывает только часть полной поверхности трущихся деталей), полусухое (большая часть поверхности деталей не имеет смазки и лишь небольшая часть поверхности имеет смазку), сухое (смазка отсутствует полностью), граничное (слой смазки настолько тонок — менее 0,1 мкм, что его свойства не подчиняются законам гидродинамики).

Смазка уменьшает коэффициент трения соприкасающихся деталей, заменяя трение рабочих поверхностей трением слоев смазки и тем самым уменьшая износ трущихся деталей. Поэтому назначение смазки заключается в сохранении работоспособности и точности оборудования, увеличении его долговечности.

Основная характеристика смазочного материала — вязкость. В большинстве случаев сырьем для синтеза смазок служат продукты перегонки нефти. В зависимости от вязкости смазки могут быть жидкими (текучими), консистентными (густые пластичные смазки) и твердыми (в качестве твердой смазки используется графит).

Поскольку оборудование может эксплуатироваться в широком диапазоне температур, дополнительными характеристиками смазки являются температуры замерзания и вспышки. Температура замерзания масла характеризует потерю подвижности масла. При этой температуре износ трущихся деталей возрастает. Температура вспышки — это температура, при которой пары масла образуют с окружающим воздухом смесь, воспламеняющуюся при поднесении к ней пламени.

Основные виды жидких масел, используемые в качестве смазок: индустриальные, автотракторные, авиационные, трансмиссионные, турбинные, компрессорные, приборные масла и масла специального назначения (трансформаторное, гидротормозное и т. д.).

Консистентные смазки получают путем загущения жидких масел. Для загущения используют мыла и синтетические жиры, а также твердые углеводороды — парафин, петролатум, церезин. К консистентным относятся следующие основные группы смазок: универсальные низкоплавкие, среднеплавкие, тугоплавкие, индустриальные смазки и смазки специального назначения (бензо-упорная, клейкая, морская).

Для улучшения эксплуатационных качеств смазок к маслам примешивают специальные добавки — присадки. Присадки служат для улучшения вязкостных, антиокислительных, антикоррозионных, антипенных и моющих свойств смазок.

Смазка оборудования осуществляется в соответствии с заводскими инструкциями. Составляется карта смазки. Карта смазки — это схематический чертеж машины с позициями смазываемых узлов, для которых указывается способ и_периодичность смазки. Смазка проводится в основном в период межремонтного обслуживания как основными рабочими, так и дежурным персоналом ремонтной службы. Графики смазки и замены масла, инструкции и карты смазки должны находиться у дежурного персонала на рабочем месте. Смазочный инвентарь (масленки, воронки, фильтры, шприцы, емкости, отстойники, обтирочный материал) должен содержаться в чистоте. При рациональной организации смазочного хозяйства номенклатура смазочных материалов доводится до минимума — уменьшается количество емкостей и приспособлений для смазки. Смазка узлов оборудования может быть как индивидуальной, так и централизованной. При индивидуальной смазке каждый узел имеет собственную систему смазки. Индивидуальная смазка осуществляется периодически или непрерывно с помощью наливных масленок, пресс-масленок, масляных ванн, смазочных колец, а также с использованием систем циркуляционной смазки.

При централизованной смазке смазочный материал подается одновременно к нескольким узлам. Кроме того, применяется закладной способ смазки — консистентная смазка закладывается в узел трения только в период его сборки.

Основными элементами, для которых необходима смазка в машинах и аппаратах, являются подшипники скольжения и качения, зубчатые, цепные, червячные и винтовые передачи, сальники, пары трения с возвратно-поступательным движением.

Коррозионный износ. Коррозией называется процесс разрушения металлов при химическом или электрохимическом взаимодействии их с окружающей средой. Металлы разрушаются при взаимодействии с жидкими и газообразными продуктами, а также в результате окислительно-восстановительных процессов взаимодействия с окружающей атмосферой.

Атмосферной коррозии подвергаются металлоконструкции. Методами борьбы с атмосферной коррозией являются окраска и антикоррозионная металлизация. Срок службы лакокрасочных покрытий составляет 3—4 года, покрытий из напыленного металла — 8—10 лет. Для напыления используются в основном цинк и алюминий, которые имеют относительно низкую температуру плавления. Толщина напыленного слоя обычно равна 50—500 мкм. Напыленный слой дополнительно окрашивается.

Для уменьшения коррозии используются технологические методы снижения агрессивных свойств среды. Например, агрессивные свойства продуктов при переработке нефти объясняются присутствием солей, хлористого водорода, сероводорода. Поэтому снижение агрессивных свойств перерабатываемой нефти достигается ее обессоливанием, подачей содовощелочного раствора, введением ингибиторов коррозии. Эти методы эффективны в том случае, когда концентрация агрессивного агента, например хлористого водорода, невысока; подача небольших количеств содовощелочного раствора приводит к химическому взаимодействию щелочи и кислоты с образованием неагрессивных солей и, таким образом, к устранению хлористоводородной коррозии.

Ингибиторы коррозии образуют на поверхности тончайшие пленки или нерастворимые осадки, которые препятствуют электрохимическому взаимодействию металла и среды. Например, для водных растворов NaCl и СаС12, используемых как холодильные рассолы, в качестве ингибитора'[применяется хромат калия концентрацией 0,1—0,3%. Применение ингибиторов позволяет уменьшить скорость коррозии стали в несколько раз и оказывается особенно целесообразным для замкнутых систем циркуляции, продукта; в этом случае добавка ингибитора может осуществляться периодически. Электрохимические методы защиты заключаются в присоединении металлоконструкции к положительному (анодная защита) или отрицательному (катодная защита) полюсу источника тока. Катодная защита более универсальна, чем анодная, но и она практически не применяется в химической промышленности. Катодная защита может быть осуществлена не только присоединением аппарата или трубопровода к постороннему источнику тока, но и путем контакта их с металлом, имеющим отрицательный потенциал по отношению к металлу защищаемого аппарата или трубопровода. Этот метод называется протекторной защитой. Протектор изготовляется в виде пластин толщиной 10—15 мм, соединенных болтами с корпусом аппарата. Площадь протектора составляет 3—5% от поверхности аппарата. В качестве протекторов для стальных аппаратов используются цинковые пластины.

Протектор является анодом и подвергается интенсивной коррозии, тем самым уменьшая разрушения корпуса аппарата в результате анодных процессов. Аналогичные процессы происходят при катодной защите, когда корпус аппарата присоединяется к отрицательному полюсу источника постоянного тока, а в раствор, содержащийся в аппарате, погружается никелевый стержень, выполняющий роль анода. Для химических аппаратов протекторная защита более удобна в эксплуатации, чем катодная.

Кислородная коррозия особенно существенна для аппаратов, охлаждаемых водой, и трубопроводов для свежей воды, в которой всегда содержится растворенный кислород. Значительного уменьшения кислородной коррозии удается достигнуть при использовании циркулирующей воды без подпитки свежей. При необходимости подпитки в свежую воду предварительно добавляется сульфит натрия, который связывает кислород.

В наибольшей степени коррозии подвержены: 1) места с высокой линейной скоростью среды (например, у входного и выходного штуцеров при большой скорости среды происходит разрушение защитных пленок металла); 2) участки с остаточными напряжениями, в которых имеет место коррозионное растрескивание (чаще всего это сварные швы, а также штампованные или точеные детали, с которых не снято напряжение); 3) застойные зоны, в которых может скапливаться жидкость (поэтому в аппаратах необходимо предусматривать сливные отверстия); 4) зоны нагрева (при повышении температуры скорость коррозии резко увеличивается); 5) узлы трения (механический износ при воздействии агрессивной среды усиливается, изменяются также свойства смазки).

Заключение

Основными элементами, для которых необходима смазка в машинах и аппаратах, являются подшипники скольжения и качения, зубчатые, цепные, червячные и винтовые передачи, сальники, пары трения с возвратно-поступательным движением.

Список использованных источников

1. Ермаков В.И., Шеин В.С. Ремонт и монтаж химического оборудования. Учебное пособие для вузов. Л.: Химия, 1981.

2. Бакиев А.В. Технология аппаратостроения. Учебное пособие. – Уфа, 1995.

3. Гафаров Р.Х. и др. Краткий справочник инженера - механика. Учебное пособие. – Уфа, 1995.

4. Владимиров А.И., Перемячкин В.И. Ремонт аппаратуры нефтегазопереработки и нефтехимии: Учеб. пособие для вузов. - М.: Нефть и газ, 2001.

Лекция 6.2 Восстановление деталей

Под технологией ремонта понимается технический способ выполнения ремонта с определенной последовательностью операций. При этом можно выделить способы восстановления, общие для всех деталей, и способы восстановления типовых деталей и сборочных единиц.

Восстановление деталей применяется при отсутствии запасных частей. Экономичность такого метода заключается в том, что восстановление может обходиться дешевле, чем изготовление новой детали.

Стоимость восстановления детали обычно составляет 10—25% стоимости изготовления новой детали, а для базовых деталей сложной конфигурации —5—10%.

Выбор способа восстановления определяется величиной и характером износа, необходимой термообработкой, конструктивными особенностями, размерами и характером нагрузок, действующих на деталь.

Метод восстановления должен обеспечить полноценность детали в условиях эксплуатации и быть экономически целесообразным. При выборе метода восстановления необходимо учитывать стоимость восстановления и долговечность не только восстанавливаемой детали, но и детали, с ней сопряженной, так как износ сопряженной детали зависит от метода восстановления ремонтируемой детали. Наплавка твердыми сплавами также увеличивает износ сопряженной детали. Для повышения технико-экономических показателей ремонта способ восстановления должен выбираться не только по техническим возможностям ремонтного цеха, но и с учетом экономических факторов путем сопоставления показателей ремонта детали различными способами.

Оптимальным может быть такой способ восстановления детали, при котором обеспечивается максимальный срок ее службы при приемлемых затратах.

Критерием выбора оптимального способа восстановления детали является показатель эффективности восстановления В:

В= С/ТП,

Где, С – затраты на ремонт; Т – срок службы детали после ремонта; П – количество возможных операций восстановления детали

Основная часть

Сварка

Сваркой устраняются повреждения целостности деталей. Валы при ремонте обычно изготавливаются заново. В исключительных случаях используется сварка частей поломанного вала одним из способов, приведенных на рис. 29. Отломившаяся часть вала может вытачиваться заново.

Станины и корпусные детали машин изготавливаются методом литья на специализированных машиностроительных заводах. Выход из строя станин и корпусных деталей связан с длительной остановкой оборудования, наносит большой экономический ущерб предприятию. Поэтому ремонт таких тяжеловесных деталей, выполняемый обычно методами сварки, приобретает важное значение. Ремонт корпусных деталей—длительная и ответственная операция. Основные сложности связаны с демонтажем деталей, необходимостью их прогрева, сохранения основных размеров детали и обеспечения прочности отремонтированной детали.

Для ремонтных целей применяются разнообразные способы сварки: дуговая ручная; электрошлаковая; автоматическая и полуавтоматическая в углекислом газе (двуокиси углерода) и под флюсом; ацетилено-кислородная и другие.

Дуговая сварка наиболее широко используется при ремонте, так как позволяет выполнять работы при любом положении шва. Большой ассортимент выпускаемых промышленностью электродов обеспечивает возможность подбора металла шва по механическим свойствам и химическому составу, близким к основному металлу.

Для сварки легированных сталей следует применять электроды, имеющие несколько большую степень легирования, чем у свариваемого металла детали, так как часть легирующих добавок при сварке окисляется. Для повышения устойчивости горения дуги электроды покрываются меловой обмазкой.

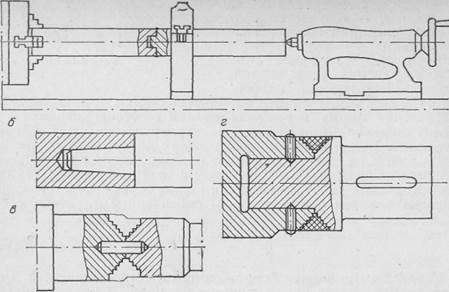

а — выверка частей вала; б—г — способы подготовки частей вала к сварке

Рисунок 29 - Ремонт поломанных валов

Меловая обмазка повышает устойчивость дуги, но не защищает металл от воздействия воздуха. Электродные покрытия содержат органические вещества, которые, сгорая, образуют СО2 и СО, вытесняющие воздух из области дуги, и, таким образом, защищают металл от окисления. Электродные обмазки включают и шлакообразующие материалы (мрамор, полевой шпат, каолин); получаемый жидкий шлак в процессе сварки тоже изолирует поверхность металла от воздуха. Кроме этого, в электродные покрытия входят раскисляющие вещества (графит, алюминий, ферросплавы), которые, соединяясь с окислами, образуют легкоплавкие шлаки.

При подготовке к сварке стальных деталей проводится разделка кромок до полного удаления трещины. Разделка выполняется механическим способом (рубка, фрезерование, проточка), газовой резкой и выплавкой электрической дугой. Когда объем удаляемого металла велик, целесообразно на дефектный участок вварить вставку из металла, близкого по составу к основному.

При ручной дуговой сварке не требуется сложного сварочного оборудования, ее можно выполнять в различных производственных условиях как на месте установки ремонтируемого оборудования, так и в ремонтном цехе. Сварка стальных изделий большой толщины ( 50 мм) из стали, содержащей > 0,23 % С осуществляется с общим или местным подогревом до 250—350 Сº. Нагрев может быть индукционным, в электрических печах и горна

Автоматическая сварка под слоем флюса. Сущность этого способа заключается в том, что электрическая дуга горит под расплавленным флюсом. Флюс предотвращает разбрызгивание металла, защищает металл от кислорода воздуха, обеспечивает формирование нормального сварного шва. Электродная проволока подается из кассеты автоматической головкой. Использование флюса позволяет применять электродную проволоку без покрытия. Часть флюса во время наплавки расплавляется и превращается в шлаковую корку, которая удаляется ударами молотка. Нерасплавившаяся часть флюса используется повторно. Автоматическая сварка под слоем флюса применяется в основном для сварки цилиндрических деталей (узлы трубопроводов, корпуса аппаратов) при вращении свариваемых элементов с помощью вращателя или манипулятора. Диаметр труб должен быть не менее 200 мм. При меньшем диаметре используются сварочные полуавтоматы. Сварка производится не менее чем в два слоя. Режимы сварки в каждом случае устанавливаются на пробных образцах. При наложении многослойных швов после наложения каждого валика удаляется шлак и путем внешнего осмотра проверяется качество шва на отсутствие трещин и пор. Дефектные места должны быть полностью удалены, а вырубленные участки вновь заварены.

Сварка в среде углекислого газа. При этом способе сварки сварочная дуга и расплавленный металл защищаются от вредного влияния воздуха струей углекислого газа, подаваемого в зону сварки. Углекислый газ тяжелее воздуха в 1,5 раза и оттесняет его от зоны сварки. Электродная проволока из кассеты непрерывно подается в зону сварки с заданной скоростью, Подвод тока к проволоке осуществляется с помощью мундштука и наконечника. Наконечник располагается внутри газовой горелки, подающей защитный газ в зону сварки.

Автоматическая сварка в среде углекислого газа позволяет механизировать процесс нанесения покрытий на детали со сложными профилями изнашиваемых поверхностей, а также восстанавливать цилиндрические поверхности деталей малых диаметров (менее 45 мм). Этим способом можно восстанавливать также шлицевые поверхности валов, отверстия в корпусных деталях и т. д.

Сварка и наплавка в среде углекислого газа имеет ряд преимуществ перед другими методами:

1) надежная защита сварочной ванны от окисления кислородом окружающего воздуха;

2) отсутствие флюса при сварке, усложняющего этот процесс;

3) высокая производительность; 4) простота процесса и возможность его механизации.

Автоматическая и полуавтоматическая сварка в среде углекислого газа используется не только при ремонте, но и при изготовлении новой аппаратуры. Полуавтоматическая сварка плавящим электродом применяется для сварки углеродистых, низко-и высоколегированных сталей. Тонкая сварочная проволока (0,8 — 1,2 мм) используется для сварки стыковых соединений с толщиной листа 1—4 мм, а проволока диаметром 1,6—2,0 мм — для сварки металла толщиной более 4 мм. Сварка проводится постоянным током Обратной полярности, которая характеризуется большей устойчивостью дуги, меньшей склонностью шва к порообразованию, малым разбрызгиванием, пониженным выгоранием углерода, улучшением чистоты наплавленного слоя.

Наряду со сваркой в углекислом газе при ремонте используется аргонодуговая сварка. Аргон химически более инертен, чем углекислый газ, и в ряде случаев лучше защищает металл в сварочной ванне от окисления. Аргонодуговая сварка обеспечивает 'более высокое качество сварных соединений нержавеющих сталей и применяется для наиболее ответственных сварных швов. Материалы толщиной до 2—3 мм целесообразно сваривать неплавящимся вольфрамовым электродом. При толщине металла свыше 2—3 мм сварка осуществляется плавящимся электродом.

При сварке ответственных трубопроводов защита корня шва от окисления осуществляется поддувом аргона с обратной стороны шва. С целью экономии аргона на участке трубопровода в зоне стыка ставятся заглушки.

Цель сварки корневого слоя — обеспечение полного провара корня шва с хорошим формированием его внутренней стороны.

Аргонодуговая сварка труб с трубными решетками позволяет получать плотные, качественные швы. Отверстия трубных решеток после сверловки раззенковываются под углом 60° на глубину 2 мм. Концы трубок выступают из трубной решетки на 1,5—2,0 мм. При сварке они оплавляются и заполняют разделку. Недостатком аргонодуговой сварки является то, что аргон дороже СО2.

Сварка чугуна. Корпусные детали машин часто отливаются из чугуна. Сварка чугуна затруднительна вследствие большого содержания углерода, низкой пластичности и прочности чугуна, высокой чувствительности к нагреву. Чугунные детали можно сваривать холодным и горячим способами.

Холодная сварка чугуна осуществляется без предварительного подогрева свариваемой детали. В этом случае быстрое охлаждение сварного шва приводит к отбеливанию чугуна и образованию хрупкой прослойки между основным металлом и металлом шва. Из-за различия коэффициентов линейного удлинения серого и белого (отбеленного) чугуна появляются трещины. Несмотря на этот недостаток, холодную сварку чугуна приходится применять для тех корпусных деталей и станин, нагрев которых затруднителен. Для исключения отбеливания чугуна используются специальные электроды.

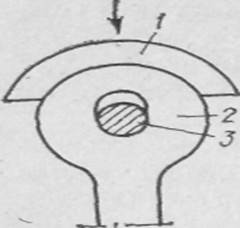

Подготовка чугунной детали к сварке проводится вырубкой, фрезерованием, сверлением до чистого металла. Использование сварочной дуги и сварочных горелок недопустимо! Способы разделки показаны на рис. 3.4. Для усиления сварного шва в толстстенных деталях на кромках канавок устанавливаются ввертыши. Дуговая сварка выполняется с применением: 1) обычных стальных электродов; 2) медностальных электродов; 3) железонике-левых электродов; 4) медноникелевых электродов. Чугунные электроды при холодной сварке чугуна не используются, так как в сварочном шве при этом образуется цементит и возникают трещины. При сварке чугуна стальными электродами металл в зоне сварки закаливается и отбеливается. Сварка алюминиевых сплавов. Такая сварка осуществляется аргонодуговым способом неплавящимся вольфрамовым электродом с присадочной проволокой того же состава, что и свариваемый материал. При сварке алюминиевых сплавов образуются тугоплавкие окислы. Температура плавления алюминия 657 °С, а его окисла (А12О8) 2050 °С. В сварных соединениях возникают значительные внутренние напряжения вследствие большой усадки алюминия, а также различия коэффициентов линейного расширения структурных составляющих сплава. Несмотря на эти трудности при заварке трещин и установке заплат удается получить качественные сварные швы при использовании аргонодуговой сварки неплавящимся электродом, электродуговой сварки плавящимся электродом или сварки ацетилено-кислородным пламенем газовой горелки. При сварке ацетилено-кислородным пламенем газовой горелки присадочным материалом служат стержни того же состава, что и металл восстанавливаемой детали, или стержни из силумина (сплав, содержащий 85,5—88% алюминия, 7—9% меди, 5,0:—5,5% кремния). Для защиты наплавленного металла от окисления используются в виде порошка или пасты флюсы, содержащие хлористые соединения калия, лития, натрия, бария, а также фтористый натрий, плавиковый шпат и криолит. Газовая сварка применяется при восстановлении повреждений тонкостенных конструкций при толщине стенки не более 3—4 мм.

Наплавка

Наплавка — наиболее доступный и распространенный способ восстановления деталей. Процесс восстановления детали складывается из наплавки, отжига и механической обработки ее на номинальный размер.

Наплавка позволяет нарастить на изношенной поверхности достаточный слой металла, обладающий не меньшей прочностью, чем металл восстанавливаемой детали. Наплавка может проводиться на цилиндрических, плоских и фасонных поверхностях. Износостойкость наплавленного слоя может быть выше износостойкости металла детали, если электроды или присадочные прутки изготовлены из твердых сплавов. Значительная толщина наплавляемого слоя достигается многослойной наплавкой.

Недостаток наплавки — коробление деталей из-за напряжений, возникающих вследствие местного нагрева детали. Для устранения коробления проводят: 1) подогрев наплавляемой детали до температуры 100—400 "С; 2) наложение сварочных валиков обратноступенчатым швом на цилиндрической детали или вразброс небольшими участками на плоской детали; 3) термообработку после наплавки.

Метод восстановления деталей наплавкой применяется для стальных, чугунных, бронзовых, свинцовых деталей, а также для баббитовых вкладышей подшипников скольжения. Наплавка деталей из цветных металлов представляет большие трудности, поскольку эти металлы интенсивно окисляются. Однако при использовании защитной среды (флюсы, инертные газы) возможна наплавка деталей и из цветных металлов. Например, алюминиевые детали наплавляют электродуговым способом и газовой сваркой при использовании в качестве присадочного материала стержней того же состава, что и металл наплавляемой детали. Алюминиевые поршни компрессоров наплавляют алюминием с применением ручной аргонодуговой сварки.

Для предупреждения образования трещин в наплавленном слое осуществляется подогрев детали с помощью газовой горелки до температуры 250—280 °С. Для предупреждения образования пор порошковая проволока перед наплавкой прокаливается 1,5—2 ч при температуре 200—250 °С.

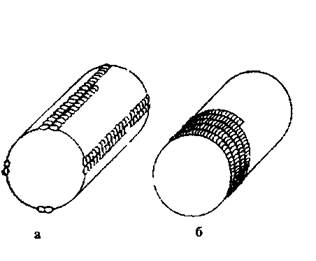

Наплавка тел вращения производится отдельными валиками вдоль образующей или круговыми валиками (рисунок 30) Для уменьшения коробления детали наплавляемые валики накладываются последовательно на диаметрально противоположных сторонах детали. При автоматическом способе наплавка ведется по винтовой линии с перекрытием последующим валиком предыдущего на V2—-V3 его ширины.

Наплавка под слоем флюса осуществляется стальной проволокой под расплавленным флюсом, стальной проволокой под керамическим флюсом,

а - вдоль вала; б - по спирали

Рисунок 30 - Способы наплавки поверхностей валов

порошковой проволокой под расплавленным флюсом, многоэлектродной проволокой или ленточным электродом.

При наплавке под слоем флюса электрическая дуга образуется в замкнутом пространстве, образуемом металлом и флюсом.

Защита шва от окисления позволяет устранить выгорание легирующих элементов. Расплавленный металл под слоем флюса остается длительное время в жидком состоянии. Это способствует выделению газов и удалению шлака из расплава. Металл, наплавляемый под флюсом, получается более однородным и плотным, с низким содержанием кислорода. Этот вид наплавки применим для деталей диаметром более 50 мм, получающих при эксплуатации большой износ. Толщина слоя наплавляемого металла является практически неограниченной.

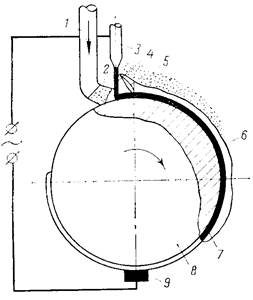

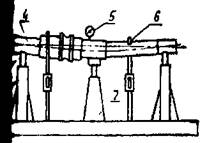

Кроме ручной широкое распространение получили способы механизированной и автоматической наплавки. Автоматическая наплавка (рисунок 31)является непрерывным процессом, требует применения станков или специальных приспособлений. Например, наплавка тел вращения проводится на токарном станке, в шпинделе которого устанавливается наплавляемая

1 — устройство для подачи флюса; 2 — оболочка из жидкого флюса; 3 — мундштук;4 — электродная проволока; 5 — газовый пузырь; 6 — шлаковая корка; 7 — наплавленный слой; 8 - наплавляемая деталь; 9— подвод тока к детали

Рисунок 31 - Схема автоматической наплавки под слоем флюса:

деталь, а на суппорте станка крепится устройство для автоматической подачи электродной проволоки.

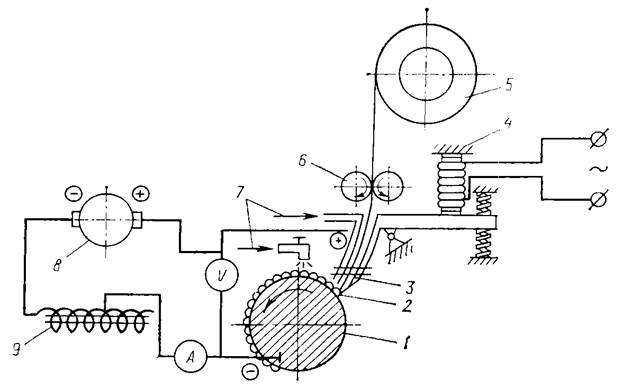

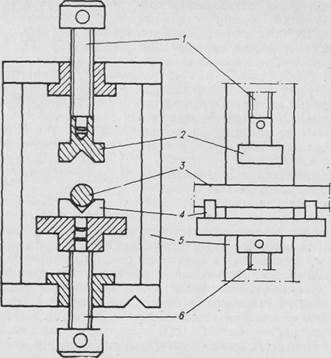

Вибродуговая наплавка (рисунок 32). Сущность этого способа состоит в следующем. Между наплавляемой деталью и вибрирующей электродной проволокой, подаваемой к месту наплавки, периодически возбуждается дуга. За счет дуги происходит оплавление конца электрода и поверхности детали, на которой образуется ванночка расплавленного металла. К месту наплавки непрерывно подается охлаждающая жидкость, и наплавленный металл охлаждается с большой скоростью. При соответствующей частоте вращения детали на ее поверхности образуется наплавленный валик, ширина которого в два раза больше диаметра электрода. Расположенные рядом и сплавленные между собой валики образуют сплошной слой. При наплавке высокоуглеродистыми проволоками за счет резкого охлаждения обеспечивается высокая твердость и износостойкость наплавленного слоя.

Вибрация электродной проволоки осуществляется с помощью механического или электромагнитного вибратора с частотой 50—100 Гц. В качестве охлаждающей жидкости применяются следующие водные растворы: 1) 20—30% глицерина, 2) 6% кальцинированной соды; 3) 4—5% глицерина и

1 — деталь; 2 — наплавляемый слой; 3 — мундштук; 4 — вибратор;

5— кассета; 6 — ролики;7 — подвод жидкости; 8 — генератор; 9 — индуктор.

Рисунок 32 Схема установки вибродуговой наплавки в струе жидкости

3—4% кальцинированной соды; 4) 0,5% глицерина, 5% кальцинированной соды и 1% хозяйственного мыла. Жидкостная среда способствует быстрому формированию наплавляемого валика и защищает расплавленный металл от кислорода воздуха.

Преимущества способа: простота, высокая производительность и экономичность; возможность наплавлять детали малых диаметров; незначительные деформации деталей благодаря вибрации электрода; достижение высокой твердости наплавки без последующей термической обработки. Основные недостатки: снижение усталостной прочности восстанавливаемых деталей и сложность последующей обработки. Вследствие большой газонасыщенности наплавленного металла исключена возможность повторной наплавки другими способами без предварительного полного удаления покрытия, полученного вибродуговым способом.

Плазменная наплавка. Плазма представляет собой высокотемпературный сильно ионизированный газ. Она создается возбуждаемым между двумя электродами дуговым разрядом, через который пропускается газ в узком канале. Присадочный материал может подаваться в виде проволоки, ленты или порошка. При наплавке по слою крупнозернистого порошка последний заранее насыпается на наплавляемую поверхность, а плазменная дуга, горящая между электродом и изделием, расплавляет его. При наплавке с вдуванием порошка в дугу порошок подается в плазменную струю, плавится в струе и наносится на предварительно подогретую поверхность изделия. В качестве плазмообразующего газа используется аргон. Плазменная наплавка позволяет значительно повысить износостойкость деталей. Объясняется это минимальным проплавлением основного металла в процессе наплавки порошковых сплавов, что обеспечивает получение необходимых свойств наплавки уже в первом слое.

Металлизация

Металлизацией называется процесс нанесения расплавленного металла на поверхность изделий при помощи сжатого воздуха. Металл, расплавленный в специальном устройстве — металлизаторе, распыляется сжатым воздухом на частицы размером в несколько микрон и в таком виде наносится на поверхность восстанавливаемой детали. Напыление осуществляют послойно, в результате чего металлизацией удается получать покрытия толщиной до 10 мм.

Прочность сцепления напыленного слоя с деталью достигается молекулярно-механическим взаимодействием слоев металла и составляет 10—25 МПа. Эта прочность оказывается гораздо ниже, чем при наплавке, при которой происходит расплавление не только наплавляемого металла, но и металла поверхностных слоев детали. Для повышения прочности сцепления при металлизации поверхность детали обрабатывается так, чтобы получался шероховатый профиль. Напыленный слой имеет пористость 10—15%, что способствует задержанию смазки в порах, и обладает большей твердостью, чем исходный материал электрода. Увеличение твердости объясняется наклепом частиц металла при ударе их о поверхность детали. Кроме того, при использовании для напыления проволоки из высокоуглеродистой стали увеличивается износостойкость металлизованного слоя. Давление сжатого воздуха должно составлять 0,5—0,6 МПа.

Методы электролитического восстановления деталей

К электролитическим методам покрытия деталей относятся осаждение сплавов, хромирование, железнение, никелирование, меднение, цинкование и т. д. Чаще при восстановлении деталей в ремонтной практике находят применение хромирование и железнение. Максимальная толщина покрытия при хромировании может достигать 0,2—0,3 мм, а при железнении — 2—3 мм. Объясняется это тем, что железо осаждается в 10—20 раз быстрее, чем хром.

Хромирование повышает износостойкость детали благодаря высокой твердости и износоустойчивости хрома. Хромированные поверхности обладают также высокими антикоррозионными свойствами. Поверхности, покрытые железнением, имеют меньшую твердость. Слой покрытия, нанесенный при железнении, по физико-механическим свойствам примерно соответствует среднеуглеродистым сталям.

Процесс хромирования используется при восстановлении поверхностей деталей машин и механизмов благодаря ценным физико-механическим свойствам электролитически осажденного хрома: высокой твердости, износостойкости, низкого коэффициента трения, хорошего сцепления с основным металлом.

Недостатки способа хромирования: низкая скорость осаждения (24—50 мкм/ч) и плохая смачиваемость хрома маслами. • Поэтому хромирование используется только при небольшой степени износа. В ремонтном производстве наибольшее применение находит электролит, содержащий 150 г/л хромового ангидрида, 1,5 г/л серной кислоты, а также электролит, состоящий из 250 г/л хромового ангидрида и 2,5 г/л серной кислоты.

Железнение. Электролитическое осаждение железа Дает возможность получать толстые (до 3 мм) покрытия. Железнение применяется как самостоятельный метод восстановления детали, а также при создании подслоя для хромирования. Для железнения используются электролиты, содержащие хлористое железо, хлористый натрий и соляную кислоту.

Детали, подлежащие железнению, подвергаются специальной механической обработке — шлифованию задиров, рисок, конусности, полированию или пескоструйной обработке. Ранее цементированные или закаленные детали перед механической обработкой отжигаются.

Восстановление деталей методом пластических деформаций

Восстановление деталей при помощи пластических деформаций основано на способности деталей изменять свою геометрическую форму без разрушения под действием внешних сил. Возможны следующие технологические приемы восстановления деталей: правка, вдавливание, вытяжка, осадка, раздача, обжатие, накатка и т. д.

Правка применяется для устранения изгиба, коробления, скручивания. Этим методом восстанавливаются валы, рычаги, кронштейны, шатуны. Правку можно осуществлять с нагревом и без него (рис. 33). Нагрев уменьшает остаточные напряжения в металле, но одновременно может вызвать коробление детали и изменение структуры металла.

Для правки валов и других элементов конструкций используются винтовые скобы, домкраты, рычажные захваты и другие приспособления. Винтовая скоба двумя своими концами захватывает вал, а винт, проходящий через центральную часть скобы, упирается в выпуклую часть вала. Домкрат тоже создает усилие, направленное на выпуклую часть вала, но для передачи этого усилия на вал необходимо иметь стяжное приспособление из профильного проката или других элементов.

а - приспособление для механической правки валов с местным нагревом: 1-основание; 2-стойка; 3-упор призматический с латунной подкладкой, 4-вал; 5-индикатор; 6-прижимная тяга; 7-домкрат

б - приспособление для термической правки валов: 1-основание; 2-стойка; 3-упор призматический с латунной подкладкой; 4-вал, 5-индикатор; 6-асбестовый лист с прямоугольным отверстием

в - приспособление для правки валов наклепом с помощью чеканки: 1-хомут с тягой, 2-

индикатор; 3-чеканка;4 - подкладка под опору; 5 – опора; 6-вал

Рисунок 33

Проверку изгиба вала осуществляют индикатором в центрах токарного станка или специального устройства. В качестве примера на рис. 34 показан пресс для правки вала, устанавливаемый непосредственно на направляющие станка.

Выпрямляемый вал 3 устанавливают в центрах станка. После того как определена необходимая деформация для правки вала, задний центр станка немного отжимают и вал опускают на подвижные призмы 4, установленные на опоре нижнего винта б. Правку вала осуществляют с помощью винта 1, передающего усилие на вал через подпятник 2. Регулировка положения призм по диаметру вала проводится посредством домкрата или нижнего винта.

Правка выпучин и вмятин в корпусах аппаратов и емкостей выполняется с нагревом выправляемого участка. При этом соседние участки для обеспечения жесткости могут быть усилены приваркой швеллеров. Выпучины правятся ударами кувалды по медной прокладке в направлении от периферии выпучины к центру. Нагрев стенок из легированных сталей не допускается, так как это может привести к изменению структуры металла. При невозможности правки устанавливается заплата.

Обжатие и раздача используются для изменения размеров детали.

Такой вид восстановления применим только к мелким и

1,6 – подвижные винты; 2,4 – призмы; 3 – выпрямленный вал; 5 – рама

Рисунок 34 - Пресс для правки валов

тонкостенным деталям из пластических материалов – латуни, малоуглеродистой стали (при нагреве до 800-900 °С). Деформации могут подвергаться детали, имеющие простейшую геометрическую форму (втулки из цветных металлов, поршневые пальцы и т.д.)

Для осуществления пластических деформаций необходимы специальные приспособления и штампы. Величина износа, которую удается компенсировать пластической деформацией, составляет 0,2 мм. Пластичность цветных металлов достаточно высока, поэтому втулки из цветных металлов (бронза, латунь) при обжатии и осадке не нагревают.

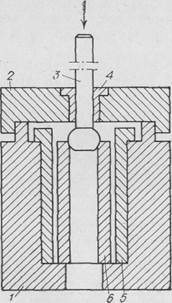

|

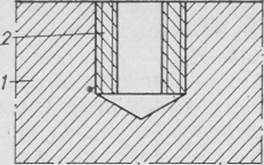

На рисунке 35 показано приспособление для раздачи поршневых пальцев. Поршневой палец, подлежащий раздаче, помещается в приспособление, затем усилием пресса в отверстие поршневого пальца проталкивается пуансон, в результате чего происходит увеличение наружного диаметра пальца. Раздачу пальцев можно осуществлять в холодном и горячем состоянии. При холодной раздаче поршневые пальцы предварительно подвергаются отпуску при температуре 600—680°С для повышения пластичности материала детали, а раздача проводится при температуре 20 °С. При горячей раздаче поршневые пальцы нагреваются до 650—700 °С. После раздачи поршневые пальцы подвергаются термической и механической обработке. Вследствие наклепа поверхности при холодной раздаче усталостная прочность поршневых пальцев после восстановления повышается.

Рисунок 35 - Приспособление для раздачи поршневых пальцев

/ — корпус; 2 — крышка; 3 — пуансон; 4 — направляющая втулка; 5 — матрица;

6 — поршневой палец

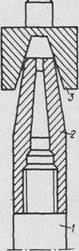

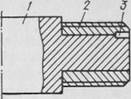

У мундштуков сварочных горелок изнашиваются сопла, т. е. происходит увеличение диаметра сопла. На рисунке. 36 показано приспособление для восстановления мундштука методом пластической деформации. Мундштук 2 устанавливается на текстолитовую или деревянную оправку 1. На сопло мундштука надевается коническая оправка 3, по которой наносятся легкие удары молотком. При этом сопло мундштука обжимается, а его отверстие уменьшается. После обжатия отверстие рассверливается на требуемый диаметр.

1,3 — оправка; 2 — мундштук

Рисунок 36

В тяговых устройствах изнашивается отверстие проушины, в результате чего соединительный палец также начинает интенсивно изнашиваться. При ремонте проушина нагревается газовой горелкой, затем при помощи полукруглой оправки и кувалды осуществляется осадка проушины по пальцу, после чего отверстие проушины обрабатывается разверткой до номинального размера (рисунок 37).

|

/ — оправка; 2 — проушина

Рисунок 37 Восстановление проушины

Детали из металлов и сплавов с невысокой твердостью (HRC 25—30) подвергаются пластической деформации в холодном состоянии. Горячая обработка проводится при температуре 800— 1200 °С. У закаленных деталей при горячей обработке утрачивается твердость, поэтому после обработки детали подвергаются закалке для достижения требуемой твердости.

Операция пластической деформации приводит к изменению двух размеров втулки, тогда как для восстановления необходимо изменение только одного размера. Поэтому после пластической деформации второй размер необходимо нарастить гильзовкой, наплавкой, металлизацией или другим способом.

Возможно восстановление детали при использовании пластической деформации и без дополнительных операций. Например, внутренний диаметр втулки можно уменьшить не за счет понижения значения наружного диаметра, а за счет укорочения длины втулки. В большинстве случаев уменьшение длины втулки на на 5—10% не сказывается на ее работоспособности. Наружная поверхность втулки ограничивается плотно прилегающей оправкой или поверхностью той детали, в которой она запрессована. Внутрь трубки вставляется стержень с небольшим зазором, который будет заполняться деформированным материалом втулки. После этого втулка подвергается осевой нагрузке, приводящей к уменьшению длины и увеличению внутреннего диаметра. С учетом того, что после пластической деформации внутренняя поверхность втулки должна быть обработана, диаметр ограничительного стержня подбирают примерно на 0,2 мм меньше ремонтного диаметра отверстия.

Примером восстановления пластической деформацией является также накатка деталей, при которой цилиндрическая поверхность изношенной детали обкатывается закаленным роликом с насеченной поверхностью. В результате шлифовки или обкатки детали гладким роликом диаметр ее за счет оставшихся углублений увеличивается по сравнению с начальным. Разумеется, износостойкость поверхности детали, восстановленной таким образом, ниже, чем у новой детали, поэтому этот способ восстановления используется для неподвижных соединений, работающих в легких условиях.

Обработка деталей на ремонтные размеры

Обработка на ремонтные размеры применяется для сопрягаемых деталей с целью восстановления посадки в соединении. При таком виде ремонта одна из сопрягаемых деталей обрабатывается для устранения следов износа, т. е. восстанавливается только качество и форма поверхности, а размер детали изменяется. Вторая деталь целиком изготавливается заново, но уже на новый размер, обеспечивающий проектную посадку в соединении.

В основном этот вид восстановления применяется для пары вал—втулка. При увеличении зазора в сочленении шейка вала протачивается для устранения эллипсности, удаления следов износа, а отверстие (втулка) изготовляется заново с меньшим, чем первоначальное, значением диаметра. Новые размеры деталей соединения отличаются от проектных (номинальных) значений и называются ремонтными. Этот вид ремонта может применяться несколько раз при допустимом уменьшении диаметра вала на 10% от его первоначального размера.

Метод ремонтных размеров применим и для соединений, имеющих высокую точность обработки поверхностей сопрягаемых деталей. В этом случае одна из деталей, чаще всего базовая деталь, имеющая отверстие, обрабатывается с помощью притирки и доводки на новый ремонтный размер с одновременным восстановлением чистоты обработки поверхности отверстия. Вторая деталь (вал) изготавливается заново с большим диаметром также с обработкой поверхности притиркой. Точность обработки при притирке и доводке достигает 0,0005 мм. Чистота поверхности после этих операций может соответствовать наивысшему 14-му классу шероховатости. Толщина слоя снимаемого металла доходит до 0,03 мм. Используется притирка-доводка для получения плотных герметичных разъемных и подвижных соединений. Осуществляется притирка двумя способами:

1) притирка сопрягаемых поверхностей деталей, с помощью абразивных порошков, смешиваемых со смазывающими веществами, и паст, наносимых на притираемые поверхности;

2) притирка сопрягаемых между собой или несопрягаемых поверхностей детали с помощью специальных притиров и с применением притирочных паст или доводочных эмульсий.

Качество притирки проверяется на непроницаемость газами или жидкостями, на просвет и на краску.

По форме притиры могут быть плоские, цилиндрические, резьбовые, специальные (сложной формы, соответствующей форме поверхности притираемой детали).

Изготавливаются притиры из чугуна, бронзы, меди, свинца, стекла, дерева. Материал притира должен быть мягче, чем материал обрабатываемой детали, иначе будет исключена возможность его шаржирования (вдавливания) абразивными зернами. Применяется притирка как для закаленных, так и для незакаленных деталей. Паста или абразивные порошки перед нанесением на поверхность притира разводятся до полужидкой консистенции смазочными веществами (керосин, бензин, скипидар, сало, прованское масло).

Цилиндры поршневых компрессоров при ремонте после расточки и шлифовки получают новый ремонтный размер. Выборка зазора при увеличении диаметра цилиндра осуществляется поршневыми кольцами или применением поршня большего диаметра. Допустимое увеличение диаметра цилиндра составляет 3—5% от его номинального значения. При достижении этого предела применяется гильзовка цилиндра.

Разновидностью обработки на ремонтные размеры является способ дополнительных деталей. При большом износе сопрягаемых деталей между ними устанавливается дополнительная деталь.

.В качестве дополнительных деталей применяются втулки, гильзы, кольца, зубчатые венцы, пластины. Обычно толщина устанавливаемой втулки или пластины значительно превышает величину износа детали, поэтому перед установкой дополнительной детали основная деталь обрабатывается по 6—9-му классу шероховатости со съемом значительного слоя металла. Дополнительной деталью может быть гильза, запрессованная в цилиндр компрессора или закрепленная на валу либо на детали, сопряженной с валом. Простота этого способа ремонта очевидна.

Условием надежной работы соединения после ремонта является обеспечение необходимого момента трения в посадке дополнительной детали, препятствующего ее проворачиванию или сдвигу. Для обеспечения этого момента трения соединение основной детали с дополнительной осуществляется напрессовкой, приваркой или установкой стопорных винтов. После установки дополнительная деталь подвергается обработке под номинальный или новый ремонтный размер. Например, на шейку коленчатого вала невозможно надеть целые втулки, поэтому втулка разрезается на две половины и приваривается к шейке по линиям разреза с последующей проточкой.

При износе резьбы в чугунных или алюминиевых деталях, когда диаметр резьбы не может быть увеличен под ремонтный размер, применяется установка ввертыша, т. е. резьбовой втулки (рисунок. 38). Установка втулки используется также при восстановлении резьбовых участков вала (рисунок 39).

При выходе из строя подшипников в центробежных насосах происходят смещение вала с рабочим колесом и истирание колеса и корпуса (или крышки насоса). Износ корпуса целесообразно устранять приваркой сменных колец. Крышки насосов при износе ремонтируются установкой на винтах с потайной головкой пластин, которые в дальнейшем заменяются по мере износа.

При износе фторопластового кольца в шаровом кране под фторопластовое кольцо устанавливается паронитовое кольцо для выборки износа. Паронитовое кольцо является дополнительной деталью.

Восстановление крупных бронзовых втулок с толщиной стенок более 10 мм можно осуществить следующим способом. Втулка разрезается по длине с одной стороны дисковой фрезой, затем на кромках разреза снимаются фаски и после сжатия втулки в приспособлении проводится газовая сварка кромок. Для устранения овальности втулка протачивается по наружному диаметру на токарном станке, запрессовывается в металлическую рубашку и стопорится в рубашке винтами. Затем осуществляется окончательная обработка внутренней поверхности втулки и наружной поверхности рубашки. Дополнительной деталью в этом примере является рубашка.

1 — деталь; 2 — ввертыш

Рисунок 38 - Установка ввертыша

1 — вал;2 — втулка; 3 — стопорный штифт

Рисунок 39 - Установка резьбовой втулки на вал

При износе отверстия крейцкопфа применяется установка ввертыша с приваркой и последующей обработкой до номинальных размеров.

В случае износа концевых участков детали целесообразна установка вкладыша на сварке с последующей обработкой. Это позволяет использовать неизношенную часть детали при минимальных затратах на ремонт.

Дополнительные детали применяются также при модернизации оборудования. Например, замена кольцевого клапана в компрессоре на прямоточный клапан вынуждает использовать дополнительную деталь — переходной стакан, так как посадочный диаметр прямоточного клапана меньше посадочного диаметра кольцевого клапана.

Метод дополнительных деталей имеет следующие недостатки: снижает усталостную прочность восстановленных деталей, неприменим для восстановления тонкостенных деталей.

Заключение

Выбор способа восстановления определяется величиной и характером износа, необходимой термообработкой, конструктивными особенностями, размерами и характером нагрузок, действующих на деталь.

Метод восстановления должен обеспечить полноценность детали в условиях эксплуатации и быть экономически целесообразным.

Раздел 7 Общие положения проведения ремонтных работ оборудования нефтеперерабатывающих

Лекция 7.1 Организация ремонтных работ емкостного и колонного оборудования

Колонное и емкостное оборудование является основным видом оборудования установок предприятий нефтепереработки и нефтехимии. Данный тип оборудования предназначен для ведения технологических процессов и отличается значительным внутренним объемом и металлоемкостью.

Технологические процессы нефтепереработки и нефтехимии в основном осуществляются в колонных аппаратах, которые представляют собой вертикально стоящие цилиндрические аппараты, имеющие внутренние устройства (тарелки, насадки, устройства ввода и распределения сырья и т.д).

Технологические параметры процессов, протекающих в колонных аппаратах: высокое давление и температура, взрывоопасная среда обуславливают пожаровзрывоопасность данного оборудования. Безопасность эксплуатации колонн и емкостей во многом определяется полным и своевременным ремонтом. Ремонт колонного оборудования производится с использованием сварочных процессов.

Основная часть

Ремонт корпусов сосудов и аппаратов должен осуществляться ремонтными подразделениями предприятия или другими специализированными ремонтными организациями, располагающими специальными техническими средствами и работниками (ИТР и рабочие соответствующей квалификации), обеспечивающими качественное выполнение работ в соответствии с требованиями правил, утвержденных Ростехнадзором РФ, а также ГОСТ и ТУ.

Руководство работами при ремонте должно осуществляться инженерно- техническими работниками, имеющими соответствующую квалификацию, техническую подготовку и аттестованными согласно “Типовому положению о порядке проверки знаний, правил, норм и инструкций по технике безопасности руководящими и инженерно-техническими работниками “.

К сварке корпусов, сосудов и аппаратов допускаются сварщики, аттестованные в соответствии с требованиями "Правил аттестации сварщиков", утвержденных Ростехнадзором РФ, имеющие удостоверение установленного образца на право производства сварочных работ, выданное квалификационной комиссией. При этом сварщик может быть допущен к тем видам работ, которые указаны в удостоверении. Аттестация сварщиков осуществляется по утвержденной программе: проверяется знание теоретических основ ведения сварочных процессов и практические навыки проведения сварки. При получении неудовлетворительных результатов по какому-либо виду испытаний контрольного стыка (при надлежащем качестве сварочных материалов, установленном предварительной проверкой) сварщик к работе не допускается.

Повторная проверка знаний и результатов испытаний контрольного стыка должна проводится постоянно действующими комиссиями:

а) периодически, не реже одного раза в 24 месяца,

б) при перерыве в работе по своей специальности свыше 6 месяцев,

в) перед допуском к работе после временного отстранения сварщика за нарушение технологии и низкое качество работ.

На каждый ремонт корпуса сосуда или аппарата составляется ремонтная документация, которая должна хранится с паспортом сосуда (аппарата).

Подготовка колонного аппарата к ремонту

Ремонт колонного оборудования предприятий нефтепереработки и нефтехимии осуществляется согласно плану проведения ремонтов, утвержденному главным инженером предприятия. Периодичность ремонтов определяется следующими факторами:

1) особенностью технологического процесса, протекающего в данном оборудовании, т.е. условиями протекания процессов износа и старения материалов оборудования. На эти процессы особое влияние оказывает коррозионная активность среды: давление и температура технологического процесса;

2) показателями надежности отдельных видов оборудования, входящих в технологическую схему установки: межремонтный пробег насосов, компрессоров, мешалок и т.д., когда нет возможности или не предусмотрены резервные агрегаты;

3) особенностями технологических связей между отдельными установками, когда готовые продукты или полуфабрикаты одних установок являются сырьем для других. Обычно на нефтеперерабатывающих предприятиях несколько установок жестко связаны между собой технологическими связями, и остановка одной установки на ремонт ведет к остановке другой. В этом случае график ремонтов разрабатывается таким образом, чтобы эти установки ремонтировались одновременно с минимальными потерями от простоя оборудования;

4) графиком проведения технологических освидетельствований и гидравлических испытаний.

Технологический персонал установки выводит из режима и останавливает технологический процесс и проводит работы по опорожнению, промывке и пропарке оборудования. Промывка и пропарка оборудования необходима для исключения возможности образования взрывоопасных смесей внутри оборудования. При необходимости проводится нейтрализация внутреннего объема колонн и аппаратов. После этого все трубопроводы отглушаются металлическими отглушками. Перед проведением ремонтных работ также проветривают колонну, причем порядок открытия люков строго оговаривается в требованиях НТД: первоначально открывается самый верхний люк, а затем по очереди сверху вниз все остальные.

Передача обслуживающим персоналом оборудования ремонтным бригадам осуществляется по акту приема-передачи. Объем и характер ремонтных работ определяется по результатам внутреннего и наружного осмотров оборудования. Перед осмотром проводится зачистка поверхности металла с внутренней стороны и при необходимости удаляется изоляция снаружи. В том случае, когда аппарат имеет коррозионную защиту, она может быть удалена для определения состояния основного металла. Внутренние устройства демонтируются и извлекаются из колонн.

В ходе осмотра составляется дефектная ведомость, в которой указывается характер дефекта, его месторасположение и размеры.

Осмотр оборудования сопровождается замером толщины стенки ультразвуковым толщиномером, а при необходимости проводится дефектоскопия состояния основного металла и сварных швов неразрушающими методами контроля.

Наиболее характерными местами образования дефектов в колонных аппаратах являются:

- сварные швы;

- места сопряжений обечаек с днищем колонны, с опорой;

- места приварки опорных колец под тарелки и насадки;

- места вварки штуцеров;

- верхнее днище колонны, где в основном собирается газовая фаза;

- места ввода потоков сырья или вывода продуктов, т.е. места движения технологической среды с повышенной скоростью.

Виды дефектов корпусов

Характерными дефектами корпусов сосудов и аппаратов, появляющимися в процессе эксплуатации, являются:

а) трещины всех видов и направлений в сварных швах, наплавках, околошовной зоне в основном металле и плакирующем слое;

б) коррозионные поражения основного металла, плакирующего слоя, сварных швов и наплавок в виде:

-сплошной равномерной или неравномерной коррозии;

-локальной коррозии (язвы, питтинги и т.п );

-образование расслоений или вздутий под поверхностью металла;

-межкристаллитной коррозии;

в) эрозионный износ;

г) гофры, вмятины, выпучины и другие деформации.

Факторы, определяющие выбор способа (метода) устранения дефектов

Способы исправления дефектных участков корпусов сосудов и аппаратов выбирается с учетом следующего:

а) природы дефекта (трещина, эрозионный износ, коррозионное растрескивание и т.д.);

б) конструкции корпуса (наличие приварных внутренних устройств в местат дефектов и т.д.);

в) материального оформления корпуса (одно- или двухслойная сталь);

г) экономической целесообразности метода исправления (наплавка, заварка, замена дефектного участка).

При ремонте корпусов в зависимости от факторов, вида и размеров дефекта, применяются в основном два способа исправления:

а) заварка или наплавка дефектного участка;

б) замена дефектного участка (установка "латки", смена листа, обечайки, днища).

Подготовка дефектных мест под ремонтную сварку и наплавку

Работы на внутренней и наружной поверхностях корпусов сосудов и аппаратов проводятся после разборки внутренних устройств и снятия теплоизоляции в зоне дефекта. Демонтаж устройств, приваренных к корпусу, производится огневым способом, т.е. при помощи газопламенной резки, воздушно-дуговой резки (РВД) и т.п.

Поверхность дефектного участка и прилегающей зоны, не менее 50мм на сторону, очищается от антикоррозионных покрытий, ржавчины, окалины и других загрязнений.

Дефекты корпусов из углеродистых и низколегированных (типа 16 ГС) сталей удаляются механическим и газопламенным способами.

Дефекты корпусов хромомолибденовых, теплоустойчивых сталей удаляются механическим способом. Удаление дефектов корпусов из двухслойных сталей в основном производится механическим способом.

Заварка и наплавка дефектных мест

Трещины в корпусах сосудов и аппаратов исправляются после соответствующей подготовки заваркой.

В корпусах, не подвергшихся после изготовления термообработке, и в монтажных швах устраняются путем вырезки дефектного участка и установки "латки" следующие трещины :

а) после исправления которых получатся крестообразный шов;

б) по сварному шву с распространением в околошовную зону вдоль шва на расстоянии менее 100 мм от него;

в) в околошовной зоне распространяющиеся вдоль шва на расстоянии менее 100 мм от него;

г) гнездообразные.

Корпуса сосудов и аппаратов, имеющие коррозию и эрозию стенок, отслоения плакирующего слоя, ремонтируются наплавкой дефектных мест, если:

а) сумма площадей дефектных участков не более 20 % площади рабочей поверхности корпуса;

б) площадь одного дефектного участка не более 500 см2 ;

в) глубина дефекта не более 30 % фактической толщины стенки корпуса;

г) расстояние между подготовленными к наплавке участками не менее 3-кратной фактической толщины стенки корпуса, но не менее 100 мм;

д) отсутствует склонность металла корпуса к коррозионному растрескиванию под напряжением.

Если эти условия невыполнимы, дефектный участок должен быть вырезан, и на его место вваривается вставка.

Исправление трещин, коррозии и эрозии

Зачистить дефектное место металлической щеткой и шлифовальной машинкой на расстоянии не менее 50 мм на сторону.

Окончательно установить границы дефекта одним из способов. Концы трещин засверлить сверлом d=6-12 мм на 2-3 мм более глубины трещины.

Подготовить кромки под сварку:

а) трещины глубиной до 1/2 S корпуса выбирать до получения V-образных кромок под углом 50-60 0;

б) трещины глубиной более 1/2 S и сквозные выбирать до получения V-образных или Х-образных кромок в зависимости от толщины стенки корпуса;

в) участки, пораженные коррозией, эрозией и расслоением металла, выбираются с учетом обеспечения полного провара во всех местах.

Замена дефектных участков

Дефекты корпусов (гофры, вмятины, выпучины, гнездообразные трещины, коррозия и эрозия сверх допустимых пределов) устраняются путем замены листа, обечайки, днища или установки "латки" из того же материала, что и корпус.

"Латка" формируется по кривизне радиусом на 10 % меньшим, чем радиус корпуса, и вваривается встык заподлицо с основным металлом. Углы "латки" должны быть скруглены радиусом R≥50 мм (рисунок 40).