Выбор оборудования для ремонта

В большинстве случаев ремонт производится установками (агрегатами) в составе которых имеется необходимое подъемное оборудование – мачта, талевые системы и лебедка, имеющие сбалансированные параметры – грузоподъемность, высота мачты, длина свечи, тяговое усилие лебедки, оснастка, талевый канат. Все эти параметры зафиксированы в паспорте на установку.

Выбор установки в этом случае производится по ожидаемой максимальной вертикальной нагрузке действующей на мачту:

Pmax ≤ [ Pп];

Где: Pmax – максимальная вертикальная нагрузка, ожидаемая в процессе ремонта;

[ Pп] – грузоподъемность установки по паспортной характеристике.

Pmax = Ркр + Рхк + Рнк + Ртс

Где: Ркр – максимальная нагрузка на крюке при подъеме (спуске) наиболее тяжелой колонны НКТ, бурильной или обсадной колонны в процессе ремонта,

Рхк – нагрузка от натяжения ходового конца талевого каната при подъеме (спуске) бурильной, обсадной или колонны НКТ,

Рнк - нагрузка от натяжения неподвижного конца талевого каната при подъеме (спуске) бурильных, обсадных или колонны НКТ,

Ртс - нагрузка отвеса талевой системы.

К примеру, вес наиболее тяжелой бурильной колонны можно определить по формуле:

Gкр = q б.т L + q з (L/l) + q убт lубт ;

Где: q б.т - вес 1м гладких бурильных труб, составляющих колонну бурильных труб, н

L - длина колонны бурильных труб, м

q з - вес замкового соединения бурильных труб, н

l – средняя длина бурильной трубы, м

q убт - вес 1м утяжеленных бурильных труб, н

lубт - длина утяжеленных бурильных труб, м

Статическая нагрузка на крюке с учетом нахождения бурильной колонны в жидкости (глинистом растворе):

Pкр = k Gкр ( 1- ρбр / ρм)

Где: k - коэффициент, учитывающий прихват, затяжки колонны,

. к ≈ 1,25 - 1,3

Gкр – вес наиболее тяжелой колонны бурильных, обсадных или насосно-компрессорных труб, кН

ρбр , ρм - плотность жидкости в скважине и материала труб, соответственно, кГ/м3

Рхк = Pкр / uтс ηтс

Pнк = 0,8 Рхк (при подъеме) = 1,2 Рхк ( при спуске) колонны

Где: uтс - кратность талевой системы (число рабочих струн талевой системы) по паспорту на установку

. ηтс - КПД талевой системы, учитывающий трение в подшипниках шкивов талевого блока, кронблока и каната о шкивы.

. ηтс ≈ 0,85 для оснастки 3 х 4

Ртс = qкб + qтб + q кр + qк

Где: qкб -вес кронблока, н

qтб - вес талевого блока, н

q кр - вес крюка, н

qк – вес каната, н

В случае применения неагрегатированного оборудования, т.е. комплектования подъемного комплекса из мачты, подъемника, талевой системы обоснование применяемого оборудования производится следующим образом:

1. Определяется максимальная статическая нагрузка на крюке с учетом нахождения наиболее тяжелой колонны (бурильной, обсадной, НКТ) в жидкости, Pкр, кН (см. выше).

2. Исходя из Pкр подбирается тип подъемника, грузоподъемностью Рп, превышающей Ркр на 15-20%

3. Определяется тип оснастки по формуле:

uтс = Ркр / Рхк.1 ηтс;

Где: Рхк.1 – наибольшее тяговое усилие подъемника на ходовом конце талевого каната при подъеме на 1 скорости, кН (по паспорту на подъемник)

4. Полученное значение uтс округляется до ближайшего четного значения, которое определит тип оснастки (к примеру 3 х 4), ее кратность (число рабочих струн – для оснастки 3х4 - 6) и диаметр талевого каната.

5. Определяется максимальная вертикальная нагруᐷка на мачту Pmax (см. выше), по которой уточняется тип мачты (вышки), грузоподъемность которой должна быть на 20-30% больше Pmax

Мощность подъемника при его работе должна быть близка к номинальной, чтобы выдерживалось соотношение:

N = РкрV кр / η = idem

Где: N - номинальная мощность двигателя подъемника, кВт

η - КПД подъемника и талевой системы

Ркр - вес груза на крюке, н

Vкр - скорость подъема крюка, м/с

Принимая η постоянным, РкрV кр = i dem

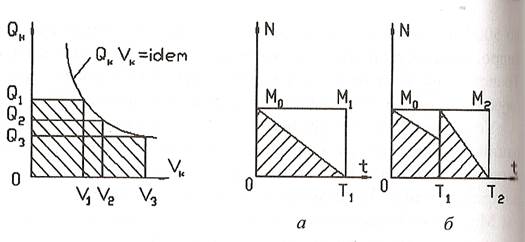

В процессе подъема НКТ вес колонны уменьшается и для того, чтобы выдерживать соотношение РкрV кр = i dem, нужно увеличивать скорость подъема после выброса каждой трубы. Такая возможность осуществима в приводах с двигателями постоянного тока и гидроприводах. В обычных приводах с дизельным приводом необходимо переключение скоростей подъема, использование мощности привода, при этом, будет не полной (заштрихованная площадь рисунка а).

Графики использования мощности на подъем колонны труб для односкоростного и двухскоростного подъемников показаны (рис.б и в) соответственно (N - мощность, Т - время подъема). Из-за уменьшения веса линия NoT пойдет наклонно (фактически это будет ступенчатая линия с числом ступеней, равным числу выброшенных на мостки труб, близкая к прямой). Заштрихованная площадь (рис. б.) представляет собой полезную работу А = NoT/2 и составляет половину площади прямоугольника ONoM1T1. Коэффициент использования мощности подъемника

.φ1 = (S 0 M0 T1) / (S 0 M0 M1 T1) ≈ 0,5

а б в

Рис. а Зависимость между скоростью и нагрузкой на крюке.

Рис. б Использование мощности односкоростного подъемника

Рис. в Использование мощности двухскоростного подъемника

Заштрихованная область - полезная работа

В случае двухскоростного подъемника (рис.в) полезная работа, а следовательно, и коэффициент использования мощности возрастает. А.С.Вирновским доказано, что коэффициент максимального использования мощности подъемника:

.φmax =m /(m+1), где m – число скоростей

При этом между скоростями подъемника должно быть соотношение:

где Vk - определяемая скорость; Vl - первая скорость подъемника, определяемая исходя из грузоподъемности и мощности подъемника

к - порядок определяемой скорости.

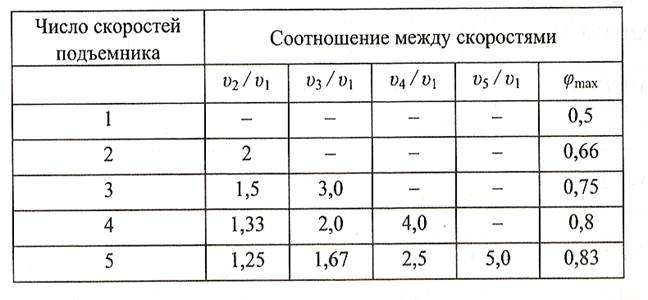

Расчеты относительной величины скоростей и значений φmax сведены в таблице.

Из таблицы видно, что увеличение φmax с возрастанием числа скоростей более 5 невелико. Конструкция же подъемника при этом чрезвычайно усложняется

Таблица

Относительные величины скоростей и значений φmax

Подъемные лебедки

Подъемные лебедки используют в случае применения при ремонте скважин неагрегатированного оборудования: - стационарная вышка, оборудованная стационарными мостками для укладки труб и штанг, и передвижная лебедка, смонтированная на тракторе.

Наиболее широко применяют тракторные подъемники ЛПТ - 8, заменивший подъемник АзИНмаш - 43П, и подъемники ЛПР – 110Э и ЛПР - 60 для ремонта скважин на морских основаниях.

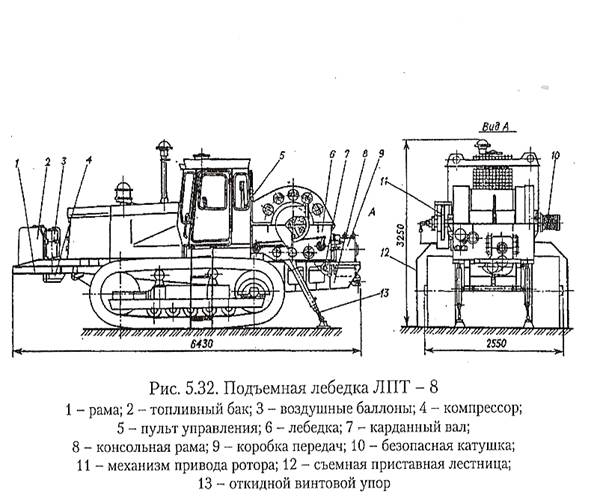

Лебедка подъемная ЛПТ - 8. Монтажной базой этого подъемника является гусеничный трактор Т-130.1.Г (рис. 5.32), обеспечивающий ремонт скважин глубиною до 2500 м.

Основные узлы подъемной лебедки - силовая передача, электропневматическая лебедка и пневматическая система управления.

Лебедка однобарабанная. Все узлы и механизмы лебедочного блока - барабанный вал в сборе, вал силовой передачи, тормозная система, храповое устройство, ограничитель подъема талевого блока, кожухи и ограждения -собраны на цельносварной станине коробчатого типа. Барабан включают посредством собранной внутри тормозной шайбы фрикционной муфты. Шайбу крепят к ребордам барабана.

На правом конце барабанного вала по ходу установлена безопасная шпилевая катушка, на левом - цепное колесо привода ротора.

Тормозная лента выполнена из пружинной стали с наклеенным на ее внутреннюю поверхность фрикционным материалом. Для длительного удержания колонны труб или штанг на весу в лебедке предусмотрено храповое устройство.

Фрикционная муфта однодисковая, пневматическая. Для включения барабана лебедки воздух от пневмосистемы подается в вертлюжок, ввернутый в торец вала барабана.

Пневмосистема подъемника предназначена для управления фрикционной муфтой привода тормозной системы лебедочного блока при ножном управлении или срабатывании ограничителя подъема талевого блока.

Пневмосистемы питаются от двухцилиндрового одноступенчатого компрессора, привод которого осуществляется от двигателя трактора посредством карданного вала и ременной передачи. Сжатый воздух из компрессора 4 подается в воздушные баллоны 3, из которых в процессе работы необходимо удалять жидкость. Компрессор и топливный бак 2 расположены спереди трактора на удлиненной части рамы перед радиатором.

Для крепления подъемника в рабочем положении имеются два откидных винтовых упора 13.

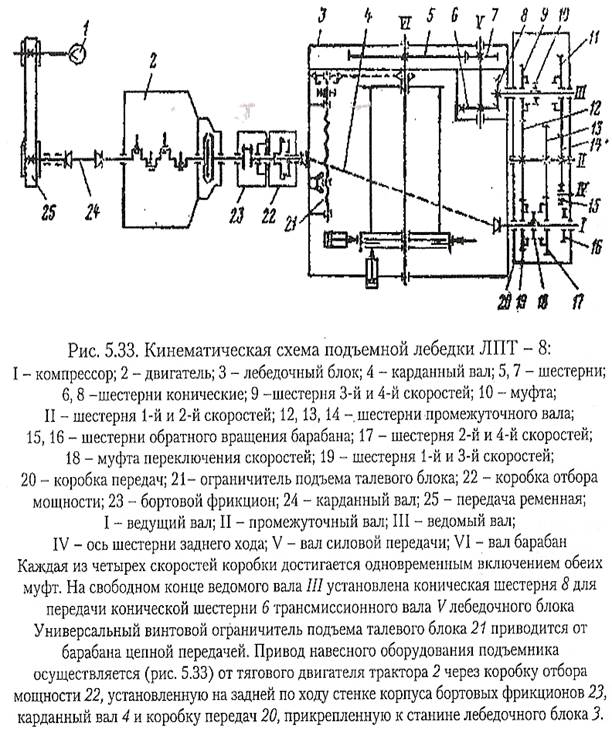

У шестискоростной коробки передач КП -100 четыре прямые скорости и две обратные.

Такая компоновка создает лучшие условия для обслуживания коробки передач, обеспечивает доступ к прицепному устройству и бортовым фрикционам трактора.

Привод воздушного компрессора 1 осуществляется от ходового двигателя трактора с помощью карданного вала 4 и ременной передачи 25.

В корпусе коробки передач на роликовых подшипниках установлены ведущий 1, промежуточный II, ведомый III валы и ось паразитной шестерни заднего хода IV. На бронзовых втулках ведущего вала установлены шестерня 19 первой и третьей скоростей, шестерня 17 второй и четвертой скоростей, между которыми размещена муфта переключения скоростей 18. На ведущем валу также установлена подвижная шестерня 16. На промежуточном валу неподвижно смонтированы шестерни 14, 13 и 12, на бронзовых втулках ведомого вала - шестерня 11 первой и второй скоростей и шестерня 9 третьей и четвертой скоростей, между которыми находится муфта переключения 10.

На оси IV коробки передач 20 на двух роликовых подшипниках установлена шестерня .15, при работе которой совместно с подвижной шестерней 16 осуществляется обратное вращение барабана.

Трансмиссионный вал, помещенный в герметичной масляной ванне станины, передает через шестерни 7 и 5 вращение барабанному валу VI. Барабан включают посредством фрикционной муфты.

Дата добавления: 2017-06-02; просмотров: 898;