Оснастка талевой системы

Грузоподъемное оборудование

Грузоподъемное оборудование предназначено для проведения спуско-подъемных операций и состоит из вышек (матч), талевых систем, лебедок и их привода, которым чаще всего является двигатель транспортного средства. Параметры грузоподъемного оборудования определяются массой спускаемого инструмента и, следовательно, глубиной спуска и конструкцией скважинного оборудования.

Вышки и мачтыслужат для подвески талевой системы, поддержания колонны труб или штанг в скважине, отвода поднятой свечи труб или штанг от оси устья и складирования их на период ремонта. Вышки, имеющие три и более несущих элемента (ноги), относятся к башенным, а одна или две - мачтовые. Для подземного ремонта в основном используются мачтовые вышки. На промыслах используют подъемные сооружения двух видов: стационарные и передвижные, которые монтируют в транспортном положении на специальных тележках.

К стационарным сооружениям относятся различного типа вышки и мачты (двуножки). Вышки изготавливают из сортового проката или из отработанных бурильных и насосно-компрессорных труб. Стационарные вышки или мачты используются всего 2-3% календарного времени в году. В основном их применяют на труднодоступных участках месторождений, технические характеристики применяемых вышек башенного типа представлены в таблице. Иногда это могут быть буровые вышки.

Таблица

Технические характеристики применяемых стационарных вышек башенного типа

| Показатели | ВМ-41М | ВМ-28 | ВМI-24 | ВЭТ75х24 | ВЭТ22х50 |

| ВМ-41 | |||||

| Номинальная грузо- подъемность на крюке, Тс/кН | |||||

| 150/450 | 75/735 | 75/735 | 50/490 | ||

| высота, м | |||||

| Размер основания, м | 8х8 | 8х8 | 8хl0 | 8хl0 | 6х6 |

В настоящее время пользуются практически только передвижными мачтами и передвижными агрегатами с мачтами или вышками ремонта скважин.

К основным параметрам, определяющим конструкцию мачты, относятся грузоподъемность Р и высота Н. Технические характеристики мачт представлены в таблице.

Технические характеристики мачт для ремонта скважин

| Стационарные | Передвижные | |||||

| Показатели | МЭСН- | МЭСН- | МЭСН- | ПТМ-40 | ПМ-40 | ПМ·~ |

| 22Х25 | 17Х25 | 15Х15 | ||||

| Номинальная грузо- подъемность на крюке, тс/кН | 25/245 | 17/167 | 15/147 | 40/390 | 40/390 | 20/196 |

| Высота, м | 14, | |||||

| Число шкивов кронблока |

Мачта позволяет складировать трубы вертикально, т.е. устанавливать трубы за палец, а в некоторых из них (МЭСН-22х25) можно устанавливать за палец свечи из двух труб.

Расчет вышки

На вышку действуют нагрузки: 1) вертикальные - вес груза на крюке Qк, вес талевой системы QТ, натяжение мертвого и ходового концов Рн и Рх, вес вышки GB; 2) горизонтальные - горизонтальная составляющая от веса труб, установленных за палец, и ветровые Рв. Расчет вышки производится по максимальной ветровой нагрузке (ураганный ветер), во время которого нагрузка с крюка должна быть снята. Разрешается работать при скорости ветра до 25 м/с, который дает до 30% дополнительной нагрузки на стержни вышки. Эти нагрузки распределим на 3 группы и увеличим их соответствующими коэффициентами запаса (п1:~1,1; п2 ~1,5; пз~l,3 )

Ql1= (QK + РХ + Рн) n2;

Qш = РВ пз ≈ O,3(QK + РХ + Рн ) п3

Общая расчетная нагрузка

QР =QI +QII+QIII

должна быть не больше допустимой максимальной кратковременной нагрузки, которая обычно на 55-60% больше номинальной (приводится в паспорте).

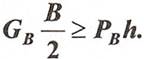

Расчет оттяжек вышки производят с учетом горизонтальных нагрузок. Для этого по панелям, согласно методике [1], находят ветровые нагрузки, их равнодействующую и место ее приложения (рис. 6.1 [6]). Момент относительно точки А

GB В/2- PB h + Т l siПψ = О

где GB - собственный вес вышки; В и в - стороны нижнего и верхнего оснований вышки; Т - натяжение в оттяжке; h - высота точки приложения равнодействующей ветровой нагрузки;

h ≈ (В+2b) Н /3 (В+b) ;

где: Н - высота вышки);

Рв- суммарная ветровая нагрузка на вышку;

1- расстояние места заделки оттяжки от опоры А

ψ- угол между направлением оттяжки и горизонталью.

Из уравнения моментов относительно точки А следует, что оттяжка не нужна при

Обычно ставят по две оттяжки с каждой грани вышки. Угол их направления с горизонталью - в плоскости, перпендикулярной плоскости чертежа (рис. 6.1 [1]), равен γ . Тогда натяжение в каждой оттяжке

Т1 = Т/2sinγ

Топределяется из уравнения моментов относительно точки А и берется с запасом в 1,5-2 раза.

Напряжение в проволоках каната оттяжки должно быть

где δ - диаметр проволоки оттяжки; i - количество проволок, σв - предел прочности на растяжение материала проволоки; п - запас прочности, равный 4 - 5.

В случае установки труб за палец добавляются следующие нагрузки:

1) горизонтальная составляющая от веса труб Рт , установленных за палец под углом α ≥800 к горизонту,

2) половина ветровой нагрузки от труб, установленных за палец, РВ'.

Произведение (Р + PB)h' (h'- высота установленных труб, равная высоте расположения пальца вышки) включается в уравнение расчетного усилия в оттяжке.

При установке двух ярусов оттяжек усилия в них принимают приблизительно одинаковыми для обоих ярусов.

Расчет мачты

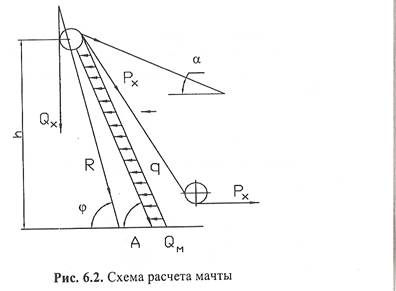

Мачта ВА (рис. 6.2) наклонена под углом φи укреплена растяжкой, направленной под углом αк горизонтали.

На крюк мачты действует нагрузка QK,а натяжение ходового конца РХ частично уравновешивает мачту. Сжимающее мачту усилие QМ и усилие в растяжке Т находят следующим образом:

1) силы QK и РХзаменяют равнодействующей R, направленной под углом γ к горизонтали;

2) QМи Т находят, раскладывая усилие R на направления мачты и оттяжки.

По усилию Т проверяют условия работы оттяжки, используя выражение для напряжения в проволоках каната.

Из рис. 6.2 видно, что с удалением оттяжного шкива от скважин уменьшаются QМи Т

Неработающую мачту проверяют на равномерно распределенную ветровую нагрузку q, определяемую по формуле:

.q = PB/h

где PB- суммарная ветровая нагрузка на мачту;

h - высота мачты.

Нижнее основание мачты считают закрепленным, а верх заделанным шарнирно. Для такой балки максимальный момент изгиба будет посередине

M max = q h2 / 8

Если трубы установлены за палец мачты, при подсчете изгибающего момента M maxнеобходимо учесть сосредоточенную силу (Рт' + Рв') (см. расчет вышки).

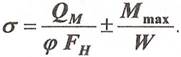

Напряжения в ногах мачты при работе в условиях сильного ветра

где FH - площадь поперечного сечения ноги мачты по металлу;

W - момент сопротивления ноги изгибу;

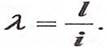

. φ - коэффициент продольного изгиба (дается в справочниках в зависимости от гибкости стержня λ).

где 1- длина ноги между опорами (поясами);

i - радиус инерции сечения ноги,

(дробь под корнем)

(дробь под корнем)

Здесь D и d - наружный и внутренний диаметры ноги,

f ОТВ - площадь отверстий, выполненных в сечении.

Подсчитанное напряжение в ногах мачты должно быть в 1,3 раза меньше σт

В случае двуногой мачты при угле наклона ног мачты к горизонту αв плоскости мачты:

. σ = QМ/ (2FН φ sin α) ± Mmax / 2W

Талевая система

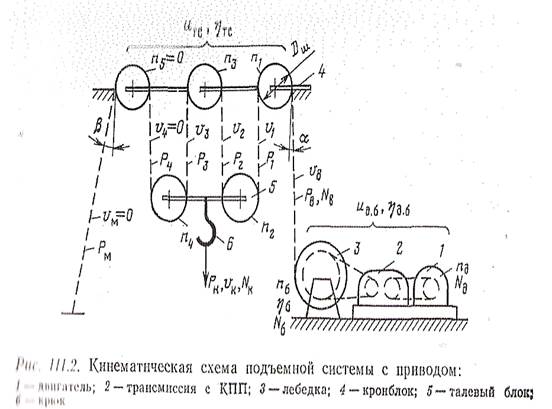

Талевая система установок представляет собой полиспастный механизм, состоящий из кронблока, талевого блока, стального каната, являющегося гибкой связью между буровой лебедкой и механизмом закрепления неподвижного конца каната и объединяющего кронблок (неподвижная часть талевой системы) с талевым блоком (подвижная часть талевой системы). Талевая система предназначена для кратного увеличения подъемной силы установки при столь же кратном снижении скорости подъема (спуска) и нагрузки на тяговый орган установки (лебедку). Талевая система характеризуется оснасткой, записываемой в виде числа шкивов талевого блока и кронблока, к примеру 2 х3, 3 х4, 4 х5, 5 х6 и т.д. Кратность оснастки определяется умножением числа шкивов талевого блока на 2 и равна числу рабочих струн, удерживающих нагрузку на крюке и талевом блоке. Чем больше число рабочих струн каната и шкивов участвует в работе, тем медленнее будет подниматься (опускаться) талевый блок с крюком. Усилие в струнах талевого каната в состоянии покоя и движении не одинаковы.

При статическом нагружении (в состоянии покоя):

Рт = Р К MAX + GТС

При динамическом нагружении

Рт = (Р К MAX + GТС) (1+ εк /g)

Где: Р К MAX – максимальная нагрузка на крюке

GТС - вес талевой системы (вес талевого блока, крюка и 2/3 веса длины каната талевой оснастки)

εк - ускорение крюка при подъеме (спуске)

g - ускорение свободного падения

Каким бы ни было усилие в рабочих струнах Рт – статическим или динамическим, оно равно: Рт = Р1 + Р2 +Р3 + …..Рn ;

Где : - Р1 + Р2 +Р3 + …..Рn усилия в рабочих (несущих) струнах талевой системы. В состоянии покоя они равны между собой, т.е.

Р1 = Р2 =Р3 = …..Рn = Рх = Рн

где : Рх и Рн – усилия в ходовой (ведущей) и неподвижной струнах талевого каната.

Тогда усилие в любой струне в состоянии покоя:

РI = Рт / uтс ,

Где: uтс – число несущих струн каната или кратность оснастки;

Рт - усилие в струнах талевого каната

При движении талевой системы вследствие трения каната о шкивы и трения в подшипниках шкивов нагрузка на струны каната не одинакова:

Рх = Р1 / ηш , Р1= Р2 / ηш и т.д.

Где: ηш – КПД струны шкива

КПД талевой системы ηтс зависит от числа шкивов, диаметра каната, степени их изношенности, нагрузки на крюке, состоянии подшипников, смазки и др. Для практических расчетов можно использовать формулу:

ηтс = 1- 0,02 uтс

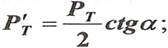

В период установившегося движения при подъеме натяжение ходового конца талевого каната:

Рхп = (Ркмах + GТС) / uтс ηтс

Натяжение неподвижной струны каната при подъеме

Рнп = Рх ηтс

Натяжение ходового конца талевого каната при спуске

Рхс = (Ркмах + GТС) ηтс /uтс

Скорость ведущей (ходовой) струны каната при подъеме VВ по условиям намотки на барабан лебедки не должна превышать 20м/с (уточняется по паспорту на установку, подъемник):

VВ = VК uтс ≤ 20м/с

Где: VК - скорость крюка

Число шкивов, их размеры и кратность оснастки определяются допустимой нагрузкой на крюке, тяговым усилием лебедки, скоростью навивки каната на барабан, числом рядов навивки каната, размерами, прочностью, работоспособностью, типом и стоимостью талевого каната. Средняя частота вращения барабана лебедки:

.nб.ср= v х.ср 60/ πDср, об/мин

где: Dср = (D0 +Dе) / 2 - средний диаметр навивки каната, м

D0 = Dб + dк – минимальный диаметр навивки каната, м

Dб – диаметр бочки барабана, м

dк - диаметр каната, м

Dе – наибольший диаметр навивки каната, м

Dе = Dб + α (2z-1) dк , м

Где: α =0,93 -0,95 - коэффициент уменьшения диаметра навивки за счет укладки и смятия каната,

.z - число слоев навивки каната

Мощность на крюке при подъеме колонн, кВт

Nкп = Р К MAX v к ср /2 или Nкп = Р К MAX v к min

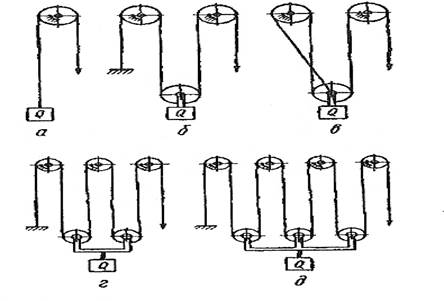

Оснастка талевой системы

а – однострунная; б – двухструнная; в – трехструнная;

г – четырехструнная; д – шестиструнная

Оснастка талевой системы- это последовательность навивки каната на шкивы кронблока и талевого блока исключающая трение ветвей друг о друга. Оснастка определяется числом шкивов, находящихся в работе.

Если «мертвый» конец каната закрепляется за низ вышки, то поднимаемый груз распределяется на 2z струн каната, если же «мертвый» конец закрепляется за талевый блок, то груз распределяется на 2z + 1 струн, где z - число подвижных шкивов талевого блока.

К талевой системе так же относится ограничитель подъема талевого блока и механизм крепления неподвижной ветви талевого каната. Ограничитель подъема талевого каната служит для предотвращения возможности соударения талевого и кронблоков В процессе эксплуатации ограничитель представляет собой механизм, устанавливаемый под кронблоком, и включающий тормоз лебедки при подъеме блока выше положенного хода. Расстояние между кронблоком и механизмом ограничения определяется тормозным путем талевого блока на максимальной скорости подъема.

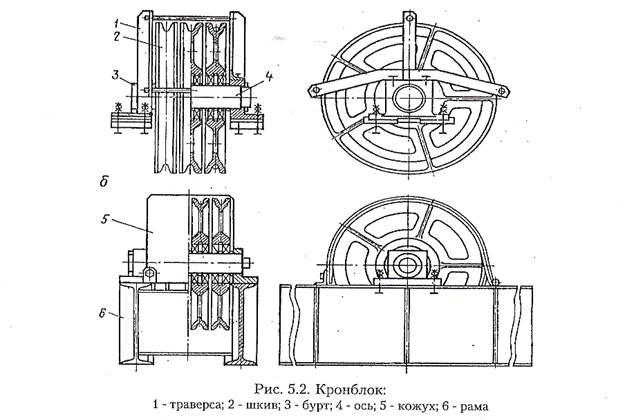

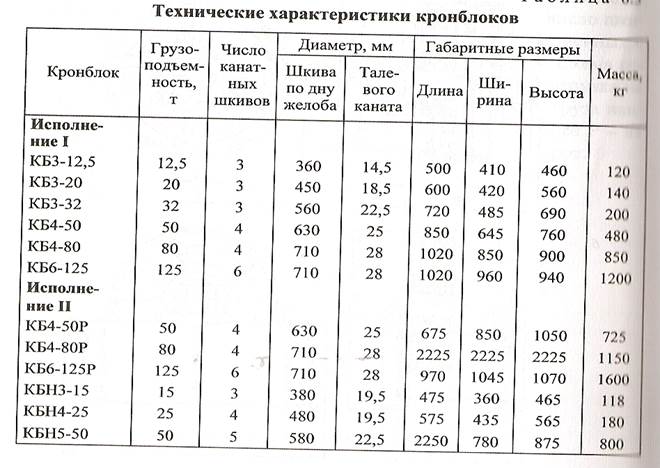

Кронблоки

Кронблокиэксплуатационные являются неподвижной частью талевой системы.

Кронблоки КБН предназначены ДЛЯ работы в районах с умеренным климатом, типа КБ - в умеренном и холодном климате.

Последние изготавливаются двух видов:

- исполнение 1 - для передвижных подъемных установок и стационарных эксплуатационных мачт;

- исполнение II - с подкронблочной рамой для стационарных эксплуатационных вышек

В зависимости от грузоподъемности кронблоки выпускаются с различным числом канатных шкивов, устанавливаемых на подшипниках качения. Конструктивно кронблоки всех грузоподъемностей

не отличаются друг от друга. Шкивы у всех кронблоков расположены на одной неподвижной оси, покоящейся на опорах и закрепленной стопорными болтами. Канатные шкивы, посаженные на ось на двух роликоподшипниках, разделяются друг от друга стопорными кольцами.

Во избежание перемещения шкивов вдоль оси кронблока последняя имеет с одной стороны бурт, а с другой - навинченную на резьбу оси круглую гайку со стопорной шайбой.

Смазка к роликоподшипникам поступает через продольное сверление внутри оси, которое связано радиальными сверлениями с полостью подшипников. Выходы продольного канала на концах оси закрываются шестигранными резьбовыми пробками. Шкивы снабжены крышками, предотвращающими вытекание смазки и попадание грязи в подшипники.

Шкивы кронблоков закрыты быстросъемным ограждением и кожухом. Ограждение кронблока предотвращает соскальзывание талевого каната со шкивов.

В кронблоке, кроме шкивов, связанных с талевым блоком имеются шкивы для работы с тартальной и вспомогательной лебедкой по одному на каждую лебедку (при соответствующей комплектации установки)

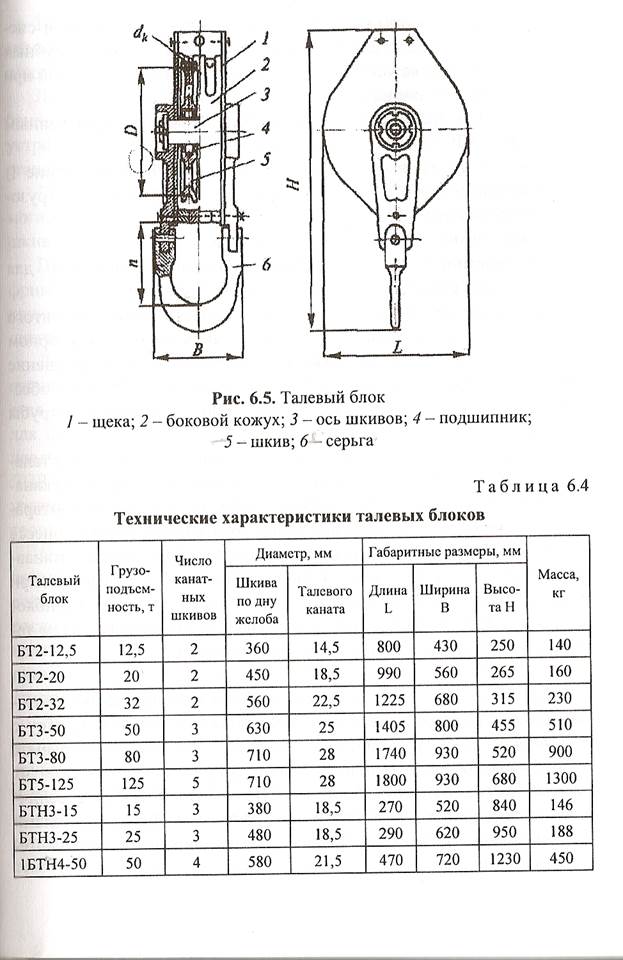

Талевые блоки

Талевый блок является подвижной частью талевой системы. Талевые блоки предназначены для работы в районах с умеренным климатом (тип БТН) и с холодным климатом. Талевые блоки всех типоразмеров (конструктивно отличающиеся друг от друга только числом канатных шкивов) представляют собой канатные шкивы, насаженные на роликоподшипниках на ось, неподвижно установленную в двух щеках, закрепленных гайкой. По аналогии с кронблоками канатные шкивы талевого блока имеют боковые крышки, предохраняющие от попадания грязи и вытекания смазки.

В настоящее время используются конструкции, совмещенные талевые блоки и крюки, называемые крюкоблоками. В этом случае серьга отсутствует, щеки талевого блока удлиняются и соединяются непосредственно с подвеской крюка.

Конечная конструкция получается проще и меньше в высотном габарите

Дата добавления: 2017-06-02; просмотров: 10808;