Неисправности колесных пар

Запрещается выпускать в эксплуатацию и допускать к следованию в поездах вагоны после сходов, с трещиной в любой части оси колесной пары или трещиной в ободе, диске и ступице колеса, при наличии остроконечного наката на гребне колесной пары, а также при следующих износах и повреждениях колесных пар, нарушающих нормальное взаимодействие пути и подвижного состава:

1) прокат по кругу катания у грузовых вагонов более 9 мм;

2) толщина гребня более 33 мм или менее 25 мм - при измерении на расстоянии 18 мм от вершины гребня;

3) вертикальный подрез гребня высотой более 18 мм, измеряемый специальным шаблоном;

4) ползун (выбоина) более 1 мм на поверхности катания колес.

При обнаружении в пути следования вагона ползуна (выбоины) глубиной более 1 мм, но не более 2 мм разрешается довести такой вагон без отцепки от поезда до ближайшего ПТО, имеющего средства для смены колесных пар.

При глубине ползуна от 2 до 6 мм разрешается следование поезда со скоростью 15 км/ч, а при ползуне от 6 до 12 мм - со скоростью 10 км/ч до ближайшей станции, где колесная пара должна быть заменена.

При ползуне свыше 12 мм разрешается следование со скоростью 10 км/ч при условии исключения возможности вращения колесной пары (с применением тормозных башмаков или ручного тормоза);

5) протертость средней части оси глубиной более 2,5 мм;

6) следы контакта с электродом или электросварочным проводом в любой части оси;

7) сдвиг или ослабление ступицы колеса на подступичной части оси (рис. 1).

|

Рис. 1. Сдвиг (а) и ослабление ступицы колеса (б)

на предступичной части оси (показано стрелкой)

Признаком ослабления ступицы колеса на оси является выделение из-под ступицы ржавчины или масла с внутренней стороны колеса по всему периметру в месте сопряжения. Признаком сдвига ступицы колеса на оси служит полоска ржавчины или блестящая полоска на поверхности металла с внутренней стороны ступицы (при сдвиге колеса наружу), полоска ржавчины или блестящая полоска на оси с противоположной стороны ступицы (при сдвиге колеса внутрь).

При наличии хотя бы одного из признаков необходимо заменить колесную пару и отправить ее в ремонт;

8) выщербина на поверхности катания колеса глубиной более 10 мм или длиной более 50 мм у грузовых вагонов. Выщербины глубиной до 1 мм не бракуются независимо от их длины;

9) кольцевые выработки на поверхности катания колеса глубиной а у основания гребня (рис.2) более 1 мм, на уклоне 1:7- более 2 мм или шириной б более 15 мм.

|

Рис. 2. Кольцевые выработки па поверхности катания колеса

При наличии кольцевых выработок на других участках поверхности катания, имеющих уклон 1 : 20, нормы браковки их такие же, как для кольцевых выработок, расположенных у гребня;

10) местное уширение обода колеса (раздавливание) более 5 мм;

11) поверхностный откол наружной грани обода колеса (рис.3.), включая местный откол кругового наплыва, глубиной (по радиусу колеса ) более 10 мм, или ширина оставшейся части обода в месте откола менее 120 мм, или наличие в поврежденном месте независимо от размеров откола трещины, распространяющейся в глубь металла;

Поверхностный откол

Рис. 3. Поверхностный откол наружной грани обода колеса

12) повреждение поверхности катания колеса, вызванное смещением металла, ("навар") высотой у колесных пар грузовых вагонов более 1 мм (рис.4).

Рис. 4. Смещение металла ("навар") на поверхности катания колеса

При обнаружении на промежуточной станции вагонов с колесными парами, имеющими "навар" более указанных размеров, порядок следования вагона такой же, как в п.4;

13) выступ металла по круговому периметру гребня в месте перехода его изношенной поверхности к вершине (остроконечный накат) (рис.5);

14) толщина обода колеса по кругу катания менее 22 мм у грузовых вагонов.

Рис. 5. Остроконечный накат гребня

Буксы.Буксы предназначены для передачи нагрузки от рамы тележки на шейки осей колесных пар, а также ограничения продольного и поперечного перемещений колесных пар при движении вагонов.

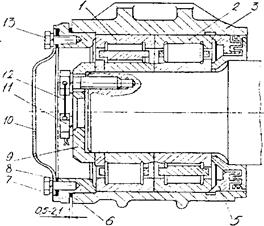

Современная букса с подшипниками качения (рис.1) имеет корпус 3, внутри которого расположены два роликовых подшипника (7 и 2). На торцевую часть шейки оси одевается упорная шайба 9 и торцевое крепление (11 и 12). После сборки свободное пространство буксы примерно на 1/3 заполняется смазкой ЛЗ-ЦНИИ и закрывается крышкой 10. Для предотвращения вытекания смазки из корпуса буксы перед постановкой колец роликовых подшипников, в горячем состоянии на шейку оси до упора в торец предподступичной части надевается лабиринтное кольцо 4и уплотнение 5.

Рис. 1. Букса грузового вагона с двумя цилиндрическими подшипниками качения:

1 - передним подшипник; 2 - задний подшипник; 3 - корпус буксы; 4 - лабиринтное кольцо; 5 - лабиринтное уплотнение корпуса буксы; 6 - резиновое кольцо; 7- крышка буксы крепительная; 8- уплотнительиая прокладка; 9 - шайба упорная; 10 - смотровая крышка; 11 - болт упорной шайбы; 12 - проволока; 13 - болт крепления смотровой крышки

В процессе эксплуатации при выявлении грения букс производится их промежуточная ревизия. Полную ревизию букс проводят при полном освидетельствовании колесных пар, а также при неисправности буксового узла.

Полное освидетельствование колесных пар производится:

- при формировании и ремонте колесных пар со сменой элементов;

- при неясности клейм и знаков последнего полного освидетельствования на торце шейки оси;

- при каждом капитальном ремонте;

- после крушения, аварии или схода с рельсов;

- через одну обточку по предельному прокату или другим неисправностям ободов цельнокатанных колес.

Обыкновенное освидетельствование колесных пар производится при каждой подкатке под вагон, кроме колесных пар, не изъятых из эксплуатации после последнего полного или обыкновенного освидетельствования.

В процессе эксплуатации происходит разрушение роликовых букс, что может привести к крушению поезда. Поэтому машинисты хоппер-дозаторов при осмотре ходовых частей должны уделять особое внимание состоянию роликовых букс. Некоторые их неисправности можно определить по внешним признакам.

Так, при разрушении сепаратора заднего или упорного подшипника наблюдается перемещение буксы вдоль шейки оси колесной пары, слышится резкий стук рычажной передачи, а на дисках колес и на деталях рычажной передачи имеются следы буксовой смазки.

Если при скорости движения поезда 5-8 км/ч наблюдается вибрация тележки и подпрыгивание буксы с пощелкиванием, - это сигнал о разрушении сепаратора и выпаде нии роликов из его гнезд.

В случае, когда колесная пара идет юзом, а тормозные колодки не прижаты к бандажам колесных пар, это свидетельствует о разрушении подшипника и заклинивании роликов.

При осмотре роликовых букс необходимо контролировать температуру корпуса буксы ощупыванием ее рукой, так как неисправность буксы чаще всего приводит к ее грению. Нормальным считается нагрев, когда температура всех букс вагона одинаковая и не превышает 70°С.

Недостаток смазки или ее избыток также может быть причиной грения букс. Если же на корпусе буксы имеются следы шелушения краски или в зимний период на одной из букс вагона отсутствует иней, снег или лед, необходимо провести осмотр такой буксы с особым вниманием.

При обстукивании крышек букс дребезжащие или двойные удары выявляют ослабление крепления болтов крышки, а также торцевого крепления буксы.

АВТОСЦЕПНЫЕ (УДАРНО-ТЯГОВЫЕ УСТРОЙСТВА)

Автосцепные устройства предназначены для сцепления вагонов и локомотива и удержания их на определенном расстоянии друг от друга, а также для передачи и смягчения действия продольных (растягивающих и сжимающих) усилий, возникающих в поезде при движении.

Автосцепка, установленная на вагоне, автоматически взаимно сцепляется при нажатии или ударе с автосцепкой локомотива или другого вагона и расцепляется вручную при помощи специального рычага.

Механизм автосцепки СА-3 (советская автосцепка, 3-ий вариант) образца 1945 г. (рис.3) состоит из корпуса и механизма сцепления. Деталями механизма сцепления являются замок 1, замкодержатель 4, предохранитель замка 3, подъемник замка 7 и валик подъемника 5. Кроме того, имеется болт с гайкой 6 и две запорные шайбы для закрепления валика подъемника.

|

Уменьшение продольных усилий, передающихся на раму и другие части вагона через автосцепку, обеспечивают поглощающие аппараты. Помимо автосцепки 13 (рис.4) и поглощающего аппарата 5, имеется тяговый хомут 6 с клином 8, поддерживающими болтами и упорной плитой 7. Автосцепное устройство имеет также ударную розетку 9с центрирующей балочкой 12 маятниковыми подвесками 11 и передними упорами, а также задние упоры 1 и поддерживающую планку 4.

|

На четырехосных грузовых вагонах устанавливаются пружинно-фрикционные поглощающие аппараты типа Ш-1-ТМ (шестигранный первый, термообработанный модернизированный).

Для соединения автосцепки с поглощающим аппаратом и передачи ему тяговых усилий служит клин 8, который вставляется в совмещенные отверстия хвостовика автосцепки и тягового хомута.

Процесс сцепления двух автосцепок происходит следующим образом: скошенные поверхности больших зубов направляют малый зуб каждой автосцепки в зев другой.

При этом, вначале замки (см. рис.3) под давлением малых зубьев перемещаются внутрь головной части, а после того, как малые зубья встали на свои места, замки, ничем не удерживаемые, под действием своего веса опускаются в образовавшееся пространство и занимают свое нижнее положение, запирая автосцепку.

Одновременно с этим происходит автоматическое включение предохранителей 3 от саморасцепа. Опустившиеся замки 1 устанавливают концы верхних плеч предохранителей против упоров противовесов замкодержателей 4, чем исключается перемещение замков.

Для расцепления автосцепок приводом расцепного рычага 3 (см. рис.4) поворачивается валик подъемника 5 (см.рис.3) и нажимается нижнее плечо предохранителя, отчего верхнее поднимается выше противовеса замкодержателя 4. Автосцепки разъединяются.

Полный осмотр автосцепок вагонов производится при капитальных и деповских ремонтах вагонов. При текущем отцепочном ремонте проводят наружный осмотр. Все автосцепки, прошедшие ремонт, регистрируются в журналах ремонта. Гарантия безотказной работы автосцепки после капитального ремонта 2 года, а после деповского - 1 год.

Обо всех случаях обрыва автосцепок, тягового хомута или саморасцепа сообщается в ОАО «РЖД».

Дата добавления: 2019-10-16; просмотров: 4455;