Давление насыщенного пара магния и MgСl2; мм рт.ст.

| Температура, °С | Mg | MgCl2 | Температура, °С | Мg | MgCl2 |

| - | 8,0 | ||||

| 1,9 | |||||

| 2,2 | |||||

| 3,8 | - |

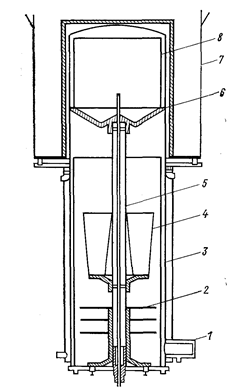

Отгонку можно осуществлять как в аппарате восстановления, так и в отдельном аппарате. Аппарат для сепарации схематично показан на рис. 72. Головка реторты, подвергающаяся нагреванию в печи, изготовляется из нержавеющей стали толщиной 13 мм; нижняя часть реторты, заключенная в охлаждаемую водой рубашку, - из малоуглеродистой стали. Реакционный стакан аппарата восстановления останавливают на подставке в опрокинутом положении. В том случае, если реакционную массу предварительно выбирают из реактора, куски несепазированной губки загружают в перфорированную корзину, по оси которой проходит также перфорированная труба, что облегчает испарение примесей. Примерные размеры корзины: диаметр 420, высота 610 мм, загрузка 100 кг губки.

Рис. 72. Печь для дистилляции (Самсонов Г. В., Перминов В. П„ 1971, с. 103, рис. 28);

1 - вакуумное соединение; 2 - отражатели; 3 - охлаждаемая водой рубашка; 4 - резервуар для соли; 5 - опорная колонна; 6 - реторта; 7 – печь; 8 - восстановительный тигель.

Перед началом отгонки корзину устанавливают на решетчатой опорной плите и поднимают в верхнюю часть реторты из нержавеющей стали. Для предотвращения нагрева сконденсированных продуктов теплоизлучением из верхней зоны посредине реторты устанавливают стальные отражательные экраны. Верхняя часть реторты нагревается вакуумной электропечью, в зоне нагревателей которой создается вакуум для предохранения от смятия стенок реторты при нагреве. До включения обогрева в реторте вакуум 3.10-7 мм рт.ст., а в вакуумной печи - 2.10-4 мм рт.ст. В процессе нагрева вакуум в реторте обычно составляет 2.10-6мм рт.ст. Температура испарения 925° С. Процесс длится 48 ч. Время остывания реторты около 20 ч. Во время остывания производят откачку, а затем реторту заполняют сухим аргоном или гелием. Разгрузку производят при продувке реторты сухим аргоном.

Очищенную губку измельчают на щековой дробилке и просеивают через грохот с размером ячеек 12-13 мм. Средний расход энергии на дистилляцию 4,6 квт-ч на 1 кг рафинированной губки. Проведение процесса сепарации в отдельном аппарате сопряжено с соприкосновением губки с воздухом и частичным окислением. Для повышения качества металла разработаны процессы сепарации в аппарате восстановления. Получаемая титановая губка содержит обычно: 0,03-0,15% О; 0,01-0,04% N; 0,02-0,15% Fe; около 0,002-0,005% Н; 0,02-0,12% С1; 0,01-0,05% Si; 0,01-0,03% С; около 0,01% А1; 0,01% Ni и др. Твердость губки по Бриннеллю колеблется от 90-100 до 160-180 кгс/мм2, а в отдельных случаях до 200-220 кгс/мм2.

Обычно центральная часть блока губки получается наиболее качественной, гарниссажная губка и губка низов содержат больше примесей и более тверды. Еще хуже качество губки, соприкасающейся со стенками реактора.

Стоимость энергии и трудовые затраты на переделе восстановления и очистки титана составляют примерно 25% стоимости получаемой титановой губки, стоимость исходного TiCl4 - около 30% стоимости губки.

В настоящее время ведутся большие работы по созданию непрерывного процесса получения титана магниетермическим методом. Главное осложнение при осуществлении непрерывного процесса - трудность непрерывного вывода продуктов реакции из реакторов из-за приваривания титана к стенкам.

Можно осуществить подачу жидкого восстановителя в реактор, вдувая его с помощью аргона. TiCl4 подается в парообразном виде. Возможна подача обоих компонентов реакции в виде пара. Иногда жидкий восстановитель подается в виде капель, которые реагируют с TiCl4 и образуют гранулы реакционной массы, выводящиеся из зоны реакции.

По одному из способов жидкий магний нагревают в испарителе до 1043° С (при этом давление его насыщенного пара достигает 400 мм рт. ст). Аргон, нагретый до 800° С и с высокой скоростью пропускаемый через испарительную камеру, подает в реактор пары магния сверху. Расплавленный магний имеет постоянную поверхность, что при постоянной температуре позволяет регулировать скорость испарения количестом пропускаемого аргона. TiCl4 поступает из испарительной камеры, обогреваемой газовой горелкой, в трубопровод, конденсируется, во второй испаритель, где мгновенно испаряется, и с высокой скоростью через сопло, направленное вниз, поступает в реактор. Продукты реакции поступают в зону охлаждения и затем в циклон.

По другому методу капли жидкого восстановителя подаются в кипящий TiCl4, находящийся все время во вращении для предотвращения приваривания частиц титана к стенкам реактора. При этом состав гранул, спускающихся на дно реактора по мере увеличения содержания титана, следующий: 79% MgCl2, 1% Mg, 19-20% Ti, 0,5-1,5% низших соединений титана. Наилучшее использование магния достигается при диаметре капель 2-5 мм.

В настоящее время можно считать решенной проблему непрерывного ввода в реактор восстановителя и TiCl4, однако технология, обеспечивающая непрерывный вывод продуктов реакции, еще требует детальной разработки.

Дата добавления: 2019-04-03; просмотров: 630;