Получение судовых топлив и масел из нефти

Топлива для дизелей получают из сырой нефти. Процесс переработки состоит из атмосферной и вакуумной дистилляции, термического и каталитического крекингов.

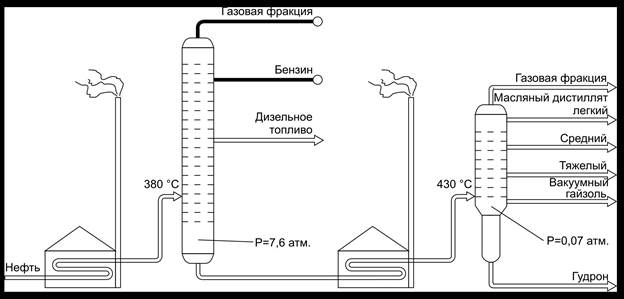

Рисунок 1.1 – Комплексная переработка нефти

Атмосферная дистилляция или процесс прямой перегонки нефти - первичная ее переработка. Он заключается в нагреве нефти в печи до температуры 320…330 оС, где она переходит в газообразное состояние. Продукты испарения поступают в ректификационную (дистилляционную) колонну, где нефть разделяется при атмосферном давлении на фракции с различными пределами температуры кипения. Причем каждая фракция содержит присущие ей группы углеводородов, отличающихся как химической структурой, так и молекулярной массой. В верхней части ректификационной колонны температура держится на уровне 90°С, по мере опускания температурный градиент увеличивается, соответственно растут и температурные пределы отбираемых фракций. В случае прямой перегонки нефти из ректификационной колонны при температуре 30…200 оС отбирается газ, химическое сырье, бензин, при 120…250 оС - горючее для реактивных двигателей, при 150…360 оС – дизельные топлива, легкий и тяжелый газойли. Неиспарившаяся часть нефти собирается в нижней части колонны, образуя остаток, который либо используется для приготовления тяжелых топлив, либо поступает в вакуумную установку для последующей переработки.

Дистилляция при вакууме позволяет понизить температурные пределы кипения фракции, что способствует дополнительному их выделению. В диапазоне температур 350…490 оС отбираются фракции, идущие на приготовление базовых компонентов смазочных масел. Отбираемая из вакуумной колонны фракция с наиболее низким пределом кипения представляет собой тяжелый газойль, использующийся при производстве тяжелых топлив (мазутов), либо направляется на вторичную, более глубокую обработку, в установках каталитического (при давлениях до 10 МПа и катализаторах) или термического (при высоких температурах 450…700 оС) крекингов. В результате выход светлых нефтепродуктов увеличивается. В результате трехкратной обработки (атмосферной, вакуумной и крекинга) остаточный продукт имеет вязкость 700 мм2/с и имеет значительное количество асфальтосмолистых соединений, серы и ванадия.

Дата добавления: 2018-09-24; просмотров: 869;