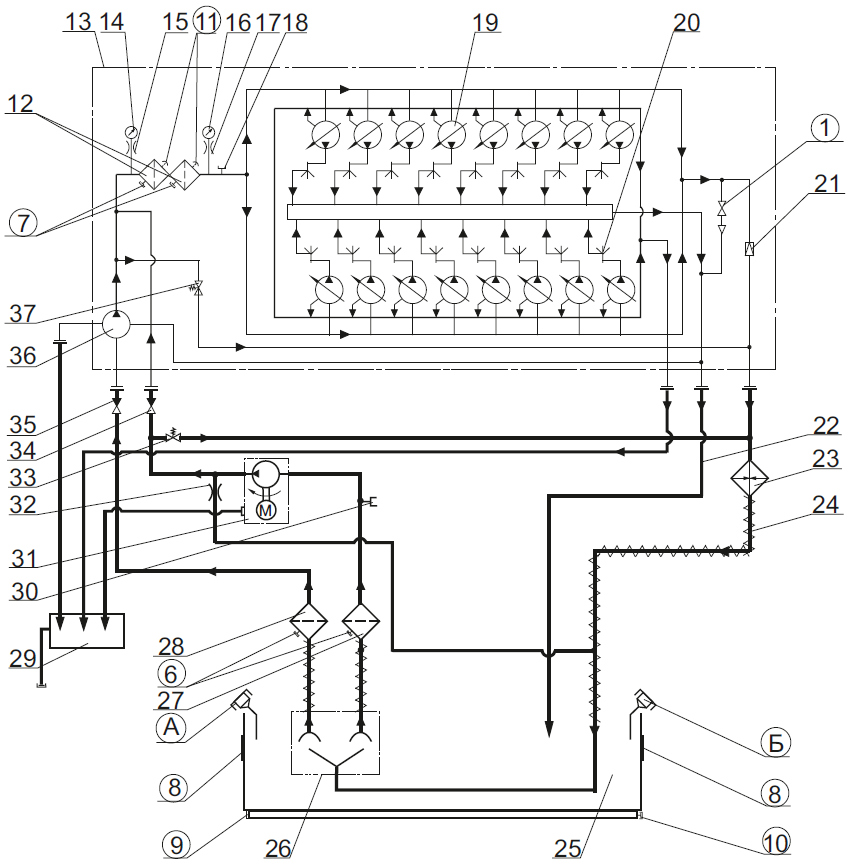

Схема топливной системы

Топливная система (рисунок 43) предназначена для подачи очищенного и подогретого в зимнее время топлива к топливным насосам высокого давления.

Топливо заправляют через одно из двух заливных устройств А или Б в бак для топлива 25. К топливным насосам дизеля топливо подается топливоподкачивающим агрегатом 31 или топливоподкачивающим насосом 36.

Во время предпусковой прокачки системы и пуска дизель-генератора топливоподкачивающий агрегат 31 засасывает топливо по трубе заборного устройства 26 из бака для топлива через фильтр грубой очистки 27 и по нагнетательной трубе через невозвратный клапан 34 и фильтр тонкой очистки 12 подает в дизель к топливным насосам высокого давления 19. Избыток топлива через перепускной клапан 21, подогреватель топлива 23 сливается в заборное устройство 26. Всасывающий трубопровод топливоподкачивающего насоса 36 перекрыт невозвратным клапаном 35.

Каждый цилиндр дизеля имеет свою топливную аппаратуру, состоящую из форсунки 20, топливного насоса 19 и трубопровода высокого давления. Из топливных насосов 19 топливо по трубопроводу поступает к форсункам 20, через которые происходит впрыск топлива в цилиндры дизеля. Топливо, просочившееся из полости высокого давления форсунок, по трубе 22 сливается в топливный бак.

Для обеспечения давления топлива, необходимого для нормальной работы дизеля, на нагнетательных трубопроводах после топливоподкачивающего агрегата 31 и топливоподкачивающего насоса 36 установлены предохранительные клапаны 33 и 37, а в конце трубы подвода топлива к топливным насосам 19 - перепускной клапан 21.

После длительной стоянки дизель-генератора, при подготовке его к пуску, при работающем топливоподкачивающем агрегате из нагнетательного трубопровода удаляют воздух открытием вентиля 1. Грязное топливо с полок дизеля и плиты топливоподкачивающего агрегата удаляется по сливному трубопроводу в емкость для сбора утечек в раме тепловоза.

После пуска дизель-генератора топливоподкачивающий агрегат отключается и в работу вступает топливоподкачивающий насос 36, установленный на дизеле. Топливо в этом случае проходит через фильтр грубой очистки 28 и нагнетается к фильтру тонкой очистки 12. Магистраль к топливоподкачивающему агрегату перекрывается невозвратным клапаном 34. В случае отказа топливоподкачивающего насоса 36, топливоподкачивающий агрегат используется как аварийный.

1 – вентиль выпуска воздуха из системы; 6,7 – пробки для слива отстоя из фильтров; 8,9 – крышки; 10 – клапан слива топлива; 11 – иглы для выпуска топлива из фильтров тонкой очистки; 12 – фильтр тонкой очистки; 13 – дизель; 14, 16 – манометры; 15, 17 – демпферы; 18 – патрубок под ртутный манометр; 19 – насос топливный высокого давления; 20 – форсунка; 21 – клапан перепускной; 22 – трубопровод слива топлива, просочившегося из форсунок; 23 – подогреватель топлива; 24 – трубопровод слива нагретого топлива в заборное устройство; 25 – бак топливный; 26 – устройство заборное; 27, 28 – фильтры грубой очистки; 29 – емкость для сбора утечек в раме тепловоза; 30 – штуцер для залива топлива перед первичным включением агрегата топливоподкачивающего; 31 – агрегат топливоподкачивающий; 32 – дроссель; 33, 37 – клапаны предохранительные; 34, 35 – клапаны невозвратные; 36 – насос топливоподкачивающий. Позиции в кружках соответствуют позициям на табличке, установленной на тепловозе

Рисунок 43 – Схема топливной системы

Манометр 14, установленный на щите приборов в дизельном помещении, показывает давление топлива в нагнетательном трубопроводе перед фильтром тонкой очистки. Манометр 16 показывает давление топлива после фильтра тонкой очистки, которое должно быть не менее 0,15 МПа (1,5 кгс/см2). По этим манометрам контролируется работа системы подачи топлива в дизель, а также перепад давления на фильтре тонкой очистки.

Для предохранения манометров от пульсаций давления топлива, вызываемых работой топливных насосов высокого давления дизеля, перед манометрами установлены демпферы 15 и 17.

Если возникает необходимость замера температуры топлива во время регулировочных испытаний дизель-генератора, а также проверки эффективности работы подогревателя топлива, на нагнетательном трубопроводе предусмотрен патрубок 18 для установки ртутного термометра.

Для разгрузки нагнетательного трубопровода топливоподкачивающего агрегата и исключения течи по сальнику, предусмотрена трубка с дросселем 32.

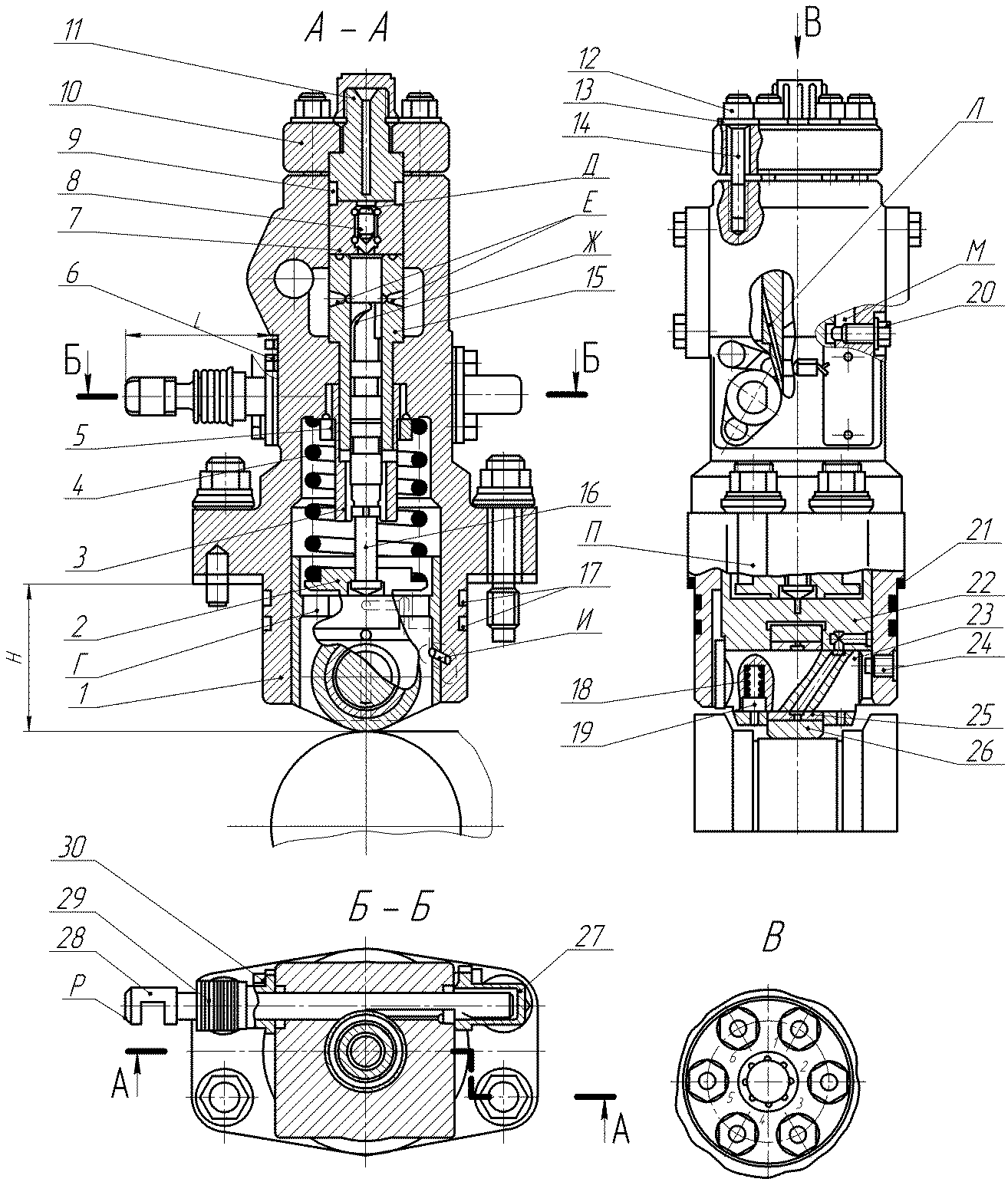

Насос топливный

Топливный насос (рисунок 44) предназначен для подачи топлива в форсунку и устанавливается на лотке. Плунжер насоса перемещается толкателем от кулака распределительного вала.

Топливный насос состоит из корпуса 1, в котором установлена втулка 15 с плунжером 16 и корпус 7 нагнетательного клапана с клапаном 8. Втулка плунжера и корпус клапана закреплены в корпусе насоса штуцером 11. Втулка плунжера зафиксирована в определенном положении винтом 20.

Пропуск топлива между корпусом клапана и втулкой плунжера, а также между корпусом клапана и штуцером исключается чистотой и точностью обработки сопряженных поверхностей, а по зазору между корпусом насоса и штуцером установкой резинового кольца 9. Положение штуцера фиксируется с помощью фланца 10 путем затяжки шпилек 14.

Во втулке плунжера имеются два отверстия Е для подвода и для отсечки топлива. На головке плунжера расположены верхние и нижние отсечные кромки Ж, обеспечивающие регулировку количества подаваемого топлива в цилиндры при повороте плунжера.

Спиральные отсечные кромки на плунжере расположены таким образом, что при движении рейки в корпус насоса подача топлива уменьшается, а при выдвижении - увеличивается.

На цилиндрической поверхности плунжера имеются две кольцевые канавки.

Широкая канавка при любом рабочем положении плунжера по высоте соединена через наклонное отверстие Л во втулке с полостью всасывания насоса, что исключает протечку топлива вдоль плунжера в масляную систему.

На втулку плунжера установлен зубчатый венец 3, в пазы которого с незначительным зазором входит ведущий поводок плунжера.

1 – корпус насоса; 2 – тарелка нижняя; 3 – венец зубчатый; 4, 18 – пружины; 5 – тарелка верхняя; 6 – болт; 7 – корпус нагнетательного клапана; 8 – клапан; 9, 17 – кольца уплотнительные; 10, 30 – фланцы; 11 – штуцер; 12 – гайка; 13 – шайба; 14 – шпилька; 15 – втулка плунжера; 16 – плунжер; 19 – фиксатор; 20 – винт; 21 – прокладки регулировочные; 22 – корпус толкателя; 23 – ось ролика; 24 – винт стопорный; 25 – втулка; 26 – ролик; 27 – крышка; 28 – рейка; 29 – колпак; Г –отверстие для слива масла; Д – полость высокого давления; Е – отверстие для подвода и отвода топлива; Ж – кромки отсечные; И – отверстие для подвода масла к толкателю; L – размер установочный; Л – отверстие дренажное; М – полость низкого давления; Н – размер; П – поверхность маркировки толщины прокладок; Р – торец рейки

Рисунок 44 – Насос топливный

В зацеплении с зубчатым венцом находится рейка 28, установленная в корпусе насоса, посредством которой механизм управления топливными насосами поворачивает плунжер.

Рейка 28 с одной стороны закрыта крышкой 27, а с другой - фланцем 30 с резиновым гофрированным колпаком 29.

Зубчатый венец 3 удерживается на втулке плунжера верхней тарелкой 5, прижатой к корпусу насоса пружиной 4. Вторым торцом пружина 4 опирается на нижнюю тарелку 2, установленную на плунжер и опирающуюся в корпус 22 толкателя.

Установка размера L производится при регулировании насоса по подаче на стенде изменением положения рейки и прокладок под болтом 6.

В нижней части корпуса насоса размещен толкатель, состоящий из корпуса 22, оси 23, втулки 25, ролика 26, фиксатора 19 и пружины 18. Фиксатор 19 удерживает ось 23 от углового и осевого перемещения. Толкатель от выпадения при транспортировке и монтаже насоса удерживает стопорный винт 24. В лотке корпус 1 насоса уплотняется резиновыми кольцами 17.

Прокладками 21 регулируется равномерность угла опережения подачи топлива по цилиндрам.

Для обеспечения одинаковых углов начала подачи топлива до ВМТ по всем цилиндрам дизеля необходимо, чтобы зазор между плунжером и корпусом нагнетательного клапана при верхнем крайнем положении плунжера был одинаковым у всех насосов. Указанный зазор, а следовательно, и угол начала подачи топлива устанавливается набором регулировочных стальных прокладок 21 между опорными поверхностями фланца корпуса 1 насоса и лотком.

Определение необходимой толщины регулировочных прокладок производится на стенде предприятия-изготовителя, и этот размер набора прокладок в мм выбивается на поверхности П корпуса насоса.

Трущиеся поверхности корпуса толкателя 22, ролика 26 и втулки 25 смазываются маслом, поступающим из канала лотка в отверстие И. Из насоса масло сливается в лоток по двум отверстиям Г.

Дата добавления: 2018-09-24; просмотров: 767;