Назначение, устройство, технические характеристики

СОСТАВ, УСТРОЙСТВО И РАБОТА ДИЗЕЛЬ ГЕНЕРАТОРА 18-9ДГ. ИНСТРУКЦИЯ ПО ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ

Назначение, устройство, технические характеристики

Дизель-генератор 18-9ДГ – силовая (энергетическая) установка грузового тепловоза 2ТЭ116У. Дизель-генератор 18-9ДГ состоит из дизеля 16ЧН26/26 и тягового генератора постоянного тока ГСТ-2800-1000У2 (или ГС 501АУ2), установленных на общей раме и соединенных между собой муфтой пластинчатого типа. Рама, на которой установлен дизель-генератор, устанавливается на раму тепловоза.

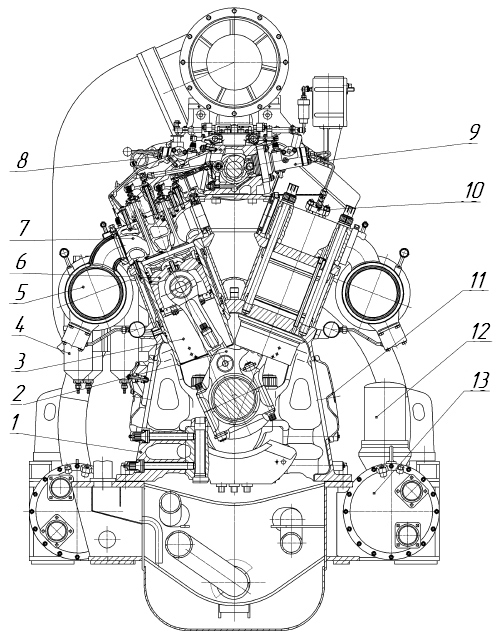

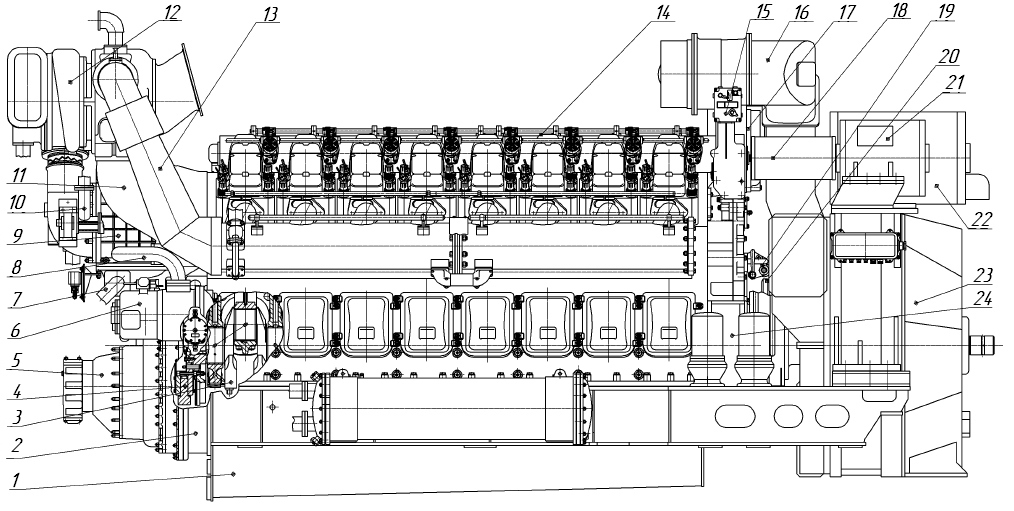

Дизель представляет собой четырехтактный, шестнадцатицилиндровый двигатель внутреннего сгорания с V-образным расположением цилиндров, газотурбинным наддувом и охлаждением наддувочного воздуха. Ниже представлены поперечный (рисунок 1) и продольный (рисунок 2) разрезы дизель-генератора.

1 – блок цилиндров; 2 – механизм шатунный; 3 – втулка цилиндра; 4 – фильтр тонкой очистки топлива; 5 – коллектор выпускной; 6 – поршень; 7 – крышка цилиндра; 8 – лоток с распределительным механизмом; 9 – насос топливный; 10 – форсунка; 11 – закрытие картера; 12 – фильтр масла центробежный; 13 – охладитель водомасляный

Рисунок 1– Поперечный разрез дизель-генератора 18-9ДГ

1 - рама поддизельная; 2 - привод насосов; 3 - вал коленчатый; 4 - антивибратор комбинированный; 5 - насос масла; 6 - фильтр масла; 7 - трубопровод воды; 8 - трубопровод масла; 9 - охладитель наддувочного воздуха; 10 - регулятор наддува предельный; 11 - кронштейн турбокомпрессора; 12 - турбокомпрессор; 13 - трубопровод газовый; 14 – механизм управления топливными насосами; 15 – устройство исполнительное (из комплекта регулятора электронного); 16 – вентилятор; 17 - привод распределительного вала; 18 - валопровод электрических машин; 19 - механизм валоповоротный; 20 - муфта соединительная; 21 - возбудитель; 22 – стартер-генератор; 23 – генератор; 24 - закрытие коленчатого вала.

Рисунок 2 – Продольный разрез дизель-генератора 18-9ДГ

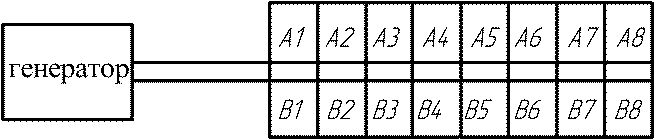

Торец дизеля со стороны турбокомпрессора, водяных насосов, насосов масла и насоса топливоподкачивающего именуется передним, а торец со стороны генератора - задним. Если смотреть на дизель со стороны заднего торца, то ряд цилиндров, расположенных справа, принято называть рядом В, а слева - рядом А. Нумерация цилиндров каждого ряда начинается от заднего торца.

Рама под дизель и генератор сварная. В раме имеется емкость, в которую заливают масло.

Блок цилиндров 1 (рисунок 1) может иметь один из двух вариантов конструкции – сварно-литой стальной или цельнолитой из высокопрочного чугуна, которые полностью взаимозаменяемы и имеют плоский разъем подвесок коленчатого вала.

Коленчатый вал стальной с противовесами. Рабочая поверхность коренных и шатунных шеек азотирована, галтели коренных и шатунных шеек накатаны.

Для уменьшения напряжений, возникающих вследствие крутильных колебаний в системе «коленчатый вал дизеля - ротор генератора», на переднем конце коленчатого вала установлен комбинированный антивибратор 4 (рисунок 2).

Шатунный механизм 2 (рисунок 1) состоит из главного и прицепного шатунов. Прицепной шатун крепится болтами к пальцу, установленному в проушинах главного шатуна.

Поршень 6 составной. Головка к тронку крепится шпильками. В отверстия бобышек тронка вставлен палец плавающего типа. Осевое перемещение пальца ограничивается стопорными кольцами. Поршни 6 охлаждаются маслом, поступающим через шатуны из масляной системы дизеля.

В каждой крышке 7 расположены по два впускных и по два выпускных клапана, форсунка 10 и индикаторный кран. На крышке 7 установлены рычаги привода клапанов. Крышка нижней плоскостью опирается на блок 1 и крепится к нему шпильками, ввернутыми в плиту блока цилиндров.

Втулка цилиндра 3 подвесного типа крепится к крышке цилиндра 7 - шпильками. Стык между крышкой 7 и втулкой 3 (газовый стык) уплотнен стальной омедненной прокладкой.

На втулку напрессована рубашка, которая образует полость для прохода охлаждающей жидкости.

Лоток 8 с распределительным валом установлен на верхней части блока. На лотке установлены топливные насосы 9.

Распределительный вал приводится во вращение от коленчатого вала 3 (рисунок 2) шестеренчатой передачей, расположенной на заднем торце блока цилиндров, которая одновременно является приводом регулятора, предельного выключателя, стартер-генератора и возбудителя.

Топливная система состоит из топливоподкачивающего агрегата, топливоподогревателя, фильтров грубой (устанавливаются на тепловозе) и тонкой очистки, насоса топливоподкачивающего, шестнадцати индивидуальных топливных насосов, шестнадцати форсунок и редукционного клапана, обеспечивающего необходимое давление топлива. Топливо от топливных насосов 9 поступает к форсункам 10 по топливопроводам высокого давления, а слив топлива производится по топливопроводу низкого давления.

Предельный выключатель в случае повышения частоты вращения коленчатого вала выше допустимой посредством рычажной передачи выключает подачу топлива в цилиндры дизеля и одновременно подает импульс давления масла к механизму воздушной захлопки, перекрывающей поступление воздуха из воздушной улитки турбокомпрессора 12 (рисунок 2) в охладитель наддувочного воздуха 9 и ресивер.

В случае необходимости остановку дизеля при достижении предельной частоты вращения коленчатого вала можно произвести с помощью аварийных кнопок предельного выключателя или воздушной захлопки.

Дизель оборудован двумя насосами масла 5 шестеренного типа с подшипниками скольжения, самоочищающимся фильтром 6 тонкой очистки масла, двумя центробежными фильтрами 12 (рисунок 1), двумя теплообменниками 13, терморегулятором и маслопрокачивающим насосом.

Система охлаждения дизеля двухконтурная, принудительная, замкнутого типа.

Циркуляция охлаждающей жидкости в системе обеспечивается двумя центробежными насосами.

Картер дизеля вентилируется путем отсоса газов турбокомпрессором. Величина разрежения в картере регулируется автоматически.

На переднем торце дизеля установлены привод насосов 2 (рисунок 2), водяные, масляные 5 насосы, насос топливоподкачивающий, турбокомпрессор 12, охладитель наддувочного воздуха 9, заслонка управляемая системы вентиляции картера.

Со стороны ряда А дизеля расположены охладитель водомасляный 13, фильтр масла тонкой очистки (самоочищающийся), центробежные фильтры 12, регулятор.

Со стороны ряда В дизеля расположены фильтр тонкой очистки топлива 4, предельный выключатель, маслоотделитель с установленными на него заслонкой управляемой и жидкостным манометром системы вентиляции картера, охладитель водомасляный и терморегулятор.

Таблица 1– Технические данные дизеля

| Технические данные | Значение |

| Обозначение дизеля по ГОСТ 10150-88 | 16ЧН26/26 |

| Тип дизеля | Четырехтактный, шестнадцатицилиндровый, V-образный, с газотурбинным наддувом и охлаждением наддувочного воздуха |

| Порядок нумерации цилиндров |

|

| Порядок работы цилиндров | В8-А5-В4-А7-В2-А3-В6-А8-В1-А4-В5-А2-В7-А6-В3-А1 |

| Диаметр цилиндра, мм | |

| Ход поршня, мм | |

| Полная мощность дизеля при нормальных условиях, кВт (л.с.) | 2650 (3604) |

| Частота вращения коленчатого вала, с-1 (об/мин): | |

| – соответствующая полной мощности | 16,67 ± 0,1 (1000 ± 6) |

| – минимально-устойчивая на холостом ходу | 5,83 ± 0,1 (350 ± 6) |

| Параметры дизеля на полной мощности при нормальных условиях: | |

| – температура выпускных газов на выходе из цилиндров, К (°С), не более | 893 (620) |

| – температура выпускных газов на входе в турбокомпрессор, К (°С), не более | 903 (630) |

| – разность температуры выпускных газов на выходе из цилиндров в эксплуатации, °С, не более | |

| – максимальное давление сгорания в цилиндрах, МПа (кгс/см2), не более | 14 (140) |

| – давление наддувочного воздуха, кПа (кгс/см2) | 160 – 180 (1,6 – 1,8) |

| Температура охлаждающей жидкости на выходе из дизеля, К (°С): | |

| – рекомендуемая | 348 – 363 (75 – 90) |

| – максимально-допустимая | 378 ± 2 (105 ± 2) |

| Температура масла на выходе из дизеля, К (°С): | |

| – рекомендуемая | 343 – 353 (70 – 80) |

| – максимально-допустимая | 363 ± 2 (90 ± 2) |

| – минимальная при запуске дизеля | 281 (8) |

| Давление масла на входе в дизель в эксплуатации при температуре масла 353 К (80°С), МПа (кгс/см2): | |

| – при частоте вращения, соответствующей полной мощности, не менее | 0,55 (5,5) |

| – при минимально-устойчивой частоте вращения, не менее | 0,13 (1,3) |

| Автоматическая остановка дизель-генератора: | |

| – при снижении давления масла на входе в дизель во всем диапазоне частоты вращения до кПа (кгс/см2) | 70 ± 10 (0,7 ± 0,1) |

| – при появлении давления в картере дизеля, кПа (мм вод. ст), выше | 0,6 – 0,7 (60 – 70) |

| – при достижении частоты вращения коленчатого вала, с-1 (об/мин) | 18,67 – 19,33 (1120 – 1160) |

Общие положения при техническом обслуживании и текущем ремонте

Перед снятием сборочных единиц с дизеля, разборкой, сборкой и установкой их на дизель ознакомьтесь с порядком их снятия, сборки и установки на дизель. При необходимости замаркируйте корпусы сборочных единиц, болты повышенной точности, штифты и другие детали в соответствии с их положением в сборочной единице и на дизеле.

Категорически запрещается отвертывать крепежные детали (болты, гайки) динамометрическим ключом.

Демонтированные трубопроводы и места их подсоединений закройте глухими щитками из фанеры, картона или специальными пробками.

Перед сборкой и установкой очистите все сборочные единицы и детали от грязи, нагара, герметика, тщательно промойте их в топливе, применяемом на дизеле, или керосине и проверьте, нет ли в них (на них) посторонних предметов.

Удалите пробки, промойте и продуйте сжатым воздухом маслоподводящие и топливоподводящие каналы.

Размеры основных деталей, зазоры, натяги в основных сборочных единицах с сопрягаемыми деталями указаны в приложении 1. Надежно закрепите и застопорите детали движения.

Для обеспечения нормальной работы топливной системы необходимо, чтобы все работы по техническому обслуживанию и текущему ремонту топливной аппаратуры производились в специально оборудованном помещении и под руководством специалистов высокой квалификации.

Планово-предупредительное техническое обслуживание и текущий ремонт

Виды, наименование, обозначение и рекомендуемая периодичность проведения технического обслуживания и текущего ремонта:

ТО-1 - техническое обслуживание № 1 - при смене поездной бригады;

ТО-2 - техническое обслуживание № 2 – через 96 часов;

6ТО-2 - шестое техническое обслуживание № 2 - через 576 часов или через каждые 15000 км пробега тепловоза;

ТР – текущий ремонт – через каждые 75000 км пробега тепловоза;

2ТР – второй текущий ремонт – через каждые 150000 км пробега тепловоза;

4ТР – четвертый текущий ремонт – через каждые 400000 км пробега;

СР – средний ремонт – через 825000 км пробега тепловоза;

2СР – второй средний ремонт – через 1,65 млн. км пробега тепловоза;

КР – капитальный ремонт – через 2,4 млн. км пробега тепловоза.

Допускаются следующие отклонения по пробегам:

для ТР ± 20%;

для СР ±10%;

для КР минус 20 %.

1.4 Перечень работ по каждому виду технического обслуживания и текущего ремонта [1]

Таблица 2 – Перечень работ по каждому виду технического обслуживания

| Наименование работ | Виды работ, выполняемых при технических обслуживаниях | |

| ТО-2 | 6ТО-2 | |

| Дизель-генератор | ||

| 1. Наружный осмотр дизель-генератора, контрольных приборов | + | + |

| 2. Проверка по показаниям приборов соответствия техническим требованиям величин давления масла, поступающего в дизель, и перепада давления масла в самоочищающемся фильтре тонкой очистки. | + | + |

| 3. Проверьте уровень масла в раме. В случае повышения уровня масла в раме по сравнению с предыдущим замером срочно возьмите пробу масла на анализ. В случае понижения уровня масла долейте масло. | + | + |

| 4. Проверьте уровень жидкости в манометре, который должен быть на нулевой отметке шкалы. При необходимости долейте воду до нулевой отметки или слейте излишек. | + | + |

| 5. Проверка уровня охлаждающей жидкости в системе | + | + |

| 6. Проверка подачи сжатого воздуха к механизму отключения цилиндров | + | + |

| Система смазки | ||

| 1. Удалите масло, скопившееся в ресивере наддувочного воздуха. | - | + |

| 2. Разберите, промойте и соберите центробежный фильтр масла. | - | + |

| 3. Отберите пробу масла и проведите его анализ на физико-химические показатели и контроль браковочных признаков (таблица 31). | - | + |

| 4. Проконтролируйте состояние загрязненности автоматического фильтра масла по визуальному индикатору, установленному на фильтре 6.46DN100, или манометрам, установленным до и после фильтра (перепад давления должен быть не более 0,15 МПа (1,5 кгс/см2)), при большем перепаде промойте элементы | - | + |

| Система охлаждения | ||

| 1. Отберите пробу охлаждающей жидкости и произведите лабораторный анализ качества и контроль браковочных показателей. При необходимости доведите до нормы концентрацию присадок в охлаждающей жидкости. | - | + |

| Система топливная | ||

| 1. Проверьте наличие разности выдвижения реек топливных насосов высокого давления. У отключаемых насосов размер «К» должен быть не более 72 мм. | - | + |

| 2. Снимите форсунки и проверьте герметичность и качество распыливания топлива. Разберите форсунки. Прочистите сопловые наконечники распылителя, устраните подтекание топлива, соберите, отрегулируйте и установите на дизель. Работу производите на шестом ТО-2 после ввода дизеля в эксплуатацию и после каждого ремонта. | - | + |

| Коллектор выпускной и трубопровод газовый | ||

| 1. Произведите дозатяжку болтов крепления коллектора к крышкам цилиндров, в соединении звеньев коллектора, в соединении газового трубопровода с турбокомпрессором через 15000 км пробега после ввода дизеля в эксплуатацию и после других работ, связанных со съемом коллектора, турбокомпрессора или соответствующей крышки цилиндра. | - | + |

Таблица 3 – Перечень работ по каждому виду текущего ремонта

| Наименование работ | Виды работ, выполняемых при ремонтах | ||

| ТР | 2ТР | 4ТР | |

| Система смазки | |||

| 1. Отберите пробу масла и произведите его анализ на физико-химические показатели и контроль браковочных признаков | + | + | + |

| 2. Разберите, промойте и соберите центробежный фильтр масла | + | + | + |

| 3. Смените масло в масляной системе (3.1) | + | + | + |

| 4. Осмотрите резиновые рукава масляной системы, при этом рукава, имеющие течь, вздутие, потерю эластичности, растрескивания или повреждение нитей оплетки, замените новыми | - | - | + |

| Система топливная | |||

| 1. Замените элементы фильтра топливного тонкой очистки на ТР или при перепаде давления 0,15 МПа (1,5 кгс/см2) | + | + | + |

| 2. Зашприцуйте смазку в стойки и подшипники рычажной передачи механизма управления топливными насосами, смажьте сухари рычагов. Доверните гайки. | + | + | + |

| 3. Слейте отстой из фильтров грубой и тонкой очистки топлива. | + | + | + |

| 4. Проверьте подачу сжатого воздуха к механизму отключения. С этой целью нажмите кнопку на электропневматическом вентиле. Выход штоков указывает на поступление воздуха к механизму отключения. | + | + | + |

| 5. Снимите форсунки и проверьте качество распыливания, разберите их, устраните неисправности, прочистите сопловые наконечники распылителя (при необходимости), соберите, отрегулируйте и установите на дизель. | + | + | + |

| 6. Произведите разборку, промывку, осмотр и сборку фильтра грубой очистки топлива на ТР или при перепаде давления 0,03 МПа (0,3 кгс/см2). | + | + | + |

| 7. Снимите и разберите форсунки, промойте, продефектуйте, устраните неисправности, отрегулируйте и проверьте их пропускную способность на специальном стенде | - | - | + |

| 8. Снимите, разберите топливные насосы, промойте детали и осмотрите их. Устраните неисправности. Соберите и отрегулируйте насосы по подаче на специальном стенде. Установите насосы на дизель | - | - | + |

| Система охлаждения | |||

| 1. Отберите пробу охлаждающей жидкости и произведите лабораторный анализ качества и контроль браковочных показателей (таблица 33). При необходимости доведите до нормы концентрацию присадок в охлаждающей жидкости. | + | + | + |

| 2. Смените охлаждающую жидкость в системе охлаждения | - | - | + |

| 3. Снимите, разберите и осмотрите водяные насосы. Проверьте посадку насоса на вал, состояние подшипников качения. Замените уплотнение, соберите и установите на дизель | - | - | + |

| Вентилятор | |||

| 1. Отверните штуцер с корпуса вентилятора, очистите отверстие дросселя. Промойте штуцер топливом, применяемым на дизеле. | + | + | + |

| 2. Снимите вентилятор с дизеля. Выполните полную разборку. Очистите детали, полости, каналы от грязи и нагара. Отдефектуйте детали и при необходимости произведите ремонт | - | - | + |

| Регулятор наддува предельный | |||

| 1. Снимите дроссель, промойте в профильтрованном топливе, применяемом на дизеле, и установите на место. | + | + | + |

| Воздушная захлопка | |||

| 1. С сервомотора снимите дроссель, разберите, детали промойте в профильтрованном топливе, применяемом на дизеле, соберите, установите на место | - | + | + |

| 2. Проверьте на работающем дизель-генераторе срабатывание предельного выключателя, а также срабатывание воздушной захлопки от предельного выключателя и от воздействия на кнопку | - | + | + |

| 3. Замените мембраны сервомотора | - | + | + |

| 4. Снимите сервомотор и захлопку (сборочную единицу), разберите и детали промойте в топливе, применяемом на дизеле, осмотрите, устраните дефекты и смажьте. У сервомотора замените мембраны, проушину захлопки проверьте на магнитном дефектоскопе | - | - | + |

| Блок цилиндров и коренные подшипники | |||

| 1. Прокачайте дизель маслом и проверьте поступление масла к коренным подшипникам | - | + | + |

| Крышки цилиндров | |||

| 1. Осмотрите клапанный механизм | - | + | + |

| 2. Проверьте величину зазоров на масло в гидротолкателях | - | + | + |

| 3. Проверьте контровку штанг клапанного механизма | - | + | + |

| 4. Разберите, осмотрите крышки цилиндров. Впускные и выпускные клапаны проверьте на биение по рабочей фаске и по замку под сухарь и цветной дефектоскопией на отсутствие трещин, при необходимости клапаны притрите. Проверьте зазоры в рычагах путем обмеров осей и втулок рычагов, которые должны быть, как указано в приложении 1. Промойте полости охлаждения крышек цилиндров от отложений. После ремонта опрессуйте крышки цилиндров для определения отсутствия течей воды. Соберите крышки | - | - | + |

| 5. Промойте гидротолкатели, проверьте их плотность | - | - | + |

| Привод распределительного вала | |||

| 1. Выверните и прочистите отверстия форсунок и штуцеров подачи масла к подшипникам | - | + | + |

| Система регулирования разрежения | |||

| 1. У датчика разрежения: · выверните дроссель, разберите, детали промойте в чистом профильтрованном топливе, применяемом на дизеле, соберите, установите на место; · снимите мембрану, смойте отложения керосином, установите на место. ВНИМАНИЕ! Во избежание выхода из строя мембраны категорически запрещается перед разборкой датчик разрежения промывать раствором каустической соды. | - | + | + |

| 2. Проверьте настройку системы регулирования разрежения в картере, при необходимости отрегулируйте | - | + | + |

| 3. У заслонки управляемой и датчика разрежения замените мембраны | - | - | + |

| Предельный регулятор наддува | |||

| 1. Снимите предельный регулятор наддува, очистите от отложений, переберите клапан с притиркой клапана к седлу, устраните дефекты и замените мембраны, уплотнительные кольца и опору | - | + | + |

| 2. Снимите предельный регулятор наддува. Разберите, осмотрите и отремонтируйте. Соберите и установите на дизель. Настройте предельный регулятор наддува | - | - | + |

| Система вентиляции картера | |||

| 1. Снимите маслоотделитель, разберите и промойте. Маслоотделительные элементы промойте применяемым на дизеле топливом и продуйте сжатым воздухом. Соберите маслоотделитель и установите на дизель | - | - | + |

| 2. Подтяните болты и гайки труб системы вентиляции | - | - | + |

| Рама | |||

| 1. Снимите, разберите, проверьте, соберите и установите клапан невозвратный | - | - | + |

| Цилиндровый комплект | |||

| 1. Выньте из дизеля цилиндровые комплекты и разберите их. После осмотра и сборки установите комплекты на дизель | - | - | + |

| 2. После обкатки дизеля проверьте затяжку гаек крепления втулок цилиндра к крышкам цилиндра | - | - | + |

| Втулки цилиндров | |||

| 1. Произведите осмотр и обмер втулок цилиндров без крышек цилиндров. В случае замены шатуна или поршня устраните уступ на рабочей поверхности втулки в районе остановки первого компрессионного кольца | - | - | + |

| 2. Снимите рубашки со всех втулок цилиндров для очистки и осмотра полостей охлаждения. Очистите поверхности охлаждения от отложений | - | - | + |

| 3. Замените все резиновые прокладки, уплотнительные кольца независимо от состояния | - | - | + |

| 4. После сборки втулок цилиндров с крышками произведите проверку на герметичность охлаждающей жидкостью и проверьте овальность «зеркала» втулок цилиндров, которая должна быть в пределах, указанных в приложении 1. | - | - | + |

| Поршни | |||

| 1. Снимите поршневые кольца. Отделите головку поршня от тронка. Очистите детали поршней от нагара, а полость охлаждения от отложений. Замените резиновое уплотнительное кольцо. Проверьте крепление шпилек в головке и состояние сливных трубок. Устраните неисправности. | - | - | + |

| 2. Обмерьте поршни по направляющей части, отверстия под поршневой палец и диаметры пальцев (приложение 1) | - | - | + |

| 3. Замените поршневые кольца независимо от состояния | - | - | + |

| 4. Замерьте зазоры между кольцами и канавками поршня по высоте | - | - | + |

| Механизм шатунный | |||

| 1. Осмотрите стержни шатунов, втулки, шатунные болты и пальцы прицепных шатунов. Произведите обмеры отверстий нижних головок с вкладышами и без них, втулок под прицепной и поршневой пальцы. Проверьте зазоры на масло | - | - | + |

| 2. Замените шатунные вкладыши независимо от их состояния | - | - | + |

| 3. Произведите проверку шатунных болтов магнитной дефектоскопией. После проверки болты размагнитьте. Допускается проверка цветной дефектоскопией | - | - | + |

| Лоток с распределительным механизмом | |||

| 1. Проверьте осевое перемещение распределительного вала. В случае увеличения осевого перемещения более предельно-допустимого (приложение 1) замените подшипник или упорный фиксатор | - | - | + |

| Кран индикаторный | |||

| 1. Снимите, разберите, проверьте, соберите и установите индикаторные краны | - | - | + |

| Турбокомпрессор | |||

| 1. Снимите турбокомпрессор, разберите, очистите, осмотрите и произведите обмеры шеек, ручьев ротора, подшипников и среднего корпуса. Отбалансируйте ротор. Соберите и установите на дизель | - | - | + |

| 2. Замените резиновое кольцо | - | - | + |

| Стартер-генератор, возбудитель, валопровод электрических машин | |||

| 1. Проверьте центровку стартер-генератора и возбудителя. При необходимости произведите их центровку. | - | - | + |

| 2. Замените резиновые втулки на пальцах полумуфт валопровода. Замените капроновые втулки в полумуфтах валопровода | - | - | + |

Дата добавления: 2018-09-24; просмотров: 4289;