Надежность объекта диагностирования

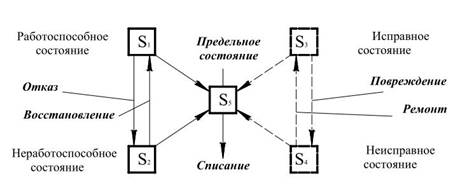

Надежность машины или ее отдельных составных частей обусловливается их безотказностью, долговечностью, сохраняемостью и ремонтопригодностью и характеризуется следующими основными состояниями и событиями.

Работоспособность - состояние изделия, при котором оно способно нормально выполнять заданные функции (с параметрами, установленными в технической документации). Работоспособность не касается требований, непосредственно не влияющих на эксплуатационные показатели, например повреждение окраски и т.д.

Исправность - состояние изделия, при котором оно удовлетворяет не только всем основным, но и вспомогательным требованиям. Исправное изделие обязательно работоспособно.

Неисправность - состояние изделия, при котором оно не соответствует хотя бы одному из требований технической документации. Различают неисправности, не приводящие к отказам, и неисправности и их сочетания, приводящие к отказам

Отказ— событие, заключающееся в полной или частичной утрате работоспособности.

Понятие «исправность» шире, чем понятие «работоспособность». Работоспособный объект обязан удовлетворять лишь тем требованиям нормативно-технической документации (НТД), выполнение которых обеспечивает нормальное применение объекта по назначению. Таким образом, если объект неработоспособен, то это свидетельствует о его неисправности. Если же объект неисправен, то это не означает, что он неработоспособен.

Предельное состояние — состояние объекта, при котором его применение по назначению недопустимо или нецелесообразно.

|

Рис. 3. Схема состояний объекта в эксплуатации

Применение (использование) объекта по назначению прекращается в следующих случаях:

• при неустранимом нарушении безопасности;

• при неустранимом отклонении величин заданных параметров;

• при недопустимом увеличении эксплуатационных расходов.

Для некоторых объектов предельное состояние является последним в их функционировании (т.е. объекты снимаются с эксплуатации), для других - определенной фазой в эксплуатационном графике, требующей проведения ремонтно-восстановительных работ.

В связи с этим различают:

• невосстанавливаемые объекты, для которых работоспособность в случае возникновения отказа не подлежит восстановлению;

• восстанавливаемые объекты, работоспособность которых может быть восстановлена, в том числе и путем замены их элементов.

К числу невосстанавливаемых объектов можно отнести, например, подшипники качения, полупроводниковые изделия, зубчатые колеса и т.п.

Объекты, состоящие из многих элементов, например станок, автомобиль, электронная аппаратура, являются восстанавливаемыми, поскольку их отказы связаны с повреждениями одного или немногих элементов, которые могут быть заменены.

В ряде случаев один и тот же объект в зависимости от особенностей, этапов эксплуатации или назначения может считаться восстанавливаемым или невосстанавливаемым.

.Показатели надежности

Показатель надежности количественно характеризует, в какой степени данному объекту присущи определенные свойства, обусловливающие надежность. Одни показатели надежности (например, технический ресурс, срок службы) могут иметь размерность, ряд других (например, вероятность безотказной работы, коэффициент готовности) являются безразмерными.

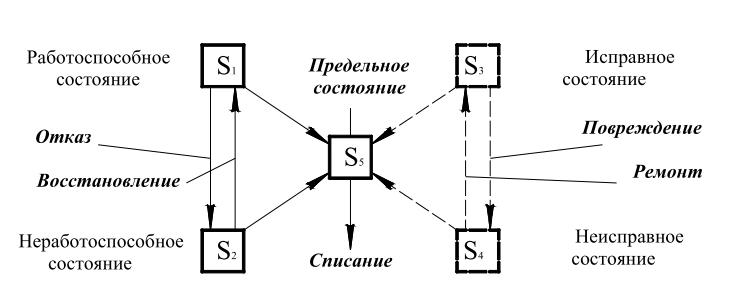

Прогнозированием безотказной работы механизма при диагностике называют определение срока его службы (пробега) до возникновения предельного состояния (обусловленного технической документацией) или определение возможности безотказной работы механизма в пределах заранее установленной межконтрольной наработки.

Термин прогноз происходит от греческого слова «prognosis», что означает предвидение, предсказание о развитии чего-либо основанное на определенных данных. Всякое научное предвидение – распространение известных законов, типов взаимодействий на область рассматриваемых явлений. Точность прогноза зависит от того, какой закон используется и насколько правильно он осознан.

При решении задач прогнозирования имеют дело со случайными процессами, представляющими изменения случайной величины (параметра технического состояния) при изменении неслучайного параметра (времени).

При этом изменения параметров, случайных для одного объекта, имеют устойчивый статистический характер для группы объектов. Причем явно выражена тенденция к монотонности и плавности, что является одной из решающих предпосылок для прогнозирования. Прогнозирование возможно, если в случайном процессе, характеризующем изменение параметра, можно выделить тренд (от англ. trend – тенденция), т.е. принципиальной основой прогнозирования служит предположение о существовании единых закономерностей, определяющих износ или старение.

Различают статистическое и инструментальное прогнозирование. При первом не учитываются индивидуальные особенности отдельного механизма. Поэтому более точным является инструментальное прогнозирование. Однако его применение ограничено трудностью получения диагностических параметров в функции наработки для конкретных условий эксплуатации АТС. Кроме того обработка данных при этом состоит из большого количества операций и без применения ЭВМ невозможна.

Для прогнозирования будущего состояния контролируемого объекта необходимо знать закономерности изменения его структуры за весь период эксплуатации и соответствующие закономерности изменения оценочных параметров, а также текущие значения оценочных параметров. Для правильного прогнозирования необходимо создание математической модели процессов старения и износа в механизмах. Очень важен правильный выбор диагностических параметров. Они должны с достаточной точностью представлять состояние контролируемого объекта, отражать тенденции в изменении структурных параметров и допускать измерение с необходимой точностью. Таким образом, прогнозированиебазируется на результатах диагностики и сводится к определению ресурса безотказной работы.

Прогнозирование по назначению подразделяется на индивидуальное (для конкретного объекта) и групповое (для партии однотипных объектов), по времени на локальное (незначительное время прогноза) и глобальное (до потери работоспособности).

Рис. 4. Схема определения технического состояния объекта

Решение задачи прогнозирования для конкретного объекта позволяет:

· выявить узлы и агрегаты, работоспособность которых существенно изменится в ближайшее время;

· обосновать количество запасных блоков, узлов, деталей, запасных частей на период эксплуатации;

· определить сроки проведения профилактических работ по ТО и Р, направленных на обеспечение работоспособности объекта.

Задача прогнозирования может быть решена методами экстраполяции или классификации. При экстраполяции реализуется принцип переноса на будущее тенденций прошлого. При классификации необходимо обнаружить общие черты в различных объектах, их систематизировать и отнести к классу известных.

Оценку технического состояния объекта в прошлом (например для выявления причины аварийного отказа, повлекшего за собой дорожно-транспортное происшествие) называют ретроспекцией (рис. 4). Практические задачи прогнозирования и ретроспекции решают, пользуясь известными закономерностями изменений параметров технического состояния объекта в функции наработки (пробега).

Рассмотрим основные показатели надежности:

1. Технический ресурс - наработка объекта от начала его эксплуатации или возобновления эксплуатации после ремонта до наступления предельного состояния. Строго говоря, технический ресурс может быть регламентирован следующим образом: до среднего, капитального ремонта, от капитального до ближайшего среднего ремонта и т.п. Если регламентация отсутствует, то имеется в виду ресурс от начала эксплуатации до достижения предельного состояния после всех видов ремонтов. Для невосстанавливаемых объектов понятия технического ресурса и наработки до отказа совпадают.

2. Назначенный ресурс - суммарная наработка объекта, при достижении которой эксплуатация должна быть прекращена независимо от его состояния.

3. Срок службы - календарная продолжительность эксплуатации (в том числе, хранение, ремонт и т.п.) от ее начала до наступления предельного состояния.

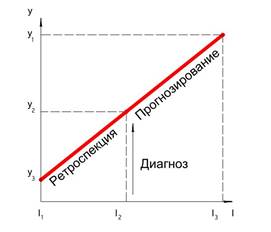

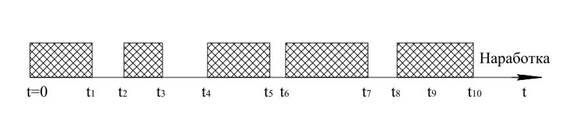

На рис. 5 приведена графическая интерпретация показателей долговечности.

Рис. 5. Графическая интерпретация показателей долговечности.

Технический ресурс (наработка до отказа)

ТР = t1+ (t3 – t2 ) + (t5 – t4) + (t7 – t6) + (t10 – t8).

где t0 = 0 – начало эксплуатации;

t1, t5 – моменты отключения по технологическим причинам;

t2, t4, t6, t8 – моменты включения объекта;

t3, t7 – моменты вывода объекта в ремонт, соответственно, средний и

капитальный;

t9 – момент прекращения эксплуатации;

t10 – момент отказа объекта.

Назначенный ресурс:

ТН = t1 + (t3 –t2 ) + (t5 – t4 ) + (t7 –t6 ) + (t9 –t8 ).

Срок службы объекта ТС = t10 .

Для большинства рассматриваемых транспортных средств в качестве критерия долговечности чаще всего используется технический ресурс.

Ресурс — наработка от начала эксплуатации новой или капитально отремонтированной машины (или ее составной части) до наступления предельного состояния, оговоренного в технической документации.

Остаточный ресурс — наработка машины (или ее составной части) от последней проверки ее технического состояния до предельного состояния.

Применительно к технической диагностике применяют также термин «контролепригодность». Контролепригодность — свойство составных частей машины, заключающееся в приспособленности их к диагностированию.

К основным показателям эффективности методов и средств диагностирования относятся достоверность и точность получаемых результатов.

Достоверность результатов диагностирования характеризует способность методов и средств измерений правильно отражать фактическое состояние объекта диагностирования. Она зависит, с одной стороны, от полноты получаемой в процессе диагностирования информации, которая, в свою очередь, обусловливается выбором контролируемых параметров, а с другой — от возможных потерь информации вследствие несовершенства методов диагностирования.

Точность результатов диагностирования, как и их достоверность, зависит, прежде всего, от правильности выбора проверяемых параметров, обусловливающих методическую погрешность, и степени совершенства средств диагностирования, обусловливающих инструментальную погрешность. Большие погрешности измерений приводят к ошибкам при оценке технического состояния объектов диагностирования. В результате часть объектов может быть ошибочно выбракована, а другая — ошибочно признана годной.

Классификация и характеристики отказов

Критерий отказа - отличительный признак или совокупность признаков, согласно которым устанавливается факт возникновения отказа.

По типу отказы подразделяются на.

• отказы функционирования (выполнение основных функций объектом прекращается, например поломка зубьев шестерни);

• отказы параметрические (некоторые параметры объекта изменяются в недопустимых пределах, например потеря точности станка).

По своей природе отказы могут быть:

• случайные, обусловленные непредусмотренными перегрузками, дефектами материала, ошибками персонала или сбоями системы

управления и т.п.;

• систематические, обусловленные закономерными и неизбежными явлениями, вызывающими постепенное накопление повреждений (усталость, износ, старение, коррозия и т.п.).

Поиск отказа (неисправности) - диагностирование с целью определения места и, при необходимости, причины и вида отказа или неисправности объекта.

Глубина поиска отказа (неисправности) - уровень структуры объекта (машина, составная часть, сборочная единица, деталь), на котором определяется место отказа или неисправности.

Основные признаки классификации отказов:

1. Характер возникновения:

а) внезапный отказ - отказ, проявляющийся в резком (мгновенном) изменении характеристик объекта;

б) постепенный отказ - отказ, происходящий в результате медленного, постепенного ухудшения качеств объекта.

Внезапные отказы обычно проявляются в виде механических повреждений элементов (трещины - хрупкое разрушение, пробои изоляции, обрывы и т.п.) и не сопровождаются предварительными видимыми признаками их приближения. Внезапный отказ характеризуется независимостью момента наступления от времени предыдущей работы.

Постепенные отказы связаны с износом деталей и старением материалов.

2. Причина возникновения:

а) конструкционный отказ, вызванный недостатками и неудачной конструкцией объекта;

б) производственный отказ, связанный с ошибками при изготовлении объекта по причине несовершенства или нарушения технологии;

в) эксплуатационный отказ, вызванный нарушением правил эксплуатации.

3. Характер устранения:

а) устойчивый отказ;

б) перемежающийся отказ (возникающий/исчезающий).

4. Последствия отказов:

а) легкий отказ (легкоустранимый);

б) средний отказ (не вызывающий отказы смежных узлов - вторичные отказы);

в) тяжелый отказ (вызывающий вторичные отказы или приводящий к угрозе жизни и здоровью человека).

5. Дальнейшее использование объекта:

а) полные отказы, исключающие возможность работы объекта до их устранения;

б) частичные отказы, при которых объект может частично использоваться.

6. Легкость обнаружения:

а) очевидные (явные) отказы;

б) скрытые (неявные) отказы.

6. Время возникновения:

а) приработочные отказы, возникающие в начальный период эксплуатации

б) отказы при нормальной эксплуатации;

в) износовые отказы, вызванные необратимыми процессами износа деталей, старения материалов и т.д.

Своевременное и качественное техническое обслуживание машин с применением соответствующих методов и средств диагностирования позволяет практически полностью использовать ресурс составных частей машины и предотвращать большинство отказов.

Вопросы для самоконтроля:

1. Какова роль диагностики в системе обслуживания и ремонта?

2. Дайте определение технической диагностике.

3. Перечислите объекты технической диагностики.

4. Назовите цель технической диагностики.

5. Перечислите задачи технической диагностики.

6. Какова связь диагностики и надежности?

7. Дайте определение ресурсу.

8. Дайте определение отказу.

9. Назовите типы отказов.

10. Перечислите показатели надежности.

11. Что называют ретроспекцией?

Список литературы:

- Бельских В.И. Диагностирование и обслуживание сельскохозяйственной техники. – М.: Колос, 1980. – 575с.

- Борц А.Д., Закин Я.Х., Иванов Ю.В. Диагностика технического состояния автомобиля. М.: Транспорт, 1979. – 160 с.

· Говорущенко Н.Я. Техническая эксплуатация автомобилей. – Харьков.: Вища школа, 1984 – 312с

· Киреев А.Н. Конспект лекций по курсу «Диагностика транспортных средств» - Луганск, 2007г – 37с

- Компанец В.А., Компанец М.А., Угай С.М. Основы диагностики автотранспортных средств: учебное пособие. – – Владивосток.: Издательский дом ДВФУ – 162с

· Компанец В.А., Компанец М.А., Угай С.М. Основы теории надежности и диагностика транспортных средств – Владивосток.: Издательство ДВГТУ, 2011 – 105с

· Носов В.В. Диагностика машин и оборудования: учебное пособие – С-Пб.: Издательство «ЛАНЬ», 2012 – 384с

Дата добавления: 2018-09-24; просмотров: 673;