Методы определения основных механических свойств

Основными показателями механических свойств металлов являются прочность, упругость и пластичность, характеризуемые напряжениями и удлинениями, а также склонностью к хрупкому разрушению, которая косвенным путем оценивается ударной вязкостью. Прочность определяется сопротивляемостью материала внешним силовым воздействиям. Упругость - свойство материала восстанавливать свою первоначальную форму после снятия внешних нагрузок. Пластичность - свойство материала не возвращаться в свое первоначальное состояние после снятия внешних нагрузок, т. е. получать остаточные деформации. Хрупкость характеризуется разрушением материала при малых деформациях. Зависимость между напряжениями и деформациями для различных материалов устанавливается опытным путем. Прочность металла, а также его упругие и пластические свойства определяются испытанием образцов на растяжение. Механическими характеристиками металла служат также ударная вязкость и угол загиба при испытании на загиб в холодном состоянии, которые определяют состояние поверхности, выявляют расслой и являются оценкой пластичности. Для определения механических свойств сварных соединений согласно ГОСТ 6996—66 проводят испытания:

— металла различных участков сварного соединения и наплавленного металла на статическое (кратковременное) растяжение;

— металла различных участков сварного соединения и наплавленного металла на ударный изгиб (на надрезанных образцах);

— металла различных участков сварного соединения на стойкость против механического старения;

— твердости различных участков сварного соединения и наплавленного металла;

— сварного соединения на статическое растяжение;

— сварного соединения на статический изгиб (загиб);

— сварного соединения на ударный разрыв.

Испытание на статическое (кратковременное) растяжение. При испытаниях на статическое (кратковременное) растяжение определяют следующие характеристики механических свойств:

1) условный (σ0,2) или физический (σт) предел текучести; 2) временное сопротивление разрыву σв; 3) относительное удлинение δ5 после разрыва на пятикратных образцах; 4) относительное сужение ψ после разрыва.

|

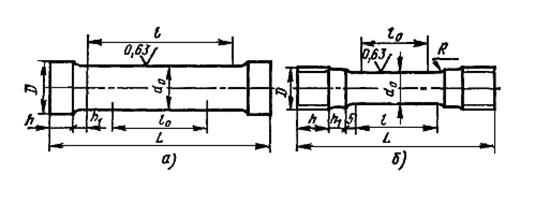

Рис. 2.1. Образцы для испытаний металла шва, металла различных участков околошовной зоны и наплавленного металла на статическое (кратковременное) растяжение: а — при нормальной или пониженной температуре; б — при повышенной температуре

Испытание проводят для металла шва, металла различных участков околошовной зоны и наплавленного металла при всех видах сварки плавлением.

Образцы отбирают из проб, вырезанных непосредственно из контролируемой конструкции или из контрольных соединений, специально сваренных для проведения испытаний.

Формы и регламентируемые размеры образцов, применяемых для испытания, должны соответствовать рис. 2.1 и ГОСТ 6996—66. Для испытаний, проводимых при нормальной или пониженной температуре, применяют образцы обоих видов (рис, 2.1 а и б). При испытании при повышенной температуре применяют образцы, предстьавленные на рис. 2.1 б. Дополнительные требования к типоразмерам образцов изложены в ГОСТ 6996—66.

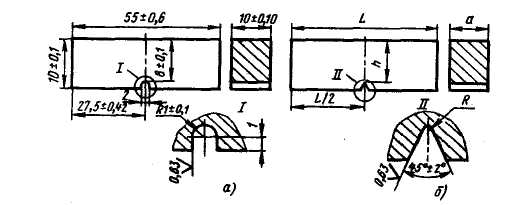

Испытание на ударный изгиб. При испытании на ударный изгиб определяют ударную вязкость металла шва, околошовной зоны (в различных участках) и наплавленного металла. Для испытаний применяют образцы, форма и регламентируемые размеры которых должны соответствовать рис. 2.2 а и б и ГОСТ 6996— 66. Дополнительные требования к типоразмерам образцов изложены в ГОСТ 6996—66.

Образцы испытывают на ударный изгиб на маятниковом копре при одном ударе маятника, наносимом со стороны, противоположной надрезу образца, лежащего на опорах.

Рис. 2.2. Образцы для испытаний металла шва, околошовной зоны (в различных участках) и наплавленного металла на ударный изгиб

Ударная вязкость определяется работой АН, расходуемой на ударный излом образца, отнесенной к рабочей площади поперечного сечения F в месте надреза:

Испытание металла различных участков сварного соединения на стойкость против механического старения. Стойкость против механического старения характеризуется изменением ударной вязкости металла, подвергнутого старению, по сравнению с ударной вязкостью его в исходном состоянии. О стойкости металла против механического старения судят по отношению этих величин, выраженному в процентах, или по абсолютному (нормативному) значению ударной вязкости после старения. Испытания проводят для металла шва и различных участков околошовной зоны.

Заготовки подвергают искусственному старению по методике: деформация растяжением из расчета получения 10±0,5% остаточного удлинения в пределах расчетной длины l, ограниченной кернами или рисками. Рекомендуется на поверхности образцов через каждые 10 мм наносить риски для проверки равномерности деформации по длине расчетной части. После удлинения заготовку подвергают равномерному нагреву в течение 1 ч при 250°С с последующим охлаждением на воздухе. Из рабочей части заготовок изготовляют образцы, типоразмеры которых представлены в ГОСТ 6996—66. Приведенную методику старения применяют для сварных соединений из сталей. Методика старения для других металлов и сплавов, а также иная температура нагрева или деформации для соединений из стали оговаривается стандартами или другой технической документацией.

Измерение твердости металла различных участков сварного соединения и наплавленного металла. Твердость металла, шва, металла наплавки, наплавленного металла, металла околошовной зоны и основного металла измеряют с помощью приборов Виккерса, Роквелла (шкалы А, В, С) и Бринелля на образцах, вырезанных таким образом, чтобы были охвачены все участки сварного соединения. Допускается вырезать образцы для измерения твердости только одного участка.

Для всех видов соединений твердость измеряют в поперечном сечении образца на макрошлифах. Должна быть обеспечена параллельность сечения шлифа и обработка поверхности в местах измерения с шероховатостью Ra ≥ 1,25 мкм. Схемы определения твердости в зонах сварных соединений представлены в ГОСТ 6996—66. Твердость определяют вдавливанием в испытуемый участок образца (изделия) индентора, представляющего собой алмазную пирамиду, алмазный конус или стальной шарик, и пересчетом геометрических параметров полученных отпечатков в соответствующие единицы твердости (HV, HRC, HВ).

Испытание сварного соединения на статическое растяжение. При испытании определяют прочность наиболее слабого участка стыкового или нахлесточного соединения; металла шва в стыковом соединении.

Определение прочности наиболее слабого участка стыкового или нахлесточного соединения. При испытании сварного соединения на статическое растяжение определяют временное сопротивление наиболее слабого участка. Испытание проводят, как правило, на образцах, толщина или диаметр которых равны толщине или диаметру металла. При испытании сварного соединения из листов разной толщины более толстый лист путем механической обработки должен быть доведен до толщины более тонкого листа.

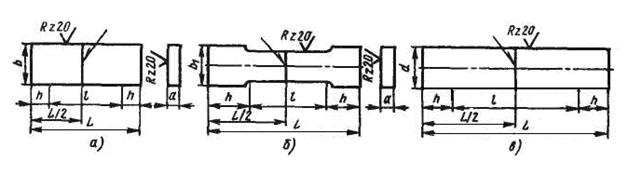

Рис. 2.3. Образцы для определения прочности наиболее слабого участка стыкового соединения при испытаниях сварного соединения на статическое растяжение

Форма и размер плоских образцов представлены на рис. 2.3 а и б. На рис. 2.3 в показан образец для испытаний стыковых соединений стержней. Типоразмеры образцов регламентированы ГОСТ 6996—66.

Утолщение шва должно быть удалено механическим способом до основного металла; при этом разрешается снимать основной металл по всей поверхности образца до 15% толщины металла или диаметра стержня, но не более 1 мм. Строгать утолщение следует поперек шва. Острые кромки плоских образцов должны быть закруглены по радиусу не более 1,0 мм путем сглаживания напильником вдоль кромки. Сварные соединения, выполненные контактной сваркой и электрозаклепками, испытывают на срез или на отрыв растяжением образцов, размеры которых регламентируются ГОСТ 6996—66. При испытании определяют разрушающую нагрузку на образец (точку).

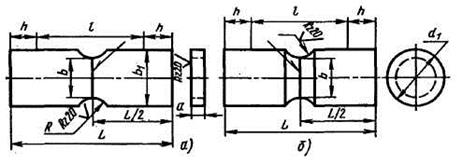

Испытание по определению прочности металла шва в стыковом соединении. При испытании прочности металла шва в стыковом соединении определяют его временное сопротивление. Толщина или диаметр образца должны быть равны толщине или диаметру основного металла. Форма и размеры плоского и цилиндрического образцов представлены соответственно на рис. 2.4 а и б и регламентированы ГОСТ 6996—66. Поперечная ось образцов должна совпадать с осью шва.

|

Рис. 2.4. Образец для определения прочности металла шва в стыковом соединении при испытаниях сварного соединения на статическое растяжение

Временное сопротивление

где k — поправочный коэффициент; Р — максимальное усилие, кгс; F — площадь поперечного сечения образца в наименьшем сечении до испытания, мм2.

Для углеродистых и низколегированных конструкционных сталей коэффициент k принимают равным 0,9. Для других металлов коэффициент k устанавливается соответствующей технической документацией. Утолщение шва должно быть снято механическим способом до основного металла. Строгать утолщение следует поперек шва.

Испытание сварного соединения на статический изгиб.Испытания проводят для стыковых сварных соединений. При испытании определяют способность данного соединения принимать заданный по размеру и форме изгиб. Эта способность характеризуется углом изгиба αпри образовании первой трещины в растянутой зоне.

|

Рис. 2.5. Схема испытания сварного соединения на статический изгиб

Если трещина не образуется, то испытания в соответствии с требованиями, оговоренными в технической документации, продолжаются до получения нормируемого угла изгиба, параллельности сторон или сплющивания образца. Появление надрывов длиной до 5 мм по кромкам и на поверхности образца, не развивающихся дальше в процессе испытания, браковочным признаком не является.

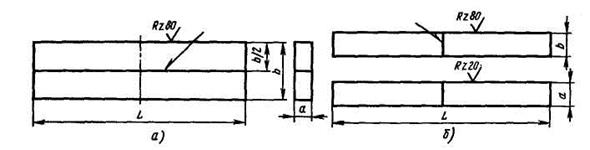

Форма и размеры образцов для испытания на изгиб представлены соответственно на рис. 2.6 аи б и регламентируются ГОСТ 6996—66. Утолщение шва удаляется механическим путем до основного металла. Строгать утолщение для образца, представленного на рис.2.6 а, следует вдоль, а для образца, представленного на рис. 2.6 б, поперек шва.

Рис. 2.6. Образцы для испытания сварного соединения на статический изгиб: а – с продольным швом; б – с поперечным швом

Испытание сварного соединения на ударный разрыв. Испытание на сопротивление ударному разрыву производят для сварных стыковых соединений листов толщиной до 2 мм. Форма и размеры образца должны соответствовать рис. 2.7.

Рис.2.7. Образец для испытания сварного соединения на ударный разрыв

Испытание проводят на маятниковых копрах с приспособлением для закрепления плоских образцов. Удельная ударная работа на разрушение образца

где V — объем расчетной части образца, равный произведению толщины основного металла на расчетную длину и ширину образца, см3.

Условия проведения испытаний. Выбор видов испытаний и применения метода предусмотрен в стандартах и технических условиях на продукцию, устанавливающих механические требования на нее.

Образцы, имеющие отступления от чертежных размеров по шероховатости обработки, а также механические повреждения в рабочей части, к испытаниям не допускаются и заменяются таким же числом новых образцов, изготовленных из той же пробы или контрольного соединения.

Все перечисленные виды испытаний, кроме испытания сварного соединения на статический изгиб и измерения твердости, если нет указаний в соответствующих стандартах или другой технической документации, проводят не менее чем на трех образцах. Испытание сварного соединения на статический изгиб проводят не менее чем на двух образцах. Твердость измеряют не менее чем в пяти точках для каждого участка сварного соединения. Испытание сварных соединений, выполненных точечной и шовной контактной сваркой, если нет других указаний в стандартах, проводят не менее чем на 10 образцах. Результаты по всем видам испытаний определяют как среднее арифметическое результатов, полученных при испытании всех образцов.

Методика определения размеров образцов, требования, предъявляемые к оборудованию для испытаний, условия проведения испытаний, подсчет и оценка результатов должны соответствовать ГОСТ 6996—66, а также:

а) при испытании на статическое растяжение при нормальной температуре —

ГОСТ 1497—73, при пониженных температурах — ГОСТ 11150—75, при повышен-ных температурах — ГОСТ 9651—73;

б) при измерении твердости — ГОСТ 2999—75, ГОСТ 9013—59 и ГОСТ

9012—59.

Другие требования к условиям проведения испытаний, определению размеров образцов, оборудованию для испытаний и подсчету результатов должны оговариваться стандартом или другой технической документацией.

В протоколе испытания указывают тип образца, место его отбора, место разрушения (для сварных соединений), температуру испытания, результаты испытания для всех образцов и наличие дефектов в изломе образцов.

Дата добавления: 2018-03-02; просмотров: 3075;