Механические свойства основного металла и сварных соединений

Для определения прочности и пластичности сварных соединений и металла шва проводят испытания при температурах, предусмотренных техническими условиями эксплуатации в соответствии с ГОСТами. Для определения механических свойств в отдельных локальных зонах шва и зоны термического влияния производят испытание микрообразцов с измерением микротвердости соответствующих участков. Применяют также специальные (нестандартные) методы испытаний. Определяемые характеристики прочности и пластичности могут относиться к металлу шва, зоне термического влияния, к сварному соединению в целом и для сравнения к основному металлу.

Прочность и пластичность сварных соединений углеродистых и легированных сталей. Современные способы сварки низкоуглеродистых и низколегированных сталей обеспечивают равнопрочность сварного соединения основному металлу при пластичности, практически не уступающей исходным показателям (табл. 2.1).

Таблица 2.1

Свойства маталла швов в стыковых сварных соединениях

| Металл или сварное соединение | σт, МПа | σв, МПа | δ5, % | Ψ, % |

| Ст3 в состоянии поставки, образцы диаметром 6 мм | 36,7 | 65,9 | ||

| Сварное соединение из стали Ст3 под керамическим флюсом, сварка в три слоя, толщина 13 мм, образцы диаметром 6 мм вырезаны поперек шва | 22,1 | 62,1 | ||

| Сталь 15ХСНД в состоянии поставки (без термической обработки) | - | |||

| Металл шва после автоматической сварки в среде СО2 пластин из стали 15ХСНД толщиной 14 мм | 22,2 |

При ручной электродуговой сварке сталей по ГОСТ 5264-80 тип электрода характеризует механические свойства металла шва или наплавленного металла (табл. 2.2).

Таблица 2.2

Механические свойства металла шва или наплавленного металла при 20°С

| Тип электрода | σв, МПа | δ5, % | ан, дж/см2 |

| Э38 | |||

| Э42 | |||

| Э42А | |||

| Э46 | |||

| Э46А | |||

| Э50 | |||

| Э50А | |||

| Э55 | |||

| Э60 | |||

| Э70 | |||

| Э100 | |||

| Э125 | |||

| Э150 |

В зависимости от содержания углерода в свариваемом металле и типа электрода и прочность и пластичность сварных соединений меняются (табл. 2.2).

Прочность сварного соединения в значительной степени определяется прочностью зоны термического влияния (ЗТВ). Разрушение часто происходит именно в этой области. Сварные соединения углеродистых и низколегированных сталей без последующей термической обработки могут иметь пониженную пластичность ЗТВ при одновременном увеличении прочности в результате подкалки, связанной с быстрым охлаждением.

С увеличением скорости охлаждения металла пределы прочности и текучести возрастают, а относительное удлинение и сужение падают.

Механические свойства зоны термического влияния зависят также от температуры наибольшего нагрева. Предел текучести и поперечное сужение практически не зависят от температуры максимального нагрева металла ЗТВ в рассматриваемом диапазоне температур. В то же время с уменьшением ее предел прочности металла несколько снижается, а относительное удлинение сначала незначительно растет, а потом снижается. Небольшое повышение относительного удлинения отмечается на участке нормализации металла ЗТВ.

Различные химические элементы, входящие в состав металла, могут улучшать или ухудшать механические свойства. Содержание серы в углеродистых сталях ограничивается 0,05%; повышение содержания серы резко снижает прочность металла шва. На свойства сварных швов углеродистых сталей влияет содержание бора. Наличие бора способствует образованию структуры, близкой к структуре зернистого бейнита. Оптимальное содержание бора приблизительно равно 0,002%. На свойства сварного шва благоприятно влияет марганец; увеличение содержания марганца влечет за собой измельчение структуры. Различные методы сварки обеспечивают получение швов различной прочности. Так, сравнение сварки под флюсом и металлическим плавящимся электродом в среде защитных газов показывает, что большей прочностью обладают швы, полученные сваркой металлическим электродом в среде инертного газа. Это объясняется более эффективным переходом марганца в шов, измельчением структуры и уменьшением вносимого тепла. При определении прочности сварных соединений одним из основных является вопрос о влиянии дефектов на механические свойства. Несплавления, шлаковые включения, пористость, непровары и другие в различной степени снижают прочностные характеристики металла шва.

При статической нагрузке дефекты, занимающие до 10% площади, заметно не влияют на прочность шва. Поры в сварных швах на стальных соединениях различно влияют на статическую прочность при продольном и поперечном направлениях нагрузки относительно шва. При поперечном направлении нагрузки пористость оказывает большее влияние. Число пор, уменьшающих поперечное сечение на величину менее 7%, практически не влияет на статическую прочность. При увеличении числа пор статическая прочность может резко снижаться. Поры, расположенные цепочкой, более опасны чем одиночный дефект той же площади. Легированные стали содержат до 0,45% С и легированы Сг, Ni, Si, Mn, V, Mo, Ti, что обеспечивает хорошее сочетание прочности (σв = 1700 - 2100 МПа) и пластичности (δ5 ≥ 8 - 10%) (табл. 2.3).

Таблица 2.3

Механические и технологические свойства легированных сталей

по ГОСТ 4543-71

| Марка стали | σт, МПа | σв, МПа | δ5, % | HB | Ψ, % | ан, дж/см2 | Сварива- емость |

| 15Х, 15ХА | В | ||||||

| 20Х | В | ||||||

| 30Х | У | ||||||

| 35Х | У | ||||||

| 38ХА | У | ||||||

| 40Х | У | ||||||

| 50Х | Н | ||||||

| 15Г | - | В | |||||

| 25Г | В | ||||||

| 35Г | Н | ||||||

| 50Г | Н | ||||||

| 10Г2 | - | В | |||||

| 30Г2 | - | У | |||||

| 50Г2 | - | Н | |||||

| 18ХГ | - | - | |||||

| 18ХГТ | - | ||||||

| 20ХГР | У | ||||||

| 45ХН | Н | ||||||

| 50ХН | Н | ||||||

| 20ХН3А | У | ||||||

| 20ХГСА | В | ||||||

| 25ХГСА | В | ||||||

| 30ХГС | В | ||||||

| 30ХГСА | В | ||||||

| 35ХГСА | В | ||||||

| 30ХГСН2А | - |

Механические свойства металла швов некоторых сталей из табл. 2.3, выполненных различными сварочными материалами, приведены в табл. 2.4.

Таблица 2.4

Сварочные материалы, применяемые для сварки некоторых среднелегированных сталей, и механические свойства металла швов

| Термическая обработка сварного соединения | Сварка | Марка электро-да, сварочной проволоки и флюса | σв, МПа | δ5, % | ан, дж/см2 |

| 25ХГСА и 30ХГСА с закалкой и высоким отпуском σв =900 МПа | Покрытыми электродами Под флюсом В СО2 Электро- шлаковая | ВИ-10-6, (Св-18ХМА) Св-18ХМА+ флюс АН-348-А Св-18ХМА+ флюс АН-20С Св-20Х4ГМА+ Флюс АН-20С Св-08ГСМТ Св-18ХМА+ АН-8 | - | ||

| 25ХГСА и 30ХГСА с закалкой и средним отпуском σв=1300 МПа | Покрытыми электродами Под флюсом В СО2 Электронно- лучевая | ВИ-10-6, (Св-18ХМА) Св-18ХМА+ флюс АН-348-А Св-18ХМА+ флюс АН-20С Св-20Х4ГМА+ Флюс АН-20С Св-08Х3Г2СМ - | - - - | ||

| 25ХГСА и 30ХГСА Без термической обработки | Покрытыми электродами Электронно- лучевая | ВИ-10-6, (Св-08) ВИ-10-6 (Св-18ХМА) ВИ-10-6 (Св-04Х19Н11М3) - | - - - | ||

| 30ХГСН2А Закалка в масле и низкий отпуск σв=1600-1800 МПа | Покрытыми электродами Под флюсом Электронно- лучевая | ВИ-10-6 (Св-18ХМА) Св-18ХМА, флюс АН-20С Св-20Х4ГМА, флюс АН-20СМ - | - | ||

| 20ХМА Нормалтзация и высокий отпуск | Покрытыми электродами Под флюсом Электро- шлаковая | ЦЛ-11 Св-10Х5М+ флюс АН-20С Св-08Х3Г2СМ+ флюс АН-8 | - |

Свойства сварных соединений сталей зависят от температуры эксплуатации (табл. 2.5).

Таблица 2.5

Типичные механические свойства металла швов, выполненные электродами для сварки теплоустойчивых сталей

| Марка электрода | Т, °C испытаний | σт, МПа | σв, МПа | δ5, % | Ψ, % | ан, дж/см2 |

| ЦЛ11 | 25,7 22,6 | 69,8 66,0 | ||||

| ЦЛ14 | - | |||||

| ЦЛ30-63 | ||||||

| ЦЛ20-63 | ||||||

| ЦЛ17-63 | 17,4 16,8 | 63,8 |

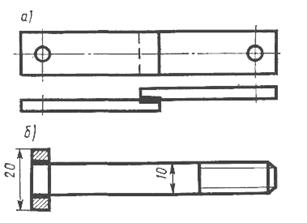

Свойства паяных соединенийопределяют при ударном и статическом нагружениях согласно ГОСТ 23046-78 и 23047-78. Статическую прочность на срез определяют на образцах соединений внахлестку (рис. 2.8 а) или на образцах паяных телескопических соединений (рис. 2.8 б).

Рис. 2.8. Образцы для определения прочности паяных соединений: а – соединение внахлестку; б – соединение по цилиндрической поверхности

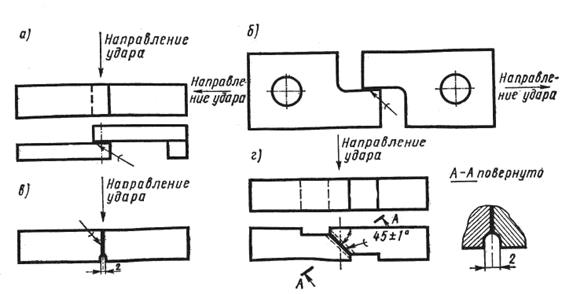

Ударные испытания в зависимости от расположения спая проводят на различных по форме образцах. Соединения внахлестку испытывают на ударный изгиб или на ударный срез (рис. 2.9, а, б).Паяные соединения встык испытывают на ударный изгиб, располагая ось надреза в плоскости спая (рис. 2.9, в). В случае косого расположения спая под углом 30° или 45° образец для испытания на ударный изгиб имеет более сложную форму (рис. 2.9, г). Во всех случаях ударных испытаний свойства паяных соединений характеризуют работой разрушения А, отнесенной к начальной площади спая F (а = A /F). При прочном и пластичном спае в пластическую деформацию частично вовлекается также и основной металл. Таким образом, удельная работа разрушения а является характеристикой паяного соединения, а не металла припоя.

Рис. 2.9. Образцы для ударных испытаний паяных соединений: а – на ударный изгиб; б – на ударный срез; в - на ударный изгиб стыковых соединений; г - на ударный изгиб для косых соединений

Дата добавления: 2018-03-02; просмотров: 5463;