Организация однопредметных поточных линий

Однопредметные непрерывно-поточные линии (ОНПЛ)

К основным отличительным особенностям ОНПЛ относятся:

1.Применяется параллельный вид движения предметов производства

2.Непрерывно-поточные линии отличаются синхронностью выполнения операций.

Применительно к многооперационным производственным процессам, осуществляемым на поточных линиях, можно сформулировать следующие исходные условия рациональной организации производственных процессов: условие кратности норм штучного времени на операциях, условие синхронности выполнения операций и условие непрерывности процесса.

Кратность норм времени на операциях технологического процесса характеризуется равенством или кратностью норм штучного времени минимальной норме времени в процессе.

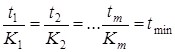

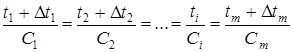

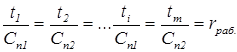

Условие кратности норм штучного времени может быть представлено следующим выражением:

,

,

где  – нормы штучного времени на операциях, мин;

– нормы штучного времени на операциях, мин;

– коэффициенты кратности (целые числа).

– коэффициенты кратности (целые числа).

Коэффициенты кратности определяются как отношение нормы штучного времени на соответствующей операции к минимальной норме штучного времени.

Если на стадии разработки технологического процесса удалось максимально приблизиться к условию кратности норм времени, то это создает реальные предпосылки к организации производственного процесса с параллельным движением предметов производства, или как принято в современной теории к «непрерывно-поточному производству». Однако, в дискретном производстве непрерывного потока не бывает. А вот потоки с синхронно-выполняемыми операциями являются наиболее эффективными.

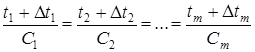

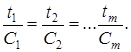

Условие синхронности выполнения операций производственного процесса может быть представлено выражением

,

,

где  – нормы штучного времени на операциях, мин;

– нормы штучного времени на операциях, мин;

– время перерывов ожидания на соответствующих операциях, мин;

– время перерывов ожидания на соответствующих операциях, мин;

– количество единиц оборудования (рабочих мест) на операциях.

– количество единиц оборудования (рабочих мест) на операциях.

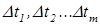

Это условие принципиально отличается от широкого известного в теории условия синхронности операций

где r– такт потока, мин.

Условие синхронности операций чисто теоретическое, условие синхронности выполнения операций – реально воплощаемое в производстве. Поэтому оно и является одним из основных условий, характеризующих производственный процесс, осуществляемый на поточной линии.

Если в производственном процессе одна или несколько операций загружены на 100%, т.е. на этих операциях отсутствуют перерывы ожидания, то условие синхронности выполнения операций принимает следующее выражение:

.

.

Если на всех операциях отсутствуют перерывы ожидания (что возможно скорее теоретически, а не на практике), то условие синхронности выполнения операций переходит в условие непрерывности производственного процесса

В зависимости от степени отклонения от условия непрерывности процесса выбирают параллельный либо параллельно-последовательный вид движения предметов производства. Выбор зависит от величины суммарного времени перерывов на каждой операции в течение, например, рабочей смены. Если его достаточно, чтобы осуществить переналадку оборудования и изготовить внепоточную продукцию или представляется целесообразным поручить рабочему выполнение других работ, то применяется параллельно-последовательный вид движения и создается прямоточная линия. При незначительных перерывах ожидания применяется параллельный вид движения и поточная линии с синхронным выполнением операций (т.е. условно называемая непрерывно - поточная линия).

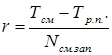

3. При расчете такта непрерывно-поточной линии учитываются внутрисменные регламентированные перерывы.

,

,

где Тсм – продолжительность рабочей смены, мин;

Тр.п. –время регламентированных внутрисменных перерывов, мин;

Nсм.зап – сменная программа запуска, шт.

Программа запуска может отличаться от программы выпуска на величину неизбежных технологических потерь в процессе производства.

Однопредметные прерывно-поточные линии (ОППЛ)

Прерывно-поточные (прямоточные) – это линии, на которых особенности конструкции изделий и технологии производства не позволяют осуществить непрерывность производственного процесса: имеются операции по продолжительности не равные и не кратные такту, т. е. не соблюдается условие синхронности выполнения операций.

Особенности организации прерывно-поточных линий:

– работают со свободным ритмом;

– движение предметов производства параллельно-последовательное;

– имеют место оборотные межоперационные заделы;

– применяются транспортные средства без принудительного движения;

– порядок работы на операциях регламентируется стандарт-планом (графиком работы прямоточной линии).

Пример:

Пример:

Исходные данные, необходимые для иллюстрации методики расчета основных организационно-технических параметров процесса:

– производственная программа запуска за смену 220 деталей;

– продолжительность рабочей смены 8ч.

– в процессе принято полное совмещение профессий и функций;

– на четвертой операции норма многостаночного обслуживания станков-дублеров равна 3.

– режим работы односменный.

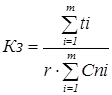

Таблица 5.1- Нормы штучного времени на операциях

| № операции | ||||

| Нормы штучного времени, мин | 2,6 | 1,4 | 1,4 | 4,0 |

Методика расчета включает выполнение следующих действий:

1. Определение расчетного числа единиц оборудования на операциях по формуле:

где: N – производственная программа запуска, шт.;

– норма времени на i-й операции, мин.;

– норма времени на i-й операции, мин.;

– эффективный фонд времени работы, ч.

– эффективный фонд времени работы, ч.

В нашем примере:

Ср1 = 220 * 2,6 : 480 = 1,19;

Ср2 = 220 * 1,4 : 480 = 0,64;

Ср3 = 220* 1,4 : 480 = 0,64;

Ср4 = 220* 4,0 : 480 = 1,83.

2. Определение принятого числа единиц оборудования путем округления расчетного до целого в сторону увеличения (Спi).

В нашем примере Сп1=2; Сп2=1; Сп3=1; Сп4=2.

Примечание: Округление может быть в сторону уменьшения, если средний коэффициент загрузки станков на операции не превышает 1,1, т.е. соблюдается условие Кзi  1,1.

1,1.

Например, норма штучного времени 5,2 мин. Сменная программа запуска 200 деталей. Продолжительность рабочей смены 8ч. Расчетное число станков на операции Ср = 200 * 5,2 : 480 = 2,167.

Если принятое число Сп = 2, то средний коэффициент загрузки станков на данной операции Кз = 2,167 : 2 = 1,08, что соответствует условию Кзi  1,1.

1,1.

Если округление расчетного числа проведено в сторону уменьшения, то норму времени на данной операции необходимо скорректировать по формуле tскi = ti : Кзi. В нашем примере tск = 5,2 : 1,08 = 4,8мин.

Для выполнения дальнейших действий принимаются скорректированные нормы времени на тех операциях, на которых производилась корректировка.

3. Расчет отношений норм штучного времени к числу единиц оборудования на соответствующих операциях.

;

;  ; …

; …  ; …

; …  .

.

В нашем примере:

– на 1-й операции 2,6:2=1,3;

– на 2-й операции 1,4:1=1,4;

– на 3-й операции 1,4:1=1,4;

– на 4-й операции 4,0:2=2,0.

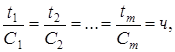

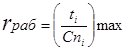

4. Определение нормативного рабочего такта по максимальному отношению из всех операций процесса

.

.

В нашем примере максимальное отношение равно двум, следовательно, нормативный рабочий такт rраб = 2мин.

5.Проверка соблюдения условия синхронности операций:

Если условие синхронности соблюдается, то приступают к проектированию производственного процесса с параллельным движением предметов производства (непрерывно-поточная линия). При несоблюдении условия принимают параллельно-последовательное движение и проектируют производственный процесс, осуществляемый на прерывно-поточной (прямоточной) линии.

В нашем примере условие синхронности не соблюдается. Следовательно, дальнейшие действия направлены на расчет организационно-технических параметров и экономических показателей однопредметной прерывно-поточной линии массового производства.

Если условие синхронности выполнения операций соблюдается, то проектирование производственного процесса осуществляется применительно к непрерывно-поточной линии.

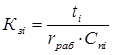

6. Расчет средних коэффициентов  загрузки оборудования на операциях при работе поточной линии с нормативным рабочим тактом равным 2мин.

загрузки оборудования на операциях при работе поточной линии с нормативным рабочим тактом равным 2мин.

.

.

В нашем примере:

Кз1=2,6:2:2=0,65;

Кз2=1,4:2:1=0,70;

Кз3=1,4:2:1=0,70;

Кз4=4:2:2=1.

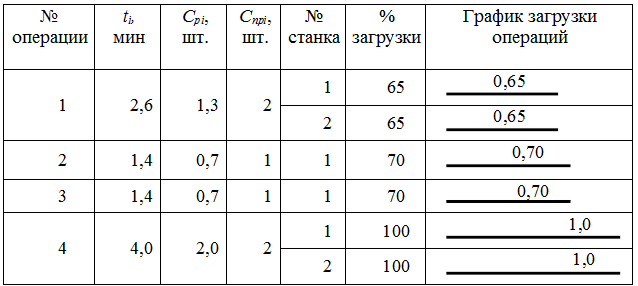

7. Определение среднего коэффициента загрузки линии

.

.

В нашем примере Кз=(2,6+1,4+1,4+4,0) : 2 : (2+1+1+2)=0,78

8. Корректировка производственной программы.

Если задан сменный фонд времени работы (Тсм), то максимальная программа, которая может быть выполнена с его использованием, определяется по формуле

.

.

В нашем примере нормативный рабочий такт поточной линии 2мин., фонд времени 480мин. Следовательно, максимальная программа, которая может быть выполнена при данной структуре поточной линии Nmax = 480 : 2 =240шт.

9. Корректировка фонда времени работы.

Если задана производственная программа (N), то эффективный фонд времени, необходимый для ее выполнения (Fн) определяется по формуле

В нашем примере фонд времени, необходимый для выполнения программы 220 деталей Fн = 2 × 220 = 440мин.

10. Можно получить вариант путем корректировки как производственной программы, так и фонда времени.

Если, например, производственную программу удалось увеличить до 230 деталей, то скорректированный фонд времени, необходимый для ее выполнения составит Fн = 2 × 230 = 460мин.

Примечание: При сложившейся нормальной структуре поточной линии можно варьировать значения производственной программы и эффективного фонда времени в разумных пределах как угодно, оставляя при этом неизменным величину нормативного рабочего такта. Это означает, что не такт поточной линии определяется по соотношению эффективного фонда времени и программы, а это соотношение определяется по такту, который является функцией нормы труда.

На практике это положение означает, что при изменении производственной программы в какой-то период времени (смену, сутки, неделю) соответственно корректируется режим работы, а не такт поточной линии.

11. Составление графика загрузки операций на поточной линии

Таблица 5.2 – График загрузки операций поточной линии

На основании графика загрузки операций строится стандарт-план прямоточной линии (табл. 5.3).

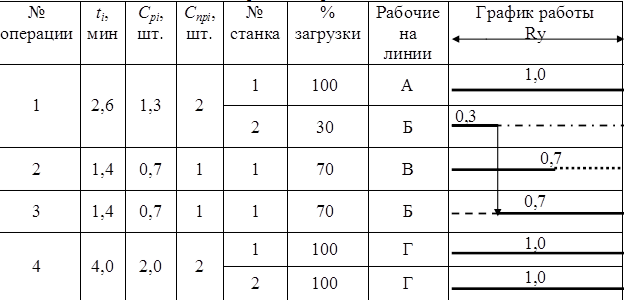

Таблица 5.3 – Стандарт-план прямоточной линии

Правила построения стандарт-плана прямоточной линии:

4. укрупненный ритм (период оборота) выбирается равным или кратным продолжительности полусмены;

5. загрузку станков на операции между станками-дублерами можно распределять как угодно, соблюдая при этом неизменной среднюю загрузку и суммарное время работы;

6. начало и окончание работы станков можно сдвигать в пределах укрупненного ритма как угодно;

7. необходимо стремиться к максимальной загрузке рабочих с учетом совмещения профессий и функций и многостаночного обслуживания;

8. необходимо использовать возможность дозагрузки станков на отдельных операциях внепоточной продукцией.

На первой операции первый станок загружен на 100%, а второй –на 30%, что позволило дозагрузить рабочего Б работой на 3-й операции, учитывая его способность совмещать профессии на этих операциях (например, токарь-фрезеровщик). Однако второй станок на первой операции простаивает, т. к. не представляется возможным загрузить его другими работами.

На второй операции станок и рабочий В загружены на 100%, причем 70% времени тратится на изготовление поточной продукции и 30% – на изготовление внепоточной продукции.

На третьей операции работа начинается со сдвигом во времени, что не противоречит правилам построения графиков.

На четвертой операции применяется многостаночное обслуживание, т. е. рабочий Г обслуживает два станка-дублера (в исходных данных норма многостаночного обслуживания на четвертой операции равна 3).

На четвертой операции применяется многостаночное обслуживание, т. е. рабочий Г обслуживает два станка-дублера (в исходных данных норма многостаночного обслуживания на четвертой операции равна 3).

Дата добавления: 2018-03-01; просмотров: 4108;