Автоматизация поточных линий

Высшей формой поточного производства является автоматизированное производство, в котором работа оборудования, агрегатов, аппаратов, установок происходит автоматически по заданной программе, а рабочий контролирует их работу, устраняет отклонения от нормального хода производственного процесса, производит наладку автоматизированного оборудования.

Основными направлениями развития поточного производства являются комплексная механизация и автоматизация производства.

Комплексная механизация- применение машин и механизмов для всех основных, вспомогательных и обслуживающих процессов.

Автоматизация производства- этап в развитии машинного производства, при котором функции управления и контроля за ходом производственного процесса, ранее выполнявшиеся людьми, передаются приборам и автоматическим устройствам.

Степень автоматизации производственных процессов может быть различной. При частичной автоматизации (автоматизация отдельных операций) часть функций по управлению оборудования автоматизирована, а часть - выполняется рабочими-операторами (полуавтоматические комплексы).

При комплексной автоматизации все функции управления автоматизированы, человек лишь контролируют работу всего автоматического комплекса в целом. При комплексной автоматизации производственных процессов автоматизированы не только основные, но и все вспомогательные и обслуживающие операции.

Полная автоматизацияпроизводства предусматривает управление комплексно - автоматизированным производством без физического вмешательства человека.

В процессе развития автоматизации производства можно выделить следующие этапы:

На первом этапе были созданы автоматические линии с жесткой кинематической связью. Процесс автоматизации производства в ходе первого этапа проходил по схеме: универсальные станки - специализированные станки - станки-автоматы – «жесткие» автоматические поточные линии. В ходе первого этапа автоматизация производства проводилась на основе использования электромеханических устройств.

Для второго этапа развития автоматизации характерно появление электронно-программного управления: были созданы станки с числовым программным управлением (ЧПУ), обрабатывающие центры и автоматические линии, содержащие в качестве компонента оборудование с программным управлением. Начало этапа связано с появлением в 1952 г. первых станков с ЧПУ. Второй этап продолжался примерно 30 лет и закончился созданием первых автоматических линий с ЧПУ.

Третий этап основан на применении микропроцессорной техники, что позволило создавать принципиально новую систему машин-автоматов, управляемую от одной ЭВМ, в которой сочетается высокая производительность автоматических линий с требованиями гибкости производственного процесса (гибкие производственные системы – ГПС). Этот этап характеризуется соединением в единую систему всех производственных функций: конструирования, технологической подготовки производства, обработки, сборки, контроля, транспортировки и т.д.

Преимущества автоматизации производства: сокращение затрат на сбор данных по проектированию и производству; повышение и стабилизация качества продукции; совершенствование организации поставок; автоматизация труда во вредных условиях; совершенствование производства в целях экономии труда; автоматизация монотонного труда; гибкость производства.

Недостатки автоматизации производства. Изменение структуры персонала: уменьшение рабочих и увеличение доли инженерных работников; необходимость профессиональной подготовки и переподготовки персонала высокой квалификации; проблемы организации труда в условиях гибкого рабочего дня и недели; проблемы организации труда в системе "человек - машина"; появление специфических заболеваний.

Автоматическая линия, система машин, комплекс основного и вспомогательного оборудования, автоматически выполняющего в определённой технологической последовательности и с заданным ритмом весь процесс изготовления или переработки продукта производства или части его.

Автоматические линии компонуются из станков, связанных между собой транспортными устройствами. При этом заготовки обрабатываются без непосредственного участия рабочих под наблюдением наладчиков. Такие линии применяют для массового изготовления изделий, устойчивых по конструкции, приспособленных для закрепления заготовок и удобных для транспортирования. Число станков в линии определяется технологическим процессом. На каждом станке обрабатываемая заготовка должна быть точно установлена, зафиксирована и закреплена. Эту роль выполняют устройства для фиксации и зажима. Для управления и согласованной работы всех механизмов линии снабжают аппаратурой управления. Для загрузки заготовками в начале линии применяют загрузочные устройства, автоматический контроль осуществляют специальные контрольные устройства, создание заделов между отдельными станками и участками линии обеспечивается специальными устройствами для накопления заготовок.

В функции обслуживающего персонала входят: управление, контроль за работой агрегатов или участков линии, их ремонт и наладка. Характер труда рабочего меняется коренным образом и все более и более приближается к труду техника и инженера.

Структурный состав автоматической поточной линии:

- автоматическое оборудование (станки, агрегаты, установки и т.д.) для выполнения технологических операций;

- механизмы для ориентировки, установки и закрепления изделий на оборудовании;

- устройство для транспортировки изделий по операциям;

- контрольные машины и приборы (для контроля качества и автоматической подналадки оборудования);

- средства загрузки и разгрузки линий (заготовок и готовых деталей);

- аппаратура и приборы системы управления АПЛ;

- устройства смены инструмента и оснастки;

- устройства удаления отходов;

- устройство обеспечения необходимыми видами энергии (электрическая энергия, пар, инертные газы, сжатый воздух, вода, канализационные системы);

- устройства обеспечения смазочно-охлаждающими жидкостями и их удаления и т.д.

Линии, которые для выполнения части операций производственного процесса требуют непосредственного участия человека (например, пуск и остановка отдельных агрегатов, закрепление или перемещение продукта переработки), называются полуавтоматическими.

На автоматических линиях механизированы и автоматизированы многие вспомогательные операции (например, уборка отходов производства, контроль качества продукции, учёт выработки и др.), на многих автоматически регулируются параметры технологических процессов, осуществляются автоматическое перемещение рабочих органов, наладка и переналадка оборудования.

Специальными называются линии для обработки строго определённых по форме и размерам изделий. Такие автоматические линии компонуются, как правило, из специальных станков и при переходе на другой процесс требуют значительной реконструкции.

Специализированные автоматические линии применяются для обработки однотипной продукции в определённом диапазоне параметров. При изменении объекта производства в таких линиях, как правило, лишь перенастраивают отдельные агрегаты и изменяют режимы их работы; основное технологическое оборудование в большинстве случаев может быть использовано для изготовления новой однотипной продукции.

Специальные и специализированные автоматические линии применяются главным образом в массовом производстве.

Универсальные быстропереналаживаемые (групповые) автоматические линии применяются в серийном производстве. Они обеспечивают возможность быстрой переналадки оборудования для изготовления различной однотипной продукции. Переналаживаемые автоматические линии компонуются не из специального оборудования, а из специализированных и даже универсальных станков. Эти станки могут обрабатывать не одну, а ряд деталей в широком диапазоне габаритов, форм и размеров.

По характеру движения обрабатываемых изделий между отдельными машинами автоматические линии делятся на синхронные и несинхронные. Синхронные автоматические линии состоят из отдельных станков-автоматов, связанных между собой жесткими транспортными устройствами, которые передают детали в процессе обработки с одного станка на другой. Все машины такой линии работают в одном такте. При остановке одной из них останавливается вся линия.

Несинхронные автоматические линии состоят из независимо работающих (по времени) машин с гибкой транспортной связью. Такие машины снабжаются бункерами-накопителями для хранения определенного запаса изделий, откуда они поступают для обработки. При остановке какой-либо машины линия продолжает работать, питаясь запасом деталей из бункера.

Расчет основных организационно-технических параметров автоматических линий по существу соответствует расчетам неавтоматических линий. Вместе с тем имеются и некоторые особенности.

Расчетный такт автоматической линии определяется по длительности цикла работы лимитирующего станка или агрегата с учетом времени перемещения и фиксации.

Длительность цикла работы станка - это среднее время, в течение которого все циклически действующие узлы и механизмы линии совершают движения в заданной последовательности и возвращаются в исходное положение.

Основным параметром автоматической линии является ее производительность. Производительность линии рассчитывают по производительности лимитирующего станка. Различают технологическую, цикловую, фактическую, потенциальную производительности линий.

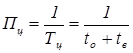

Технологическая производительность АЛ определяется по формулам

, или

, или  , (1)

, (1)

где tо - время непосредственной обработки детали (рабочих ходов станка, автомата, линии), т.е. основное время, мин.;

N - количество изделий, изготавливаемых за время tо, шт.

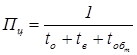

Цикловая производительность АЛ рассчитывается по формулам

, или

, или  , (2)

, (2)

где Тц - продолжительность рабочего цикла, мин.;

tв - время холостых ходов рабочей машины, связанных с загрузкой и разгрузкой, межстаночным транспортированием, зажимом и разжимом деталей, т.е. вспомогательное время, мин.

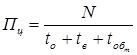

Потенциальная производительность АЛ рассчитывается по формулам

, или

, или  , (3)

, (3)

где tоб т - время технического обслуживания поточной линии, мин.

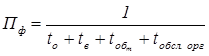

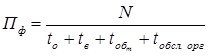

Фактическая производительность обусловлена тем, что в реальных условиях периоды бесперебойной работы рабочей машины автоматической линии чередуются с простоями, вызванными различными организационными причинами. Фактическая производительностьлинии определяется по формулам

, или

, или  , (4)

, (4)

где tобсл. орг - время на организационное обслуживание, мин.

Коэффициент общего использования автоматической линии(  ) характеризует качество работы, уровень эксплуатации и надежности, степень загрузки автоматической линии и может быть рассчитан по формуле

) характеризует качество работы, уровень эксплуатации и надежности, степень загрузки автоматической линии и может быть рассчитан по формуле

,

,

где tпр - время простоя рабочей машины за плановый период (по техническим и организационным причинам), мин.

Обычно на автоматической линии выделяются отдельные участки, и синхронизация их работы обеспечивается по группам операций на каждом участке, оснащенных бункерами.

Для обеспечения бесперебойной и эффективной работы автоматических линий на предприятии создается система их эксплуатации, включающая организацию технического обслуживания, ремонта, контроля и управления качеством продукции, административно-технического управления.

Административно-техническое управление обеспечивает реализацию требований рациональной организации производства, труда и управления при эксплуатации автоматической линии. Функционально эта система подчинена начальнику цеха. Организация эксплуатации линии координируется в рамках оперативно-производственного планирования цеха.

Техническое и организационное обслуживание регламентирует снабжение линии заготовками, методы загрузки начального и разгрузки конечного магазинов (накопителей деталей), порядок уборки линии и очистки. В картах наладки указаны схемы обработки изделий и контроля качества; оптимальная последовательность перехода обработки одного типоразмера на другой. Определена технология ухода за смазочными устройствами, и разработан порядок подачи смазочно-охлаждающей жидкости.

Инструментальное обслуживание линии включает комплекс мероприятий, с помощью которых производство эффективно обеспечивается инструментом. Особенно важным мероприятием является подготовка инструмента к эксплуатации, его учет, хранение, доставка на линию и порядок смены.

Контроль качества и управление качеством продукции направлены на обеспечение выпуска продукции в соответствии с техническими требованиями. Эти вопросы решают наладчики линии и работники ОТК. Стабильность качества продукции и устранение влияния погрешностей во время обработки достигаются применением статистического контроля заданных параметров и активным воздействием на технологический процесс.

Непосредственная эффективность АЛ сказывается, в частности, в уменьшении числа рабочих, ранее занятых на выполнении трудоемких операций и вредных процессов.

Себестоимость продукции, изготовляемой на автоматических линиях зависит главным образом от производительности и затрат на их создание.

Стоимость автоматической линии определяется количеством технологических операций, их сложностью, объёмом выпускаемой продукции, сложностью оборудования и систем управления, серийностью производства. При прочих равных условиях решающий фактор, определяющий стоимость автоматической линии, — серийность производства её оборудования. Стоимость линии снижается при использовании нормализованных узлов, механизмов и инструментов, при централизованном изготовлении систем транспортирования и управления, сокращении длительности монтажа и наладки.

Производительность автоматической линии зависит от времени, затрачиваемого на непосредственное осуществление рабочего процесса, времени на выполнение вспомогательных перемещений (несовмещенные транспортные операции, закрепление и открепление обрабатываемого изделия, отвод и подвод рабочих органов), времени на переналадку, наладку и восстановление работоспособности линии. Сокращение времени рабочего процесса достигается применением высокопроизводительной технологии. Уменьшение времени на вспомогательные перемещения достигается сокращением числа холостых перемещений или увеличением их скорости, совмещением во времени холостых перемещений с рабочим процессом. Для оценки производительности автоматической линии важен показатель цикловой непрерывности работы, который определяется отношением времени выполнения рабочего процесса к общему времени цикла. Время на подналадку, переналадку и ремонт сокращается при использовании автоматического регулирования, повышении стабильности рабочих инструментов и своевременной их замене.

Дата добавления: 2018-03-01; просмотров: 3489;