Геометрия спирального сверла

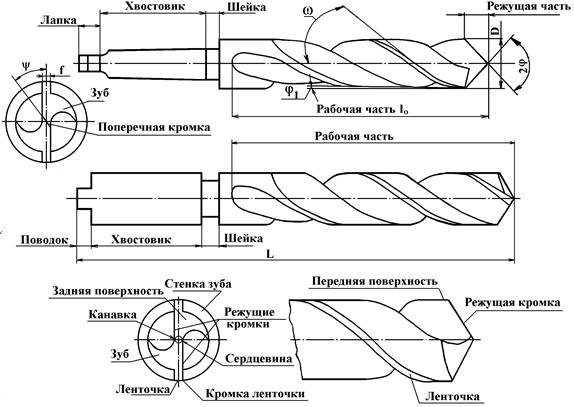

Сверление является одним из самых распространённых методов получения отверстия. Режущим инструментом служит сверло, с помощью которого получают отверстие в сплошном материале или увеличивают диаметр ранее просверленного отверстия (рассверливание). Движение резания при сверлении - вращательное, движение подачи - поступательное. Режущая часть сверла изготовляется из инструментальных сталей (Р18, P12, P6M5 и др.) и из твердых сплавов. По конструкции различают свёрла: спиральные, с прямыми канавками, перовые, для глубоких отверстий, для кольцевого сверления, центровочные и специальные комбинированные. К конструктивным элементам относятся: диаметр сверла D, угол режущей части (угол при вершине), угол наклона винтовой канавки w, геометрические параметры режущей части сверла, т.е. соответственно передний g и задний a углы и угол резания d, толщина сердцевины d (или диаметр сердцевины), толщина пера (зуба) b, ширина ленточки f, обратная конусность j1, форма режущей кромки и профиль канавки сверла, длина рабочей части lo, общая длина сверла L.

|

Рис. 5.9. Части и элементы спирального сверла

Диаметр сверла следует всегда брать немного меньше, чем диаметр просверливаемого отверстия, так как диаметр отверстия при сверлении увеличивается.

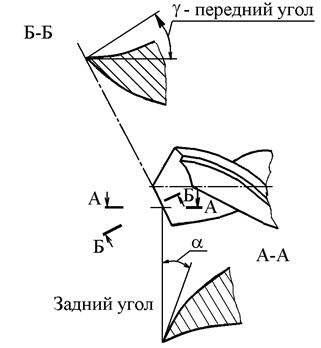

Как и резец, сверло имеет передний и задний углы. Передний угол - угол между касательной к передней поверхности в рассматриваемой точке режущей кромки и нормалью в той же точке к поверхности вращения режущей кромки вокруг оси сверла. Передний угол рассматривается в плоскости, перпендикулярной к режущей кромке.

|

Рис. 5.10. Передний и задний углы сверла

Наибольшее значение угол g имеет на периферии сверла, где в плоскости, параллельной оси сверла, он равен углу наклона винтовой канавки w. Наименьшее значение угол g имеет у вершины сверла. На поперечной кромке угол g имеет отрицательное значение, что создаёт угол резания больше 90°, а, следовательно, и тяжелые условия работы. Такое резкое изменение переднего угла вдоль всей длины режущей кромки является большим недостатком сверла, так как это вызывает более сложные условия образования стружки. На периферии сверла, где небольшая скорость резания и наибольшее тепловыделение, необходимо было бы иметь и наибольшее тело зуба сверла. Большой же передний угол уменьшает угол заострения, что приводит к более быстрому нагреву этой части сверла, а, следовательно, и к наибольшему износу.

Задний угол a - угол между касательной к задней поверхности в рассматриваемой точке режущей кромки и касательной в той же точке к окружности ее вращения вокруг оси сверла. Этот угол принято рассматривать в плоскости, касательной к цилиндрической поверхности, на которой лежит рассматриваемая точка режущей кромки.

Для точки, находящейся на периферии сверла, задний угол в нормальной плоскости Б-Б может быть определён по формуле

tgaн=tga sinj (5.15)

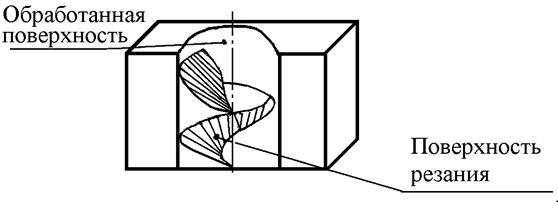

Действительное значение заднего угла во время работы иное по сравнению с тем углом, который мы получили при заточке и измерили в статическом состоянии. Это объясняется тем, что сверло во время работы не только вращается, но и перемещается вдоль оси. Траекторией движения точки будет не окружность (как это принимают при измерении угла), а некоторая винтовая линия, шаг которой равен подаче свёрла в миллиметрах за один его оборот. Таким образом, поверхность резания, образуемая всей режущей кромкой, представляет собой винтовую поверхность, касательная к которой и будет действительной плоскостью резания.

|

Рис. 5.11. Поверхности заготовки при сверлении

Действительный задний угол в процессе резания a’ заключен между этой плоскостью и плоскостью, касательной к задней поверхности сверла.

|

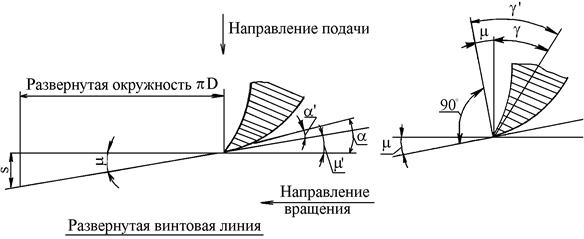

Рис. 5.12. Углы режущих кромок сверла в процессе резания

Он меньше угла, измеренного в статическом состоянии, на некоторую величину m:

a’= a - m (5.16)

tgm =s/pD (5.17)

Чем меньше диаметр окружности, на которой находится рассматриваемая точка режущей кромки, и чем больше подача s тем больше угол m и меньше действительный задний угол a’.

Действительный же передний угол в процессе резания g’ соответственно будет больше угла g измеренного после заточки в статическом состоянии:

g’=g +m (5.18)

Чтобы обеспечить достаточную величину заднего угла в процессе резания в точках режущей кромки, близко расположенных к оси сверла, а также для получения более или менее одинакового угла заострения зуба вдоль всей длины режущей кромки, задний угол заточки делается: на периферии 8 -14°, у сердцевины 20 - 27°, задний угол на ленточках сверла 0°.

Кроме переднего и заднего углов, сверло характеризуется углом наклона винтовой канавки w, углом наклона поперечной кромки y, углом при вершине 2j, углом обратной конусности j1. Угол w = 18-30°, y=55°, j1 = 2-3°, у свёрл из инструментальных сталей 2j = 60-140°.

Спиральное сверло имеет ряд особенностей, отрицательно влияющих на протекание процесса стружкообразования при сверлении:

а) уменьшение переднего утла, в различных точках режущих кромок по мере приближения рассматриваемой точки к оси сверла,

б) неблагоприятные условия резания у поперечной кромки (так как

угол резания здесь больше 90°),

в) отсутствие заднего угла у ленточек сверла, что создает большое

трение об обработанную поверхность.

Для облегчения процесса стружкообразования и повышения режущих свойств сверла производят двойную заточку сверла и подточку перемычки и ленточки.

При двойной заточке сверла вторая заточка производится под углом 2jо=70° на ширине В=2,5-15 мм.

Рис. 5.13. Элементы заточки и подточки спиральных свёрл

Такая заточка повышает стойкость сверла, а при одной и той же стойкости позволяет увеличить и скорость резания.

Подточка перемычки (сердцевины) производится на длине l=3-15мм.

От такой подточки уменьшается длина поперечной кромки (размер А=1,5-7,5 мм) и величина угла резания в точках режущих кромок, расположенных вблизи перемычки сверла. Для уменьшения трения ленточек об обратную поверхность (о стенки отверстия) производится подточка ленточек под углом a1=6-8° на длине l1= 1,5-4 мм, что приводит к повышению стойкости сверла.

Глава 6

Дата добавления: 2017-12-05; просмотров: 9340;