Виды технического состояния вагонов

В процессе эксплуатации сборочные единицы и детали вагонов теряют свои первоначальные свойства из-за износа. Чем интенсивнее эксплуатация вагонов, тем быстрее детали изнашиваются. При этом происходят изменения закономерностей взаимодействия сборочных единиц и деталей: вначале количественно, когда возникают несущественные дефекты, а затем и качественно, когда накапливающиеся и развивающиеся дефекты и повреждения приводят к отказам.

Для характеристики этих изменений используется понятие – техническое состояние вагонов в целом или его отдельных сборочных единиц. Под техническим состоянием любого объекта понимается совокупность подверженных изменению в процессе производства или эксплуатации его свойств, характеризуемых в определённый момент времени признаками, установленными технической документацией на объект (ГОСТ 20911-89). Таким образом, техническое состояние вагонов является медленно изменяющейся функцией, зависящей от времени эксплуатации.

Существуют понятия физического и морального износа. Уровень физического износа зависит от многих факторов и характеризуется наличием в сборочных единицах и на деталях следующих основных видов неисправностей и повреждений:

– износовых, представляющих изменения размеров, формы, массы или состояния поверхностного слоя в результате трения деталей, зависящих, как правило, от величины пробега, количества перевезенного груза, статической нагрузки, скорости следования, массы поезда, профиля и балльности пути;

– коррозионных, представляющих разрушение металлических элементов конструкции вследствие химического или электромеханического взаимодействия с окружающей средой и зависящих от агрессивности транспортируемого груза и среды, марки конструкционных материалов и календарной продолжительности эксплуатации вагонов;

– усталостных, характеризующихся изменением состояния материала конструкции в результате многократного циклического нагружения, приводящего к прогрессирующему усталостному разрушению материала, зависящему, как правило, от объёма перевезенного груза, величины пробега, массы поезда, профиля и балльности пути, от объёма и способа производства погрузочно-разгрузочных работ и маневровых операций, статической нагрузки, скорости следования, календарной продолжительности использования вагона. Следует учитывать также старение материалов, представляющее собой необратимое изменение структуры и свойств конструкций, зависящих от календарной продолжительности эксплуатации, степени использования вагона, а также величины действующих внешних сил;

– механических, выражающихся в виде изменения целостности конструкции под воздействием внешних сил, зависящих, как правило, от количества погрузочно-разгрузочных и маневровых операций.

– моральный износ является результатом старения ещё работоспособных конструкций вагонов в эксплуатации в связи с наличием или созданием более совершенных, прогрессивных типов вагонов.

Возникающие и развивающиеся в эксплуатации дефекты и повреждения вагонов приводят к отказам.

Различают внезапные и постепенные, зависимые и независимые отказы. Внезапные отказы характеризуются скачкообразным изменением одного или нескольких параметров, определяющих безотказность вагона, сборочных единиц или деталей.

Постепенные (параметрические) отказы характеризуются постепенным, медленным изменением одного или нескольких заданных параметров.

Независимый отказ не обусловлен повреждением или отказом другого элемента объекта, а зависимый связан с отказом или повреждением другого элемента этого же объекта. Под повреждением понимают событие, заключающееся в нарушении исправности объекта или его сборочных единиц вследствие влияния внешних воздействий, превышающих уровни, установленные нормативно-технической документацией.

Цель технической диагностики вагонов – предотвращение отказа вагона в эксплуатации путем оценки его технического состояния и оставшегося ресурса, иными словами – обеспечение безотказности.

Безотказность – свойство объекта непрерывно сохранять работоспособное состояние в течение определенного времени или некоторой наработки (км, т-км).

Отказ – событие, заключающееся в нарушении работоспособного состояния объекта.

Критерий отказа – признак (диагностический признак) или совокупность признаков неработоспособного состояния объекта.

Перемежающийся отказ – многократно возникающий самоустраняющийся отказ объекта одного и того же характера (вида).

Причина отказа – явления, процессы, события и состояния, обусловившие возникновение отказа объекта.

Причины отказов технических средств, в частности, подвижного состава:

– несовершенство конструкции (недостаточный запас прочности, низкие показатели надежности, ремонтопригодности, контролепригодности, недостаточный ресурс и др.);

– низкое качество изготовления, постройки;

– нарушение правил эксплуатации;

– нарушение технологии ремонта и технического обслуживания.

В соответствии с этими причинами отказы можно разделить на два вида:

– производственные отказы, вызванные нарушением технических условий при изготовлении деталей, комплектующих изделий, постройке подвижного состава, нарушением правил ремонта;

– эксплуатационные отказы, вызванные нарушением правил эксплуатации и технического обслуживания.

Параметр потока отказов – отношение среднего числа отказов восстанавливаемого объекта за произвольно малую его наработку (продолжительность или объем работы объекта) к значению этой наработки.

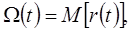

Поток отказов характеризуется ведущей функцией:

(1.1)

(1.1)

где М – символ математического ожидания;

r(t) – число отказов за время t.

Параметр потока отказов:

(1.2)

(1.2)

Имеем соотношение:

. (1.3)

. (1.3)

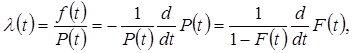

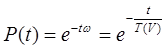

Интенсивность отказов – условная плотность вероятности возникновения отказа невосстанавливаемого объекта, определяемая для рассматриваемого момента времени при условии, что до этого момента отказ не возник, определяется по формуле:

(1.4)

(1.4)

где f(t) – функция плотности вероятности наработки до отказа;

P(t) – вероятность безотказной работы;

F(t) – функция распределения наработки до отказа.

Вагон является восстанавливаемым объектом, его работоспособность восстанавливается на ремонтных предприятиях, в основном, путем замены отказавших деталей или сборочных единиц.

Приняв за единицу измерения наработки вагоно-км пробега, (можно принять вагоно-осе-км, поездо-км, поездо-ч) определяем параметр потока отказов вагонов:

, (1.5)

, (1.5)

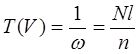

где n – число отказов, вызвавших вынужденную остановку поездов в пути следования за время t;

Nl – пробег в вагоно-км по участку за время t.

Наработка между отказами определяется по формуле:

. (1.6)

. (1.6)

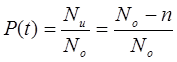

Вероятность безостановочного следования поездов по участку выражается соотношением:

, (1.7)

, (1.7)

где Nи – количество исправно проследовавших поездов за время t;

No – общее количество поездов, проследовавших по участку;

n – количество поездов, имевших вынужденную остановку из-за отказов вагонов.

В общем случае (1.7) можно преобразовать как функцию параметра потока отказов:

. (1.8)

. (1.8)

Опасность того или иного отказа характеризуется его последствиями.

Последствия отказа – явления, процессы, события и состояния, возникшие при отказе и находящиеся в непосредственной причинной связи с ним.

Особым приказом Министерства транспорта определена классификация нарушений безопасности движения в поездной и маневровой работе на железных дорогах:

А) Крушения поездов:

– столкновения пассажирских или грузовых поездов с другими поездами или подвижным составом, сходы подвижного состава в пассажирских или грузовых поездах на перегонах и станциях, в результате которых погибли или получили тяжкие телесные повреждения люди или повреждены локомотивы или вагоны до степени исключения их из инвентаря.

Б) Аварии:

– столкновения пассажирских поездов с другими поездами или подвижным составом, сходы подвижного состава в пассажирских поездах на перегонах и станциях, не имеющих последствий, указанных в п.А, но в результате которых повреждены локомотивы или вагоны соответственно в объемах ремонта ТР-2 и деповского или более сложных ремонтов;

– столкновения грузовых поездов с другими грузовыми поездами или подвижным составом, сходы подвижного состава в грузовых поездах на перегонах и станциях, не имеющих последствий, указанных в п. А, но в результате, которых допущено повреждение локомотивов или вагонов в объеме капитального ремонта;

– столкновения и сходы подвижного состава при маневрах, экипировке и других передвижениях, в результате которых погибли или получили тяжкие телесные повреждения люди или повреждены локомотивы или вагоны до степени исключения их из инвентаря.

В) Особые случаи брака в работе: (пункты, касающиеся вагонного хозяйства)

– столкновения пассажирских или грузовых поездов с другими поездами или подвижным составом, сходы подвижного состава в пассажирских или грузовых поездах на перегонах и станциях, не имеющих последствий, указанных в п.п. А и Б;

– уход подвижного состава на маршрут приема, отправления поезда или на перегон;

– развал груза в пути следования;

– излом оси, осевой шейки или колеса;

– излом боковой рамы или надрессорной балки тележки вагона;

– обрыв хребтовой балки подвижного состава;

– отцепка вагона от пассажирского поезда в пути следования из-за технической неисправности;

– отправление поезда с перекрытыми концевыми кранами.

Г) Случаи брака в работе:

– отцепка вагона от грузового поезда в пути следования из-за грения буксы или других технических неисправностей;

– саморасцеп автосцепок в поезде;

– взрез стрелки;

– обрыв автосцепки подвижного состава;

– падение на путь деталей подвижного состава;

– неисправности пути, подвижного состава и др. технических средств, в результате которых допущена задержка поезда на перегоне хотя бы по одному из путей или на станции сверх времени, установленного графиком движения, на один час и более;

– сходы подвижного состава при маневрах, экипировке, других передвижениях без последствий, указанных в п. Б;

– столкновения подвижного состава при маневрах, экипировке и других передвижениях, не имеющих последствий, указанных в п. Б, но при которых повреждены локомотивы или вагоны в объеме текущего отцепочного ремонта.

Анализ последствий отказов вагонов, прежде всего, показывает, что наибольший процент от общего числа крушений, браков составляют неисправности буксового узла (до 50 %), а от особых случаев брака – сходы вагонов (55 %), но следует иметь в виду, что самый опасный случай нарушения безопасности – столкновение поезда с другим поездом или подвижным составом, так как в этих случаях наступают наиболее тяжелые последствия.

Причины столкновения поезда с другим поездом или подвижным составом по вине вагонного хозяйства:

– отправление поезда с перекрытыми концевыми кранами;

– недостаточная тормозная эффективность;

– истощимость тормозной системы;

– саморасцеп автосцепок;

– обрыв автосцепок.

Причины схода подвижного состава из-за нарушений , связанных с техническим состоянием вагона, можно разделить на три основные группы.

Первая группа причин схода связана с изломом деталей ходовых частей вагона, падением деталей вагона или груза на путь:

– излом колеса, оси колесной пары;

– излом шейки оси колесной пары из-за разрушения буксового подшипника;

– излом литых деталей тележки;

– обрыв подвески тормозного башмака;

– обрыв деталей тормозной рычажной передачи;

– волочащиеся детали;

– падение деталей вагона на путь;

– падение груза на путь из-за нарушений правил технического содержания вагона.

Вторая группа причин относится к случаям схода вагона на стрелочном переводе из-за подреза гребня колеса, остроконечного наката гребня, проката колеса. Схема накатывания гребня колеса на остряк стрелочного перевода при противошерстном движении показана на рис. 1.7.

Правила технического содержания пути допускают максимальный зазор между остряком стрелочного перевода и рамным рельсом 4 мм.

Если гребень колеса изношен сверх нормативного значения – подрез гребня, то при противошерстном движении по стрелочному переводу вершина гребня колеса накатывается на остряк, перекатывается через него, что приводит к сходу колесной пары.

При пошерстном движении в случае, когда прокат колеса превышает допускаемую норму, в процессе перекатывания колеса с остряка на рамный рельс торцевая часть колеса опустится ниже рамного рельса, как показано на рис. 1.8.

В результате взаимодействия торцевой части колеса с рамным рельсом возникнет распор колеи, что приведет к вкатыванию противоположного колеса гребнем на рельс и к сходу колеса, катящегося по остряку.

Третья группа причин схода вызвана вкатыванием колеса на головку рельса. Для многих случаев схода колес с рельсов характерным является то, что под действием поперечных горизонтальных (рамных) сил гребень колеса постепенным вкатыванием подымается на головку рельса, затем пересекает рельс и попадает на внешнюю сторону рельса. Поперечные горизонтальные силы возникают при прохождении кривых участков пути, при определенных видах боковых колебаний вагона, из-за неровностей пути в плане. Для того чтобы не произошло схода колеса вследствие вкатывания гребня на головку рельса под действием какой-либо горизонтальной поперечной силы, необходимо чтобы имело место непрерывное скольжение колеса вниз под действием вертикальной нагрузки.

На рис. 1.9 приведена схема нагружения оси колесной пары в процессе вкатывания на рельс под действием поперечно-горизонтально действующей на колесную пару силы Yр.

Cила Yр выражает комплекс всех воздействий вагона и тележки в поперечном направлении на колесную пару.

Силы P1 и P2 - вертикальные силы, приложенные в точках контактов, соответственно, левого и правого колес с рельсами. Эти силы вследствие вертикальных колебаний и боковой качки вагона являются величинами переменными. Будем полагать, что каждая из этих сил включает также половину веса самой колесной пары.

S – расстояние между точками контакта колес с рельсами.

b1 – угол наклона рабочей поверхности гребня левого колеса.

b2 – уклон поверхности катания в точке контакта правого колеса с рельсом.

Допустим, что левое колесо начало вкатываться на головку рельса. Тогда колесная пара займет между рельсами положение, показанное на рисунке. Силы P1 и P2 в точках контактов раскладываются на нормальные N и касательные F составляющие.

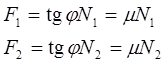

Касательные составляющие – это силы, возникающие за счет сухого трения, и препятствующие соскальзыванию левого колеса вниз на рельс:

, (1.9)

, (1.9)

где j – угол трения, коэффициент трения m = tgj.

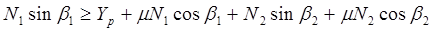

Чтобы предотвратить полное вкатывание гребня колеса на рельс должно быть непрерывное скольжение левого колеса вниз по наклонной плоскости и одновременное поперечное скольжение правого колеса вправо, т. е. необходимо выполнение условия:

. (1.10)

. (1.10)

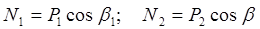

Это неравенство получено проектированием на ось Y всех действующих на колесную пару сил. Проектируя силы на ось Z,получим:

, (1.11)

, (1.11)

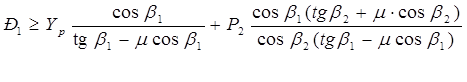

подставляя N1 и N2 в (1.10), получаем условие устойчивости колесной пары от схода:

(1.12)

(1.12)

Таким образом, устойчивость колесной пары от схода зависит от рамной силы Yр, углов b1 и b2, и от коэффициента трения m. Устойчивость колесной пары от схода уменьшается с уменьшением угла b1, с возрастанием угла b2 икоэффициента трения m.

В действительности критическое значение P1,как видно из формулы (1.12), зависит не только от коэффициента трения m и углов наклона b, но еще в большей степени зависит от величины отношения вертикальных нагрузок и P2 / P1, приложенных к колесной паре.

Вследствие неравномерного размещения груза в вагоне при погрузке или при перемещении груза во время движения вагона, при боковой качке, отношение P2 / P1 не всегда равно единице.

При этом наиболее опасным для схода колес является тот случай, когда это отношение имеет наибольшее значение, так как при этом получается максимальная разгрузка набегающего колеса. Чем это отношение будет больше, то есть чем больше будет разгрузка накатывающегося колеса, тем при меньшем значении поперечной силы Yp возможен сход вагона. Согласно опыту отношение вертикальных нагрузок P2 / P1 не должно быть больше 1,2.

Уравнение (1.12) определяет условие, необходимое для того, чтобы колесо начало вкатываться на рельс, но это условие не является достаточным, потому что продолжительность действия поперечной силы Yp должна быть достаточна для того, чтобы колесо успело полностью вкатиться на рельс. Продолжительность, а, следовательно, и путь вкатывания определяются величиной поперечного смещения колеса относительно рельса и зависят от угла наклона рабочей поверхности гребня, как показано на рис. 1.10.

Поперечное смещение, необходимое для вкатывания колеса на рельс lп, при подрезе гребня значительно меньше (l2), чем для неизношенного гребня (l1). Кроме того, вероятность схода в результате вкатывания колеса зависит от угла набегания колеса на рельс aн. Если колесо накатывается (набегает) на рельс под углом aн, то точка контакта с рельсом С смещается вперед, в результате чего появляется момент сил F, поднимающий колесо над рельсом, как показано на рис. 1.11.

Очевидно, что с уменьшением lп и увеличением углаaнсокращается путь вкатывания:

. (1.13)

. (1.13)

Если aн @ 0,то Lвк стремится к бесконечности и вероятность схода мала.

Чаще всего случаи схода порожних грузовых вагонов происходят на перегонах из-за вкатывания колеса на рельс на определенных участках железных дорог, имеющих кривые малого радиуса.

Анализ обстоятельств случаев схода показывает, что сходоопасными являются направления порожних вагонопотоков, в большинстве случаев сходы происходят летом, в сухую погоду при скорости движения 60–70 км/ч. Среди вагонов, сошедших первыми, преобладают короткобазные вагоны бункерного типа и цистерны.

Установлены характерные неисправности сошедших первыми вагонов:

– нарушение требований к зазорам в скользунах;

– неисправности узла пятник – подпятник;завышение и разгрузка фрикционных клиньев в сочетании со сверхнормативным зазором в скользунах;

– непараллельность осей колесных пар в тележке.

В большинстве случаев локомотивная бригада не может своевременно обнаружить сход вагона, и с сошедшей колесной парой или тележкой поезд следует до въезда на стрелочный перевод станции, что приводит к тяжелым последствиям схода, большому материальному ущербу и к длительному перерыву в движении поездов.

В целом, результаты анализа свидетельствует о необходимости и возможности предотвращения случаев схода подвижного состава путем своевременного обнаружения вагонов, имеющих высокую вероятность схода. Как было показано выше, устойчивость от схода колеса с рельса определяется следующими параметрами:

– боковой (рамной) силой;

– перераспределением нагрузки на колеса колесной пары;

– коэффициентом трения между колесом и рельсом;

– углом набегания колеса на рельс (углом атаки);

– углом наклона рабочей части гребня (подрезом гребня).

Данные параметры зависят от технического состояния пути и подвижного состава, скорости движения, режима ведения поезда, наличия смазки рельсов и гребней колес подвижного состава. Техническое состояние ходовых частей вагонов, сошедших первыми, свидетельствует о том, что имеющиеся неисправности ходовых частей приводили к повышению амплитуды колебаний боковой качки вагона, а, следовательно, к появлению боковых рамных сил, перераспределению нагрузки на колеса колесной пары и к увеличению угла набегания колеса на рельс.

Наблюдения за работой вагонов, имеющих различные углы набегания колеса на рельс (перекоса оси колесной пары) показали, что «плохие вагоны» с углами перекоса более 5 мрад поступали в текущий ремонт по ремонту ходовых частей в 3,6 раза чаще, чем в среднем по сети дорог и в 14 раз чаще, чем «хорошие вагоны» с углами перекоса не более 2 мрад. Аналогичное положение наблюдается и со случаями схода вагонов, которые до этого неоднократно поступали в текущий ремонт из-за отказа ходовой части, а в некоторых случаях даже из-за предыдущего схода.

Известны технические средства, позволяющие контролировать параметры ходовых частей вагонов в поездах, а также устройства автоматического обнаружения схода колесной пары.

С целью предотвращения случаев схода вагонов предлагается сходоопасные направления железных дорог оборудовать техническими средствами контроля ходовых частей грузовых вагонов и своевременного обнаружения случаев схода колесной пары и организовать систему контроля. В систему контроля должны входить: аппаратура автоматического обнаружения неисправностей вагонов, снижающих коэффициент устойчивости колеса от схода, аппаратура автоматического обнаружения схода колесной пары с системой оперативного сообщения локомотивной бригаде, посты безопасности, инструктивно-технологические документы. Поставленная цель может быть достигнута путем решения комплекса задач:

– определение предельных параметров, определяющих вероятность схода колесной пары: амплитуда колебаний боковой качки, перераспределения нагрузки на колеса колесной пары, угол набегания колеса на рельс;

– разработка средств контроля данных параметров на базе ДИСК-2 (КТСМ);

– оборудование сходоопасных направлений подсистемами ДИСК-2 (КТСМ), обнаруживающими вагоны, имеющие большую вероятность схода – «сходоопасные вагоны»;

– организация работы с вагонами на ПТО, расположенном перед сходоопасным направлением.

Различают следующие виды технического состояния вагонов и сборочных единиц: исправное, неисправное, работоспособное, неработоспособное, предельное.

Исправное (или неисправное) состояние – это такое состояние вагона, при котором он соответствует (или не соответствует) всем требованиям, установленным нормативно-технической документацией.

Работоспособное (или неработоспособное) состояние вагона характеризуется его способностью (или неспособностью) выполнять заданные функции, сохраняя значения заданных параметров в пределах, установленных нормативно-технической документацией.

Предельное состояние – такое состояние, при котором его дальнейшая эксплуатация должна быть прекращена из-за неустранимого нарушения требований безопасности, отклонений от установленных пределов заданных параметров, снижения эффективности эксплуатации ниже допустимых пределов и необходимости проведения ремонта.

Виды технического состояния характеризуются техническими, экономическими и функциональными критериями.

Технический критерий характеризует такое состояние, когда сборочная единица или детали достигли предельного значения (разрушения, задира, заедания и т. д.) и дальнейшая эксплуатация объекта невозможна.

Экономический критерий устанавливает, что вследствие износа, дефектов, чрезмерных остаточных деформаций затраты на эксплуатацию вагона резко возрастают и дальнейшая эксплуатация его экономически нецелесообразна.

Функциональный критерий отражает разные стадии изменения характеристик функционирования, влияющих на безопасность движения, сохранность перевозимых грузов и т.д.

Такимобразом, техническое состояние вагонов отражает степень пригодности или непригодности вагона быть использованным по своему назначению, т. е. является характеристикой (показателем) их качества.

Поэтому на любой стадии жизненного цикла вагона (при производстве, ремонте и в эксплуатации) качественная оценка технического состояния подвижной единицы в целом, сборочной единицы, деталей является важнейшей задачей, неразрывно связанной с обеспечением безопасности движения на железнодорожном транспорте.

Дата добавления: 2017-12-05; просмотров: 5937;