НОРМАТИВНЫЕ МАТЕРИАЛЫ ДЛЯ РАСЧЕТА ПОДВЕСНЫХ КОНВЕЙЕРОВ

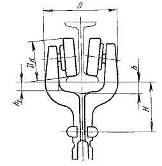

Типовые элементы и звездочки. Для конвейеров, расположенных в одной горизонтальной плоскости, тяговым элементом является цепь (редко — канат).

Для пространственных конвейеров применяют тяговые разборные цепи по ГОСТ 589—74 (табл. III.1.13), специальные пластинчатые цепи с увеличенными зазорами в шарнирах и сварные из круглом (или по ГОСТ 2319—70 (табл. III. 1.10). Применяются также специальные двухшарнирные цепи, допускающие работу на поворотах трассы с малыми радиусами перегибов. Предпочтительны тяговые разборные цепи.

Табл. 10.1.Диаметры делительных окружностей звездочек и диаметры блоков поворотных устройств подвесных грузонесущих конвейеров (ГОСТ 5946—79)

| Обозначение конвейера | Шаг звена цепи, мм | Число зубьев звездочки | Диаметр делительной окружности звездочки, мм | Диаметр блока, мм | Радиус горизонтального поворота пути, мм |

| ЦПК-80Р | 413,5 | ||||

| 514,9 | |||||

| 667,7 | |||||

| 820,6 | |||||

| 1022,0 | |||||

| ЦПК - 100Р | 390,7 | — | |||

| 516,9 | — | ||||

| 643,6 | |||||

| 834,6 | |||||

| 1025,7 | |||||

| 1277,5 | |||||

| ЦПК-160Р | 625,7 | — | |||

| 827,1 | — | ||||

| 1029,8 | |||||

| 1235,4 | |||||

| 1641,2 |

Для подвесных конвейеров с пространственной трассой рекомендуется применять разборные цепи типа Р2 (ГОСТ 589—74), конструкция которых допускает поворот звеньев в плоскости продольных осей шарниров на угол до 13°, что позволяет уменьшить радиусы вертикальных перегибов трассы.

Число зубьев z приводных звездочек принимают: для цепей сварных—16...24; пластинчатых—8...20; разборных—6...20 (zmin= 4).

При выборе шага цепи и числа зубьев звездочки следует учитывать возможность прохождения грузов на поворотных звездочках.

В табл. 10.1 приводятся число зубьев, диаметр делительных окружностей звездочек и диаметр блоков для подвесных конвейеров.

Каретки. Предназначаются для крепления подвесок с грузами, вместе с которыми перемещаются по подвесным путям, и для поддержания тягового элемента. Наиболее часто применяются типовые каретки, основные характеристики которых приводятся в табл. 10.2.

Работоспособность типовой каретки обеспечивается при соблюдении следующих условий:

по прочности каретки

| Fр³ Fк max, | (10.1) |

по нагрузке на подшипники каретки

| Fд.п³ Fэкв, | (10.2) |

где Fp — расчетная (предельная) нагрузка на каретку (приводится в табл. 10.2); Fк max — максимальная нагрузка на каретку, которая обычно имеет место на вертикальном перегибе трассы по дуге минимального радиуса с выпуклостью вверх, расположенном на участке с наибольшим натяжением Fнаиб (Н) тягового элемента конвейера:

Табл. 10.2. Основные характеристики типовых кареток (ГОСТ 5946—79)

|

|

| Обозначение конвейера | Цепь | Предельная нагрузка на каретку, кН, не менее | Профиль пути - двутавровая балка (ГОСТ 8329—72) | Масса каретки, кг, не более | |

| шаг звена, мм | разрушающая нагрузка, кН, не менее | ||||

| ЦПК-80Р | 2,5 | 3,0 | |||

| ЦПК-100Р | 5,0 | 5,5 | |||

| ЦПК-160Р | 8,0 | 13,0 |

| Размеры каретки, мм | Наибольший угол подъема пути, не более | Размеры поворотного устройства, мм, не более | |||||

| Dк | H | В | h | h1 | |||

| не более | не менее | Dр | l | ||||

| 60° | |||||||

| 45° |

Примечания: 1. Предельная нагрузка на каретку соответствует грузонесущей способности каретки в состоянии покоя на горизонтальном участке пути.

2. Для устройства вертикальных поворотов пути допускается применение других двутавровых балок, если при этом не ухудшаются эксплуатационные качества конвейера.

Fк max= F cos  + +  Fнаиб, Fнаиб,

| (10.3) |

F — нагрузка на загруженную каретку, слагающаяся из веса подвешенного груза, подвески, каретки и тягового элемента на участке между каретками, Н; β — угол, соответствующий дуге перегиба; tк — шаг кареток, м; R — минимальный радиус вертикального перегиба, м; Fд.п — допускаемая полезная нагрузка на подшипники каретки:

Fд.п = Fp  , ,

| (10.4) |

k1— коэффициент, учитывающий скорость движения конвейера.

При скорости, равной 0,067; 0,1; 0,13; 0,17; 0,2; 0,27; 0,33; 0,4 м/с, k1 равен соответственно 0,8; 0,7; 0,63; 0,52; 0,55; 0,5; 0,45; 0,42; k2— коэффициент, учитывающий температурный режим работы конвейера. При температуре окружающей среды до 125; 125; 150; 175; 225; 250 °С k2 равен соответственно 1,0; 0,95; 0,91; 0,87; 0,74; 0,70; kн — коэффициент неравномерности распределения нагрузки на катки каретки: kн = 1,1...1,2; Fэкв— эквивалентная нагрузка на подшипники каретки, Н.

Для рабочей каретки конвейера, имеющего вертикальные перегибы,

Fэкв ≈  , ,

| (10.5) |

где L — общая длина трассы конвейера, м; Fг = mg + Fx — нагрузка на рабочую каретку на горизонтальном загруженном участке трассы, Н; Fx = qхgt — то же, на незагруженном участке, Н; т — масса транспортируемого груза, приходящаяся на каретку, кг; qх — погонная масса ходовой части холостой ветви конвейера, кг/м [см. (10.12)] L  и L

и L  — длина горизонтальной проекции загруженной (Lг) и холостой (Lx) ветвей конвейера, м; Ln — длина n-го перегиба, м: Ln = LАn = LВn = = 0,0175βnRn; βn — угол вертикального перегиба пути конвейера, град; Rn — радиус вертикального перегиба, м; FАn — суммарная нагрузка на рабочую каретку на кривой вертикального перегиба с выпуклостью вниз (абсолютная величина), Н: FАn ≈ ≈ Fг cos

— длина горизонтальной проекции загруженной (Lг) и холостой (Lx) ветвей конвейера, м; Ln — длина n-го перегиба, м: Ln = LАn = LВn = = 0,0175βnRn; βn — угол вертикального перегиба пути конвейера, град; Rn — радиус вертикального перегиба, м; FАn — суммарная нагрузка на рабочую каретку на кривой вертикального перегиба с выпуклостью вниз (абсолютная величина), Н: FАn ≈ ≈ Fг cos  ; FВn — то же, на кривой с выпуклостью вверх: FВn ≈ ≈ cos

; FВn — то же, на кривой с выпуклостью вверх: FВn ≈ ≈ cos  ; FAn, FBn — натяжение тягового элемента в конце дуги А (в нижней части перегиба) и дуги В (в верхней части перегиба) п-го вертикального перегиба. Значения

; FAn, FBn — натяжение тягового элемента в конце дуги А (в нижней части перегиба) и дуги В (в верхней части перегиба) п-го вертикального перегиба. Значения  и

и  определяются из тягового расчета конвейера методом обхода по контуру от первого до последнего перегиба на трассе; п — номер перегиба на трассе конвейера (перегибы нумеруются отдельно); Fнn = Fг cos βп — нагрузка на рабочую каретку на наклонном участке вертикального перегиба, Н; Lнп — длина наклонного участка п-го перегиба, м.

определяются из тягового расчета конвейера методом обхода по контуру от первого до последнего перегиба на трассе; п — номер перегиба на трассе конвейера (перегибы нумеруются отдельно); Fнn = Fг cos βп — нагрузка на рабочую каретку на наклонном участке вертикального перегиба, Н; Lнп — длина наклонного участка п-го перегиба, м.

Для конвейеров с трассой в одной горизонтальной плоскости формула для Fэкв упрощается, так как отпадают слагаемые, относящиеся к вертикальным перегибам. Для упрощения расчетов показатель степени в этой формуле можно принимать равным 3.

Если условия работоспособности каретки [см. (10.1) и (10.2)] не обеспечиваются, груз при помощи траверсы подвешивают на двух или четырех каретках (траверсные каретки). Траверса представляет собой фасонную балку, которая по концам подвешивается к кареткам, а в середине имеет отверстие для шарнирного крепления подвески. Каретки для поддержания траверсы ставят через два или четыре звена цепи.

Допускаемая нагрузка на траверсу

| Fд.т ≈ kтрzFд.к, | (10.6) |

где kтр— коэффициент неравномерности распределения нагрузки на каретки (для конвейеров с одноплоскостной трассой kтр = 0,9, для конвейеров с пространственной трассой kтр = 0,75...0,8); z — число кареток, на которые подвешивается траверса, обычно z = 2...4); Fд.к — допускаемая нагрузка на одну каретку (см. выше).

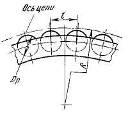

В соответствии с ГОСТ 5946—79 шаг кареток tк (мм) должен выбираться из ряда: при шаге цепи t = 80 мм tк= 160; 320; 480; 640; 800; при t = 100 мм tк = 200; 400; 600; 800; 1000 и при t =160 мм tк = 320; 640; 960; 1280.

Шаг кареток для конвейеров с пространственной трассой принимается не более 960 мм. Шаг подвесок согласовывается с шагом кареток. Если шаг подвесок больше максимального шага кареток, для ограничения чрезмерного провисания цепи между рабочими каретками устанавливают холостые каретки. У горизонтальных конвейеров максимальный шаг кареток может быть принят до 1280 мм. Шаг кареток может быть неодинаковым по условиям их крепления к цепи, а также по другим производственным обстоятельствам. Он должен быть кратным двум шагам цепи, т.е. шаг кареток tк — 2zt, где t — шаг цепи; z — любое целое число.

На рис. 10.2 показаны примеры расстановки рабочих (Р), холостых (X) и траверсных (Т) кареток на цепи конвейера.

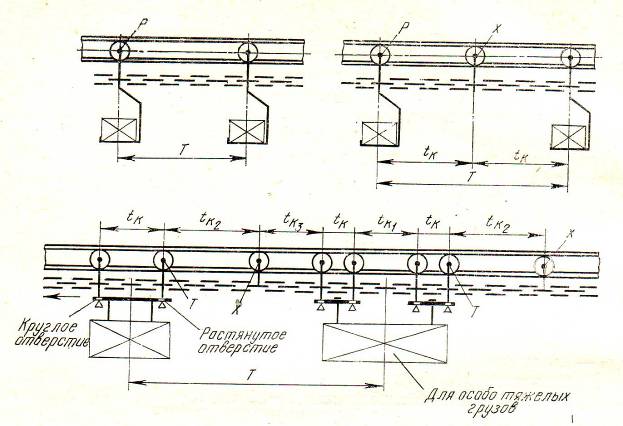

Выбранный шаг подвесок должен быть проверен по условию проходимости груза наибольших размеров на наиболее крутых наклонных и вертикальных участках трассы и горизонтальных поворотах (рис. 10.3).

Минимально допустимый шаг Fmin подвесок на наклонных участках

Тmin ≥  (lmax+D), (lmax+D),

| (10.7) |

на вертикальных участках

| Тmin = (hmax+D), | (10.8) |

где bmах — наибольший угол наклона пути конвейера на вертикальном перегибе; lmax — наибольшая длина груза в плоскости движения конвейера с учетом размеров подвески; D — минимальный зазор между грузами, исключающий их столкновение; hmax — наибольшая высота груза с учетом размера подвески.

Для грузонесущих конвейеров D = 0,15...0,2 м, для толкающих конвейеров D = 0,2...0,3 м (учитывается раскачивание грузов). Возможность прохода грузов на горизонтальных поворотах проверяют графически, учитывая заданный зазор D.

Рис. 10.2. Расстановка кареток на тяговом элементе конвейера

Рис. 10.3. Расчетные схемы возможности прохода грузов на трассе:

а – с наклонными участками; б – с вертикальными;

в – на горизонтальных поворотах; г – расположение комплекта грузов.

Рис. 10.4. Поворотное устройство со звездочкой (блоком)

Расчетный шаг Т подвесок принимается равным или большим шага, определенного из условий свободного прохода грузов по трассе. Кроме того, он должен быть кратным двум шагам цепи:

| Т = 2zt ≥ Тmin, | (10.9) |

где z = 1, 2, 3, ...; t — шаг цепи.

Для толкающего и грузоведущего конвейеров расчетный шаг расстановки толкателей и грузовых тележек принимается равным расчетному шагу подвесок с грузами. Шаг толкателей должен быть одинаковым на всей трассе конвейера.

Поворотные устройства. Для поворота трассы конвейера в горизонтальной плоскости используются поворотные устройства в виде звездочек, блоков, роликовых батарей и направляющих путей. Выбор поворотного устройства зависит от типа тягового элемента, его натяжения и радиуса поворота.

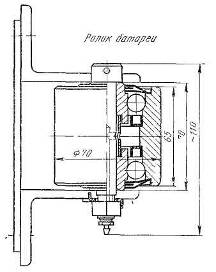

На рис. 10.4 показано типовое поворотное устройство со звездочкой (блоком), а в табл. 10.1 приведены его характеристики. Поворотный участок пути 1 крепится к сварной опоре 4, на которой закреплена неподвижная ось 5 с подшипниками качения и поворотная звездочка 3 или блок 2.

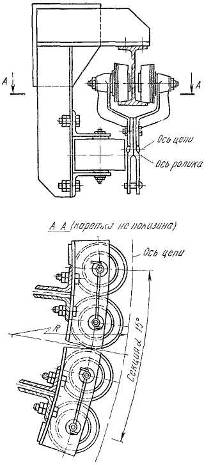

На рис. 10.5 показана секция роликовой батареи. Эти батареи применяют для разборных и пластинчатых цепей при изменениях их направления на угол менее 90° или же при больших радиусах горизонтального поворота (более 750 мм). Диаметр роликов принимают равным 65...130 мм. Применяют секции с углами поворота на 15, 30 и 45°. Радиусы роликовых батарей, измеряемые по оси огибаемой цепи, выбираются равными 0,63; 0,8; 1,0; 1,25; 1,6, 2,0; 2,5 м. Для подвесных грузоведущих конвейеров радиусы роликовых батарей назначают большими — до 6 м.

Направляющие пути. Подвесные пути конвейеров бывают однорельсовыми и двухрельсовыми. Однорельсовые пути делают из двутавровых балок № 10...18 (ГОСТ 8239—72), из труб диаметром 100...150 мм и гнутых профилей коробчатого сечения, двухрельсовые пути — из двух уголков или двух гнутых профилей.

Допускаемые нагрузки на каретку для двутавровых ходовых путей различных номеров исходя из прочности балок приводятся в табл. 10.3.

Табл. 10.3. Допускаемые нагрузки на каретку по прочности двутавра

| Номер двутавра по ГОСТ 8239—72 (СТ СЭВ 2209—80) | Допускаемая нагрузка на каретку, кН |

| 2,8 | |

| 3,2 | |

| 3,4 | |

| 3,6 | |

| 3,9 | |

| 18М | 8,15 |

В соответствии с ГОСТ 5946—79 рекомендуется нормальный ряд радиусов (м) вертикальных перегибов балки ходового пути: 1,0; 1,25; 1,6; 2,0; 2,5; 3,15; 4,0; 5,0; 6,3; 8,0; 10,0. В зависимости от шага кареток tк и натяжения цепи рекомендуемые радиусы вертикальных перегибов приводятся в табл. 10 4.

Радиус горизонтального поворота Rп пути конвейера принимается в зависимости от типа поворотного устройства, его радиуса и размеров цепи.

При поворотном устройстве со звездочкой

Rп » 0,5  , ,

| (10.10) |

где Do — диаметр делительной окружности звездочки; t — шаг цепи.

Табл. 10.4. Рекомендуемые радиусы вертикальных перегибов, м

| Тип цепи | Шаг цепи, мм | Натяжение цепи на перегибе, % от допускаемого | ||||||||

| до 50 | ||||||||||

| при шаге кареток tк, равном | ||||||||||

| 4t | 6t | 8t | 4t | 6t | 8t | 4t | 6t | 8t | ||

| Разборная | 1,6 | 2,0 | 2,5 | 2,0 | 2,5 | 3,15 | 2,5 | 3,15 | 4,0 | |

| по ГОСТ | 2,5 | 3,15 | 3,15 | 2,5 | 3,15 | 4,0 | 3,15 | 4,0 | 5,0 | |

| 589—74 | 4,0 | 5,0 | 6,3 | 5,0 | 5,0 | 6,3 | 5,0 | 6,3 | 8,0 | |

| Разборная | 1,25 | 1,6 | 2,0 | 1,6 | 2,0 | 2,5 | 2,0 | 2,5 | 3,15 | |

| специальная | 1,6 | 2,0 | 2,5 | 2,0 | 2,5 | 3,15 | 2,5 | 3,15 | 4,0 | |

| 2,5 | 3,15 | 4,0 | 3,15 | 4,0 | 5,0 | 4,0 | 5,0 | 6,3 |

|  Рис. 10 5. Секция роликовой батареи

Рис. 10 5. Секция роликовой батареи

|

Тележки толкающих и грузоведущих конвейеров. Тележки толкающих конвейеров (см. рис. 10.1, б) бывают с двумя, четырьмя (наиболее распространенные) и шестью катками. Тележки изготовляются с номинальной грузоподъемностью 50, 125, 500 и 1250 кг для тяговых цепей: двухшарнирной с шагом 200 мм, разборной с шагами 80 и 100 мм, разборной с шагом 100 мм и разборной с шагом 160 мм. Катки тележек и их подшипники рассчитываются так же, как и катки кареток.

Грузы, имеющие большие размеры и массу, транспортируют на нескольких тележках, соединенных траверсами (сцепами).

Грузоподъемность тележек грузоведущих конвейеров (рис. 10.1, в) выбирают из ряда: 125, 250, 500 и 1000 кг.

Массу тележек, подвесок и траверс принимают по проектным данным или по аналогии с действующими установками.

Привод конвейера. Приводы, передающие тяговое усилие зацеплением, бывают угловые (со звездочкой или кулачковым блоком) и гусеничные (со специальной приводной цепью и кулаками). Угловые приводы применяются на повороте трассы на 90° или 180°, гусеничные — на прямолинейных участках. При гусеничном приводе размеры приводного механизма меньше (см. рис. 11.4 и параграф 11.2).

Наиболее часто применяются приводы с коническо - цилиндрическими редукторами типа КДВ. В табл. 10.5 и 10.6 приведены характеристики этих редукторов.

Для обеспечения минимальных натяжений в цепи конвейера привод располагают, как правило, в наивысшей точке загруженной части конвейера или несколько ниже ее (после длинных тяжелозагруженных горизонтальных участков или больших подъемов). Определение наивыгоднейшего положения привода см. в [5]. Для горизонтальной трассы привод обычно располагают в конце загруженной ветви цепи.

Натяжные устройства. Обычно применяют грузовые натяжные устройства. Выбор типа натяжного устройства зависит от длины и условий работы конвейера и конфигурации его трассы. Усилие Fнат (Н) для передвижения тележки натяжного устройства, по которому ведется его расчет (т.е. вес груза, нагрузка на пружину или усилие на винт),

| Fнат = Fi + Fi+1 + Fтел, | (10.11) |

где Fi и Fi+1 – натяжение сбегающей и набегающей ветвей тягового органа, Н; Fтел — сопротивление передвижению тележки, Н. При установке тележки на колесах Fтел = (0,05...0,1) mтелg; на ползунах— Fтел = 0,4mтелg, где mтел — масса тележки с подвижным участком пути и находящимися на нем каретками и подвесками с грузом (в среднем mтел = 350 кг). Необходимая масса натяжного груза с учетом потерь в отклоняющих блоках для бесполиспастной натяжки mг » 1,1 Fнат/g.

Табл. 10.5. Характеристика редукторов типа КДВ и КДВ-М2

| Параметр | Тип редуктора | |||

| КДВ-160 | КДВ-200М2 | КДВ-250М2 | КДВ-350М2 | |

| Максимальный крутящий момент на валу приводной звездочки, Н×м | 10 000 | |||

| Диапазон скоростей движения цепи (м/с) при частоте вращения двигателя (мин-1): | ||||

| 0,007...0,016 | 0,007...0,019 | 0,011…0,029 | 0,014…0,03 | |

| 0,012...0,37 | 0,01...0,39 | 0,016…0,38 | 0,015…0,39 | |

| Общая масса редуктора, кг | ||||

| Тип грузонесущего конвейера | ЦПК-80Р | ЦПК-100Р | ЦПК-100Р ЦПК-160Р | ЦПК-160Р |

Примечание. Диапазон передаточного числа редуктора при 17 исполнениях — 81…2909; КПД — 0,9…0,92.

Табл. 10.6. Характеристика редукторов КДВ-М1

| Исполнение | Передаточное число | Максимальная мощность на быстроходном валу, кВт | |||||

| при 1500 мин-1 | при1000 мин-1 | ||||||

| КДВ200-М | КДВ250-М1 | КДВ350-М1 | КДВ 200-М1 | КДВ 250-Ml | КДВ 350-M1 | ||

| I | 0,13 | 0,32 | 0,80 | 0,09 | 0,22 | 0,54 | |

| II | 0,15 | 0,38 | 0,95 | 0,10 | 0,25 | 0,63 | |

| III | 0,20 | 0,50 | 1,23 | 0,13 | 0,33 | 0,82 | |

| IV | 0,26 | 0,65 | 1,62 | 0,17 | 0,43 | 1,08 | |

| V | 0,34 | 0,85 | 2,14 | 0,23 | 0,57 | 1,42 |

Окончание

| Исполнение | Передаточное число | Максимальная мощность на быстроходном валу, кВт | |||||

| при 1500 мин-1 | при1000 мин-1 | ||||||

| КДВ200-М | КДВ250-М1 | КДВ350-М1 | КДВ 200-М1 | КДВ 250-Ml | КДВ 350-M1 | ||

| VI | 0,43 | 1,1 | 2,7 | 0,28 | 0,72 | 1,8 | |

| VII | 0,55 | 1,4 | 3,5 | 0,36 | 0,90 | 2,27 | |

| VIII | 0,69 | 1,7 | 4,34 | 0,46 | 1,15 | 2,87 | |

| IX | 0,76 | 1,9 | 4,9 | 0,51 | 1,3 | 3,26 | |

| X | 1,05 | 2,5 | 6,4 | 0,65 | 1,7 | 4,32 | |

| XI | 1,32 | 3,3 | 8,44 | 0,87 | 2,2 | 4,32 | |

| XII | 1,96 | 4,1 | 10,7 | 1,1 | 2,8 | 7,1 |

Табл. 10.7. Рекомендуемые скорости для транспортных подвесных конвейеров

| Назначение конвейера и наименование характерных грузов | Масса груза, кг | Способ загрузки и разгрузки | Характерная скорость, м/с |

| Внутрицеховое или межцеховое транспортирование отливок, поковок или отдельных узлов | До 1000 | Грузоподъемными средствами | 0,067 |

| Вручную | 0,167 | ||

| То же | 0,2 | ||

| 50...100 | Автоматически | 0,3 | |

| Транспортирование деталей машин (заготовок) между станками | 100…500 | Грузоподъемными средствами | 0,167 |

| Вручную | 0,1 | ||

| Транспортирование литейных стержней на сборку форм | Вручную | 0,167…0,1 | |

| Межоперационное транспортирование изделий и заготовок | 100...200 | Грузоподъемными средствами | 0,167 |

| 100...200 | Автоматически | 0,2 | |

| Вручную | 0,25 | ||

| Автоматически | 0,3 | ||

| Транспортирование тюков, связок, пачек на складах и в экспедициях | 5...10 | Вручную | 0,3 |

| 50...100 | Автоматически | 0,27...0,4 | |

Полный ход натяжной тележки составляет 250...600 мм. Чтобы уменьшить нагрузку на натяжное устройство, его устанавливают на участке с наименьшим натяжением тягового органа или близко от него — обычно на повороте после наиболее загруженного спуска трассы конвейера за приводом. При горизонтальной трассе или при малых по высоте спусках натяжное устройство размещают непосредственно после привода.

Скорость конвейера. Для транспортных подвесных конвейеров скорость назначается в зависимости от массы грузов, заданной производительности [см. (5.15)] и способа загрузки и разгрузки конвейера. Рекомендуемые скорости приводятся в табл. 10.7.

Принятую скорость (м/с) следует согласовать с нормальным рядом скоростей по ГОСТ 5946—79: 0,005; 0,00625; 0,0089; 0,01; 0,0125; 0,016; 0,02; 0;025; 0,03; 0,04; 0,05; 0,0625; 0,08; 0,1; 0,125; 0,16; 0,2; 0,25; 0,32; 0,4.

Дата добавления: 2017-09-19; просмотров: 2484;