Сварка алюминия и сплавов на его основе

Алюминий как конструкционный металл интенсивно стал применяться в начале ХХ века. Основная его область применения в авиации. Содержание его в земной коре наивысшее – 8,8% (железа 5,3%). Основные тепло-физические свойства алюминия и других металлов приведены в таблице 1.

Алюминий имеет невысокую плотность, обладает высокой коррозионной стойкостью при нормальных условиях, из – за наличия окисной пленки толщиной 50…100 А0, а также высокой электро - и теплопроводностью. Последнее вызывает сложности при сварке. К недостаткам следует отнести снижение коррозионной стойкости в щелочной среде и активное взаимодействие с кислородом и азотом при повышенных температурах ~ 4500С.

Высокий коэффициент линейного расширения, значительная усадка металла шва при переходе из жидкой фазы в твердую (усадка составляет до 7%), высокая жидкотекучесть и провал прочностных характеристик при температуре ~ 4500С приводит к сложному напряженному состоянию соединения и ,как результат, возможно возникновение трещин.

Таблица 1

ТЕПЛОФИЗИЧЕСКИЕ КОНСТАНТЫ МЕТАЛЛОВ

| Константы | Материалы | |||||

| Сталь | Алюминий (Д1) | Медь (М1) | Титан (ВТ5) | Никель (ХН77ТЮ) | ||

| Малоуглеро- дистая и низколеги- рованная | нержавеющая | |||||

| Плотность ,ρ, г/см3 | 7,85 | 7,9 | 2,7 (3,9) | 8,9 | 4,5 | 8,9 |

| Коэффициент линейного расширения, α , 1/0С x 10-6 | 13,6 | 16,0 | 23,0 (7,0) | 17,0 | 9,5 | 13,5 |

| Коэффициент теплопроводности, λ Вт/см 0С | 0,4 | 0,24 | 1,4 (0,02) | 2,7 | 0,17 | 0,6 |

| Удельная теплоемкость, с, Дж/г 0С | 0,6 | 0,55 | 1,0 | 0,38 | 0,6 | 0,46 |

| Предел прочности σв , Мпа | ||||||

| Температура плавления, Тпл Ме, 0С | 15000 | 15000 | 6600 | 10830 | 16650 | 14550 |

| Темпе6ратура кипения, Ткип Ме, 0С | 28000 | 25000 | 20200 | 26000 | 32600 | 29000 |

| Температура плавления окисла Тпл Ме О2 , 0С | 14000 | 15000 | 20500 | 13000 | 18500 | 20900 |

Сопротивление окисной пленки алюминия 1х107 Ом/см и в ( ) константы Al2 O3

При переходе металла из твердого состояния в жидкое и обратно цвет его не меняется, а растворимость водорода в нем, с которым он не реагирует, изменяется в 32 раза, что приводит к порам.

При изготовлении конструкции из алюминия и его сплавов применяют различные виды сварочных процессов.

Особенности сварки:

В первую очередь – наличие окисной пленки Al2O3. Пленка имеет высокую температуру плавления, плотность выше, чем у алюминия, является электро – и теплоизолятором, попадая в сварочную ванну, она осаждается на ее дне и приводит к резкому снижению прочностных характеристик соединения.

Высокая теплопроводность металла вызывает необходимость вести сварку на высокой погонной энергии (сила тока 1,2÷2,0 выше, чем при сварке стальных конструкций), а при больших толщинах с предварительным подогревом.

Качество защиты сварочных ванны, как и при сварке углеродистых сталей, оценивается наличием азота, а точнее нитридов, а вывести их из сварочной ванны практически не возможно. Азот может попасть в ванну только из воздуха.

Кислород и водород в сварочную ванну попадает из воды, которая содержится в используемых сварочных материалах.

Наиболее эффективный способ сварки это в вакууме, металл при этом способе не окисляется и активно удаляется водород. Поры водородного происхождения располагаются по линии сплавления. При обнаружении такого вида дефекта необходимо произвести предварительный подогрев или увеличить режим сварки, т.е. увеличить время сосуществования жидкой фазы, из которой водород выделяется.

Окисная пленка со свариваемых кромок соединения перед сваркой удаляется:

- механическим способом без применения абразивных материалов и СОЖ;

- химическим способом – травлением, сложные поверхности (например, присадочная проволока).

Подготовленные поверхности сохраняют свои свойства (не образуют плотную окисную пленку) в течение 1…3 суток в отапливаемом помещении. Травление применяют не более трех раз.

В процессе сварки необходимо так же удалять окисную пленку, которая может образоваться перед сваркой или в процессе сварки, но это не сплошная плотная пленка.

Частички пленки устраняют двумя способами:

- металлургическим – использование флюсов на основе хлористых и фтористых соединений

Al2O3 + 6KCl = 2AlCl3↑ + (3K2O)↓

Во флюс входит криолит (Na3AlF6 ), который растворяет пленку, и небольшая добавка хлористого натрия (NaCl), которая снижает температуру плавления полученных соединений. Оставшийся шлак содержит соли, кислоту, щелочь, т.е. его требуется сразу после сварки удалить промывкой горячей водой с последующей сушкой.

- электрическим – катодное распыление, сварка на постоянном токе обратной полярности. Электрон, вырывающийся из сварочной ванны, смещает на ее края частички пленки, где она фиксируется на поверхности. Дополнительно это движение электрона способствует удалению водорода из сварочной ванны.

В данной работе рассматриваются виды сварки, которые применяются на судостроительных и судоремонтных предприятиях.

Газовая сварка применяется для небольших изделий нормальным пламенем β = 1,1 … 1.2 и флюс АФ-4А.

Ручная дуговая сварка постоянным током обратной полярности (=, +): угольным электродом по флюсу АН-А1; Ан-А4 и т.п. и штучным электродом марки ОЗА - ! И ОЗА – 2, сила тока в 1,2 … 1,5 раз больше, чем при сварке стали. Применяются эти два вида для исправления дефектов.

Автоматическая сварка по слою флюса (открытая дуга), т.к. он электропроводен. Флюс ЭА-1; ЭА-11Ф1; ВАМИ и т.п.

Сварка под слоем флюса - в указанный ранее флюс добавляют кварцевый песок (SiO2), который снижает электропроводность или используют флюс ЖА-64, ЖА-64А. Сварка по флюсу и под флюсом используется при большом объеме сварочных работ и требует специальных отапливаемых помещений.

Электрошлаковая сварка с использованием флюса АН-А301, АН-306. Следует напомнить при использовании флюса после сварки необходимо удалить шлак промывкой горячей водой.

Широкое применение нашли виды сварки в среде защитных (инертных) газов аргона и гелия:

а) плавящийся электрод – способ МИГ (MIG). Сварочная проволока диаметром 1,2 … 1,6 мм. Режим сварки выше критического, что обеспечивает струйный перенос электродного металла и высокое качество формирования шва, постоянный ток обратная полярность.

б) неплавящимся вольфрамовым электродом – метод ТИГ(TIG).

Существует два варианта по виду тока.

Для сварки тонкостенных изделий возможно применение постоянного обратной полярности на минимальных режимах, т.к. интенсивное тепловыделение на электроде резко увеличивается его расход. Допустимые величины сварочного тока на вольфрамовый электрод приведены в таблице 2.

Самый гибкий и универсальный вид сварки – это сварка неплавящимся электродом на переменном токе с дополнительной стабилизацией дуги. При больших объемах сварочных работ этот вид сварки требует использования специализированных установок типа УДАР – 300 (500); ИПК – 350; УДГ – 300 (500); ПАРС – 1; ШТОРМ – 2 и т.д. Установки обеспечивают устойчивое горение дуги, высокое качество формирования соединения, но и эффективное использование потребляемой энергии.

Из других видов сварки следует отметить сварку сжатой дугой – плазменную сварку. Она обеспечивает высокое качество соединения, но требует специализированного оборудования.

Для изготовления объемных тонкостенных конструкций применяется контактная точечная, рельефная, шовная и другие варианты сварки.

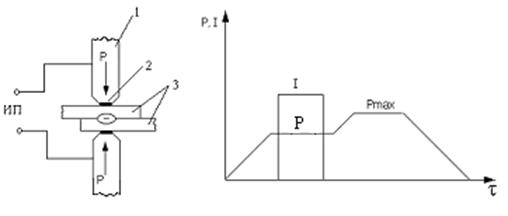

На рис. 2 представлена схематично точечная сварка и циклограмма режима сварки. Характерно для сварки алюминия: наличие проставки между электродами и изделием, которая снижает переходные сопротивления между электродами и изделием; увеличение усилия сжатия электродов (Рmax) после отключения сварочного тока для компенсации литейной усадки, что предотвращает возникновение трещины в средней части сварной точки; сварка ведется на высоких плотностях тока до 1000 А/мм2.

Рис. 2. Схема точечной сварки и циклограмма режима сварки.

ИП - источник питания; 1-электрод; 2-проставка; 3-изделие; I-сила сварочного тока; Р и Рmax- усилие сжатия электродов.

Алюминий хорошо сваривается холодными видами сварки (давлением, ультразвуком, взрывом и т.п.). Относительная деформация при этих видах сварки составляет до 50%. Эти виды сварки обеспечивают соединения с другими металлами и материалами.

Таблица 2

Допустимый сварочный ток на вольфрамовый электрод Ig, A

| Род тока | Диаметр электрода Øи, мм | ||||

| 1 ÷ 2 | |||||

| ~ Переменный | 20-100 | 100-140 | 140-220 | 220-280 | 250-300 |

| = Постоянный прямая полярность обратная полярность | 65-150 | 140-180 | 250-340 | 300-400 | 350-450 |

| 10-20 | 20-40 | 30-50 | 40-80 | 60-100 |

Дата добавления: 2017-09-19; просмотров: 791;