Устойчивость дуги переменного тока

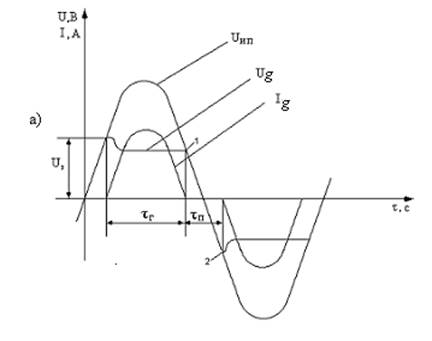

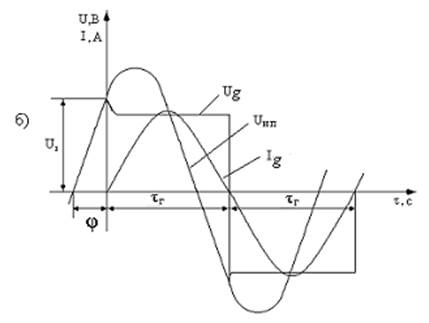

Сварочная дуга переменного тока (рис. 5), за каждый период дважды меняет полярность и дважды затухает на нисходящих ветвях синусоиды напряжения Uип источника тока на промежутках времени tT, начиная с момента, когда напряжение источника достигает значения напряжения дуги Ug /точка 1/ и до момента зажигания дуги ведет к резкому охлаждению катодного пятна и дуговой плазмы и снижению степени ее ионизации. Поэтому напряжение повторного зажигания дуги /точка 2/ превышает напряжение дуги Ug. Эта особенность дуги переменного тока наиболее заметно проявляется при сварке дугами небольшой мощности при малых плотностях тока.

Рис. 5 Осциллограммы напряжения и тока при сварке на переменном токе при отсутствии (а) и при наличии (б) в цепи индуктивного сопротивления.

τг и τп – время горения и отсутствия (пауза) дуги; Uип и Ug – напряжения на источнике питания и дуги; Ig – сила сварочного тока; φ- угол сдвига фаз.

Для повышения устойчивости дуги переменного тока принимает следующие меры:

1. Повышение напряжения холостого хода источника тока, что сокращает продолжительность перерывов в горении дуги. Однако эта мера нежелательна по соображениям техники безопасности.

2. Повышение частоты тока до 400…500 Гц.

3. Введение в состав покрытия электрода и столб дуги веществ с низким потенциалом ионизации (Na, K, Ca, Ti, Ar, He, и т.п.), что ведет к снижению напряжений зажигания дуги и в столбе дуги.

4. Включение последовательно в сварочную цепь индуктивного сопротивления (рис.5), что приводит к сдвигу фаз φ соответственно по времени тока от напряжения. При этом напряжению Ug на нисходящей ветви кривой Uип должен соответствовать максимум на кривой тока, а при Iдуг = 0 напряжение источника должно достигнуть величины, достаточной для зажигания дуги.

5. Включение в сварочную цепь осциллятора (кВ, кГц) и стабилизатора, который дает импульсы (400В, 100Гц) в строго определенное время.

ГАЗО – ПЛАМЕННАЯ ОБРАБОТКА МЕТАЛЛОВ

Газовая сварка

Газовая сварка – вид сварки плавления, при котором для расплавления основного и присадочного металла (материала) используется теплота химических реакций горения газов, паров керосина и бензина в кислороде.

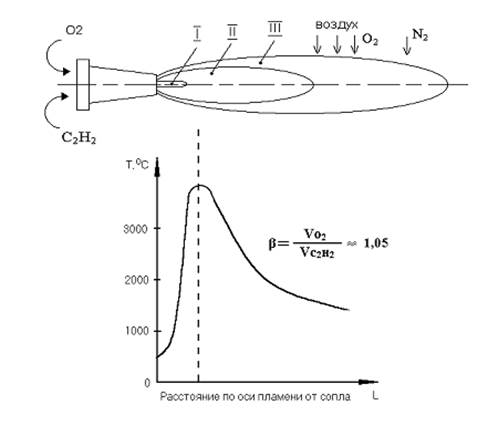

Используют коксовый газ (20000С), метан (21000С), пропан (21000С) бутан (21000С) Городской газ (20000С), водород (21000С), ацетилен (31500С) и пары керосина (25000С) и бензина (25500С) - в скобках максимальная температура пламени. Наиболее эффективно использовать ацетилен, т.к. он обладает не только высокой температурой пламени, но и наивысшей скоростью окисления- горения (взрыв). Строение пламени представлено на рис.1.

Пламя ацетилена и других горячих газов и паров в кислороде неоднородно. Оно разбивается на три зоны, различимые визуально:

Рис.1. Строение газо-кислородного пламени и распределение температуры по его оси.

I зона подготовки - ядро пламени (бело-голубой конус), где происходит образование активных центров (пирогенное разложение газа на составные части), необходимых для осуществления цепной реакции горения и начальное окисление.

С2Н2 + О2 => 2С + Н2 + О2; С*; Н*; О*; ОН*; СО*; СН* и т.д.

II_средняя часть пламени - восстановительная зона (голубовато-малиновая), где частичное окисление (горение) наиболее активных составляющих и достигается максимальная температура пламени – рабочая зона:

С2Н2+ О2 => 2СО + Н2 + Q

Кислород, участвующий в указанных зонах – первичный, т.к. он поступает в состав смеси из горелки.

Свойство пламени в рабочей зоне (средней части) контролируется и определяется соотношением газовой смеси

- объем кислорода;

- объем кислорода;  - объем ацетилена

- объем ацетилена

III наибольшая часть пламени – факел, где продукты, образовавшиеся после воспламенения смеси, нагретые и химические активные, интенсивно соединяются с кислородом окружающего воздуха, образуя высшие окислы

СО + Н2 + О2 => СО2 + Н2О + Q

Состав пламени и распределение температуры по его оси приведено на рисунке.

Свойство в средней части (рабочей зоне):

β = 1,05÷1,2 – нормальное пламя, имеет восстановительные свойства, за счет наличия активного водорода

FeO + 2H* = Н2О ↑ + Fe

β = 1,3÷1,4 – окислительное пламя за счет избытка кислорода

β < 1, 05 – науглероживающее пламя имеет в данной зоне активный углерод. Пламя желто- оранжевого цвета с равными краями.

Скорость подачи горючей смеси должна превышать 70 м/сек, которая предотвратит явление «обратного удара», т.е. процесс горения (взрыва) непосредственно в газовой арматуре.

Ацетилен С2Н2 – газ без цвета с легким эфирным запахом, взрывоопасен. Взрывоопасен не только с воздухом и кислородом, а так же с медью и серебром образует взрывоопасные соединения. Температура самовоспламенения около 3500С при давлении 0,2 МПа, которая понижается при повышении давления. Газ хранится в стальных баллонах, для снижения взрывоопасности баллонов заполненных пористой массой (активированным углем и т.п.) с 5,0 л ацетона.

При давлении I,6 МПа в ацетоне растворяется ацетилен в соотношении 1:350. Арматура на баллоне стальная. Ацетилен получается при взаимодействии карбида кальция с водой.

CaC2 + 2H2O = Ca(OH)2 + C2H2

Процесс получения ведут в специальных аппаратах – ацетиленовых генераторах. Генераторы подразделяются по принципу действия: «вода на карбид», «карбид в воду», капельный и т.п. Карбид кальция получают методом сплавления обожженной извести и кокса в электропечах. Процесс энергоемкий.

Кислород получают путем сжижения атмосферного воздуха и отделения его и других составляющих воздуха по температуре кипения: кислород (-1830С), аргон (-1860С) и азот (-1960С). Характеристики газов, используемых в сварочном производстве, приведены в таблице 1.

Состав сварочного поста:

o Газовые баллоны – хранение и транспортировка газов. Баллоны окрашены в цвет в соответствии с находящимися в них газами.

o Редуктор – снижения давления выходящего газа до требуемого и его поддержание. Цвет редуктора соответствует цвету баллона.

o Газовая арматура – регулировка расхода газа «грубая» и защита от обратного удара.

o Рукав резиновый (шланги) – подвод газа к горелке и расширение рабочей зоны. Шланги так же делятся по виду газа и рабочему давлению: кислородные до 2 МПа, ацетиленовые до I МПа и т.п.

o Горелка – смешение газов и получение необходимого пламени (по мощности, свойству и т.п.), его регулировка непосредственно на рабочем месте. Горелка подбирается в соответствии с используемыми газами.

Область применения

Газовая сварка ведется только ручным способом и имеет низкую производительность и только ~ 10% тепла, выделяемого в пламени, идет на формирование сварного соединения.

Газовое пламя применяется:

1) сварка низко углеродистой стали толщиной до 6,0 мм;

2) сварка легкоплавких металлов и сплавов;

3) изготовление и ремонт (сварка + пайка) деталей из стали, чугуна, медных сплавов, алюминия, молибдена и т.п.;

4) сварка неметаллов (стекла и т.п.)

5) наплавка твердых сплавов (газо-порошковая наплавка);

6) газопрессовая сварка;

7) поверхностная закалка;

8) детонационное напыление (направленные микровзрывы смеси с порошком);

9) тепловая правка стальных конструкций.

Тепловая резка

Мощные, концентрированные источники тепла, применяемые при сварке, могут быть использованы для удаления части металла и неметалла из изделия, т.е. для тепловой резки.

Существуют различные виды тепловой резки. Рассмотрим далее широко применяемые виды.

Дата добавления: 2017-09-19; просмотров: 1590;