Лекция 20. Ксантогенрирование щелочной целлюлозы.

Ксантогенирование – это обработка щелочной целлюлозы сероуглеродом с получением ксантогената целлюлозы.

Ксантогента целлюлозы это сложный эфир целлюлозы и дитиугольной кислоты.

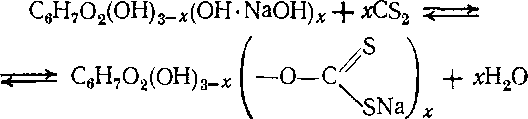

Процесс ксантогенирования сопровождается основным уравнением в результате которого образуется ксантогенат целлюлозы

и побочными уравнениями в результате которых образуются Na2S, карбонат Na, тритиокарбонат Na(Na2CS3).

СS2 + 6NaОН = Na2СО3 +Na2S+ ЗН2О

Na2S + CS2 = Na2CS3

Особенности реакции ксантогенирования

1.Реакция обратима

2.Реакция протекает с выделением тепла

3.Сероуглерод расходуется на основное и побочное уравнение

4.Степень этерификации 50-70, данная степень обеспечивает получение растворимого ксантогената целлюлозы

1.Для уменьшения расхода сероуглерода необходимо улучшить отжим щелочной целлюлозы.

2. перерабатывать целлюлозу с высоким содержанием ОВЦ(сульфатную)

3.Выдерживать температурный режим при ксантогенировании

Различают два способа ксантогенирования: мокрое и сухое

Сущность сухого ксантогенирования заключается в обработки щелочной целлюлозы сероуглеродос с последующим добавлением растворительной щелочи.

Сущность мокрого ксантогенирования заключается в обработки щелочной целлюлозы сначала распылительной щелочью, а затем сероуглеродом

Аппаратурное оформление процесса ксантогенирования

Для проведения ксантогенирования применяют аппараты-ксантогенаторы

Рзличают следующие виды ксантогенаторов:

1.вакуум-ксантогенат-смесители

1.вакуум-ксантогенат-смесители

2.барабанные ксантогенаторы

3.одномешалочные

3.одномешалочные

Одномешалочный ксантогенатор

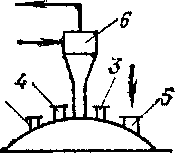

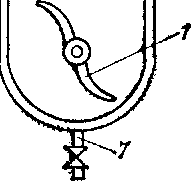

| Рнс.53. Схема ксантогенатора периодического действия: 1 — мешалка; 2—4 — штуцера соответственно для создания вакуума н загрузки сероуглерода и щелочи; 5 — люк; б — циклон для загрузки щелочной целлюлозы; 7 — штуцер для выгрузки. |

В процессе ксантогенирования происходит разогрев реакционной массы как за счет теплоты химических реакций, так и энергии, идущей на перемешивание. Температура при этом возрастает на 6—8°С. Для поддержания заданного температурного режима аппарат имеет рубашку, в которой циркулирует вода или рассол. Производственный опыт показал, что наиболее важным является выдерживание постоянства температурного режима между разными партиями ксантогената. С этой целью через рубашку ксантогенатора пропускают воду с постоянной температурой (например, 26°С), которая несколько выше начальной температуры, обычно равной 22—24 °С, и ниже конечной температуры (28—30°С). При таком режиме достигается высокая стандартность в выдерживании технологических параметров, что обеспечивает надежное ведение технологического процесса.

Общий временный цикл работы аппарата зависит от его объема, температурного режима, способов загрузки и выгрузки. Обычно для аппаратов емкостью 8—24 м3 с загрузкой 750-1900 кг щелочной целлюлозы он составляет 180-220 мин. По-видимому, это максимальная производительность аппаратов периодического действия и дальнейшая интенсификация должна идти по пути создания непрерывно действующих аппаратов.

Вопросы для закрепления

1.Ксантогенирование-это?

2.Ксантогенат целлюлозы -это?

3.Сравните способы ксантогенирования?

4. Виды ксантогенаторов?

5.Сущность предсозревания в ДТА?

Лекция 21.Растворение ксантогената целлюлозы.

Лекция 21.Растворение ксантогената целлюлозы.

Растворение ксантогената целлюлозы производится в растворителях на процесс растворения влияет степень этерефикации, однородность ксантогената целлюлозы, температура растворения, аппаратурное оформление процесса растворения.

Чем больше степень этерификации , тем лучше растворимость ксантогената целлюлозы. Под однородностью ксантогената целлюлозы понимают равномерное замещение гидроксильных групп на тиокорбоновые в макромолекуле целлюлозы.

Чем больше равномерность замещения, тем выше растворимость продукта и меньше вязкость вискозы.

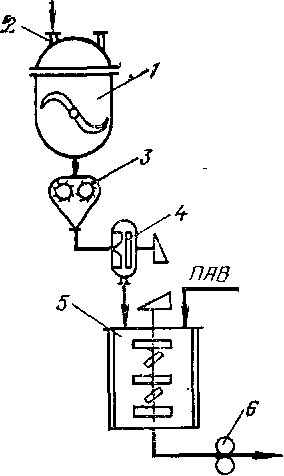

| Рис. 54. Технологическая схема растворения ксантогената: 1 — ксантогенатор; 2 — штуцер для подачи раствори- тельион щелочн; 3 — вальцовый растиратель; 4 — дисковый растиратель; 5 — вертикальный растиратель; 6 — насос для подачи вискозы 4а подготовку к формованию. |

Начальная температура растворения 11-120С, конечная 17-180С. Для уменьшения продолжительности растворения применяют растиратели(центрифугальные, лопастные, роторные).

Их используют для растирания комочков ксантогената целлюлозы. Комочки образуются из гелиобразных частиц- это сильно набухшие целлюлозные волокна с низкой степенью этерификации.

В результате растворения получаем вискозу.

Вискоза- ксантогенат целлюлозы растворимый в щелочи и в воде.

Существует большое число различных типов растворителей и технологических схем для проведения процесса растворения ксантогената. Главной задачей в выборе оптимального технологического режима и аппаратурного оформления является получение вискоз высокой степени чистоты с минимальной затратой энергии и возможно более экономичным составом.

На рис.54 изображена наиболее оправдавшая себя в производственной практике технологическая схема. После завершения ксантогенирования в ксантогенатор 1через штуцер 2 подают растворительную щелочь, охлажденную до 4—6°С. Образующаяся в ксантогенаторе пульпа самотеком выгружается через вальцевый растиратель 3, где производится грубое растирание

ксантогената, и далее поступает в дисковый растиратель 4, в котором происходит тонкое измельчение ксантогената до частиц размером 1—3 мм. Полученная суспензия ксантогената поступает в вертикальный растворитель 5 с низкой частотой вращения (45—50 об/мин). Начальная температура растворения устанавливается равной 12—14°С. Во время растворения, которое по продолжительности обычно совпадает с циклом работы ксантогенатора, т. е. составляет 2,5—3,5 ч температура возрастает до

16—18 °С. Для предотвращения чрезмерного разогрева растворитель имеет рубашку, через которую циркулирует охлажденная вода или рассол. После окончания растворения раствор передается на подготовку для формования.

Как указывалось выше продолжительность растворения находится в квадратичной зависимости от размеров комков ксантогената.

Помимо изображенного на схеме двухступенчатого измельчения часто применяют растирочные центрифуги. Продавливание и измельчение ксантогенатной пульпы в них происходит за счет центробежной силы. Ротор центрифуги состоит из трех концентрических корзин с перфорацией. У внутренней корзины размеры отверстий 7, средней — 5 и третьей — 3 мм. Частота вращения — 980 об/мин. На один ксантогенатор устанавливают две центрифуги. Продолжительность прохождения пульпы не превышает 10— 15 мин.

Растирочные центрифуги обеспечивают быстрое и полное растворение. Однако они имеют повышенную взрывоопасность. Даже при применении в качестве защитного газа азота в производстве, оснащенном растирочными центрифугами, при малейших нарушениях в подаче защитного газа происходят взрывы смеси с кислородом воздуха.

Вопросы для закрепления

1.Что влияет на растворимость ксантогената целлюлозы?

2.Сущность схемы растворения ксантогената?

3.Сущность растирания в центрифуги?

Дата добавления: 2017-09-19; просмотров: 403;