Лекция 24. Формование нити. Параметры процесса

Физические и химические процессы при формовании

Формование вискозных нитей проводятся из раствора мокрым способом. Сущность процесса заключается в взаимодействии струек вискозы с компонентами осадительной ванны в результате происходит выделение полимера в форме пучка нити.

Осадительная ванна – это водный раствор трех компонентов серной кислоты, сульфата цинка, сульфата натрия.

Процесс формования сопровождается химическими уравнениями в результате которых образуется гидратцеллюлоза, сульфат натрия, сероуглерод, сероводород.

1)Реакция нейтрализации

2NaOH +H2SO4 =Na2SO4 +2H2O

2) Ксантогенат целлюлозы взаимодействует с серной кислотой

Химические процессы при формовании

1)Нейтрализация растворителя серной кислотой с одновременным осждением ксантогената целлюлозы

2)Выделение гидратцеллюлозы в форме пучка нити

3)Уменьшение степени набухания сформованной нити

4)Образование побочных продуктов (сульфата цинка, сероуглерода, сероводорода, серы)

Для получения структурооднородной нити необходимо

1)иметь молодую вискозу

2)увеличить концентрацию серной кислоты с целью уменьшения степени диссоциации её

3)увеличить содержание сульфатов в осадительной ванне (сульфат натрия, сульфат цинка)

Параметры процесса формования

1.Состав осадительной ванны

Серная кислота – 120-140 г/л

Для нейтрализации осаждения, а также разложения ксантогената целлюлозы

Сульфат натрия – 260-320 г/л

Для уменьшения степени диссоциации серной кислоты, а также уменьшение степени набухания сформованной нити

Сульфат цинка – 12-20 г/л

Для увеличения прочности сформованной нити, т.к цинк-ксантогенат является более устойчивым к разложению

2.Скорость формования составляет 80-105 м/ мин, низкая по сравнению с синтетическими волокнами. Выбор скорости формования зависит:

-от прочности нити

-от сопротивления осадительной ванны

-от величины крутки

3.Температура формования составляет 45-500С.

Выбор температуры зависит:

-от растворимости сульфата натрия

-от скорости хим. процессов

-от условий труда

4.Фильерная вытяжка-это отношение разницы скорости приема сформованной нити и скорости истечения к скорости истечения

w=v1-v2/v2*100%

w- фильерная вытяжка, %

v1 –скорость приема, м/мин

v2-скорость истечения, м/мин

Вывод: чем больше скорость формования, тем больше фильерная вытяжка

Для уменьшения фильерной вытяжки необходимо:

1)увеличить подачу вискозы к фильере

2)увеличить количество отверстий в филере или их диаметр

5.Степень вытяжки составляет 14-30%, необходима для увеличения прочности нити

w=v1-v2/v2*100%

v1 и v2- скорость вращения продольных и поперечных дисков

Способы получения вискозной, текстильной нити

Способы получения вискозной, текстильной нити

Различают три способа: бобинный, центрифугальный, непрерывный

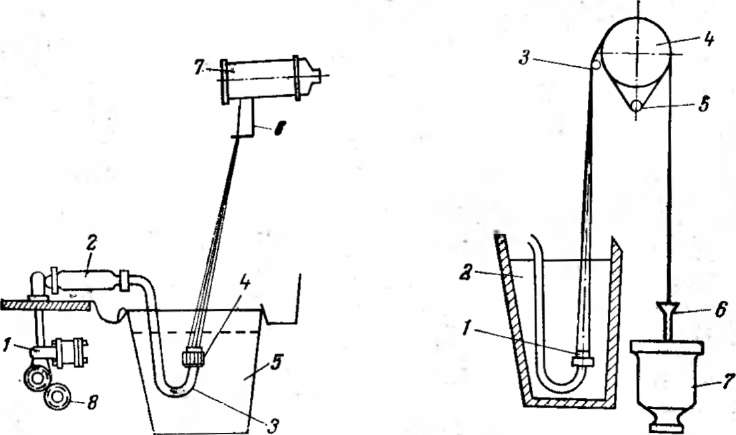

Схема бобинного способа формования

| Рис. 58- Схема бобинного способа формования 1-дозирующий насос, 2-свечевой фильтр, 3-червяк, 4-фильера, 5- корыто осадительной ванны, 6- раскладочный механизм; 7—бобина; 8—насосный вал. |

Сформованная нить при помощи нитераскладчика принимается на бобину.

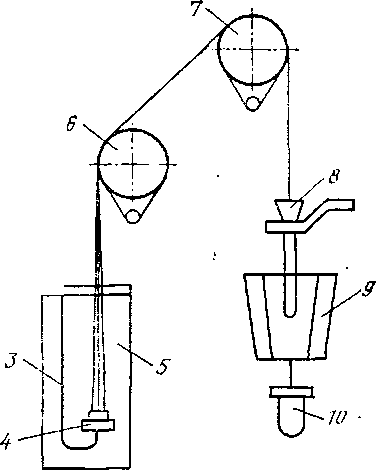

Центрифугальный способ формования

Дозирующие насосы, диски и раскладочный механизм приводятся в движение от общего электродвигателя, расположенного в головной части машины. При помощи сменных шестерен можно изменять в широких пределах частоту вращения дисков, насосных валов и раскладочного механизма, при этом изменяются условия формования нити. Сформованная нить на центрифугальной прядильной машине после выхода из фильеры заправляется на два прядильных диска, являющихся тянущим и вытягивающим нить механизмом. С верхнего прядильного диска нить сходит и направляется в центрифугу, где при помощи стеклянной воронки, движущейся по вертикали вверх и вниз, раскладывается по стенкам центрифуги.

Осуществление этих операций на центрифугальной машине производится при помощи специальных деталей, устанавливаемых только на этих машинах.

Осуществление этих операций на центрифугальной машине производится при помощи специальных деталей, устанавливаемых только на этих машинах.

Сформованная нить равномерно укладывается по высоте стенки кружки (центрифуги) при помощи движущейся вверх и вниз стеклянной воронки. По длине воронка имеет 3—5 сужений, которые предотвращают возможность соприкосновения, а тем самым и прилипания мокрой нити к стенкам воронки по всей ее длине, благодаря чему уменьшается трение.

Центрифугальная кружка имеет в нижней части несколько отверстий для удаления капелек осадительной ванны. Крепление кружки к электроверетину производится при помощи бронзовой втулки. На данной машине нить приобретает крутку на участки от прядильного диска до оконца в воронки.

| Рис 59- Центрифугальная машина для формования 1 — зубчатый дозирующий насос; 2— свечевой фильтр; 3 — червяк; 4— фильера; 5 — осадительная ванна; 6, 7 — прядильные диски; 8 — прядильная воронка; 9 — центрифугальная кружка с куличом; 10 — электроверетено |

Вопросы для закрепления

1. Формование вискозных нитей - это?

2.садительная ванна -это?

3. Химические процессы при формовании?

4.Параметры формования?

5.Способы получения вискозной нити?

6.Сушность барабанного способа формования?

7.Сущность центрифугального способа формования?

Дата добавления: 2017-09-19; просмотров: 492;