Лекция 25. Отделка вискозной текстильной нити. Операции отделки.

Отделка вискозной нити проводится с целью удаления компонентов осадительной ванны, серы. Для отделки применяют следующие операции

1)промывка проводится умягченной водой с целью удаления компонентов осадительной ванны и частично серы

2) Сера ухудшает внешний вид нити, придает ей желтоватый оттенок и несколько повышает жесткость. Часть серы (0,5—1%) может удаляться при промывке водой. Остальное количество серы водой не удаляется и должно быть извлечено из волокна при помощи десульфурантов (растворы едкого натра, сульфида или сульфита натрия).

3)авиважная обработка проводится с целью придания нити мягкости, эластичности, снятия статического напряжения. К авиважным препаратам предъявляют требования:

1.при хранении они должны расслаиваться

2.при необходимости легко удаляться с нити

3.не оказывать влияния на движущиеся части машины и не вызывать коррозии

3.не оказывать влияния на движущиеся части машины и не вызывать коррозии

Для авиважной обработки предлагают препараты(авироль, невол, препарат К-1, препарат №17). Данные препараты содержат до 70% вазелинового масла

4)подшлихтовка проводиться с целью склеивания элементарных нитей . Для подшлихтовки применяют препарат( поливиниловый спирт, препарат №17)

Отделка нитей на машинах модели ОКИ(отделочная машина куличей)

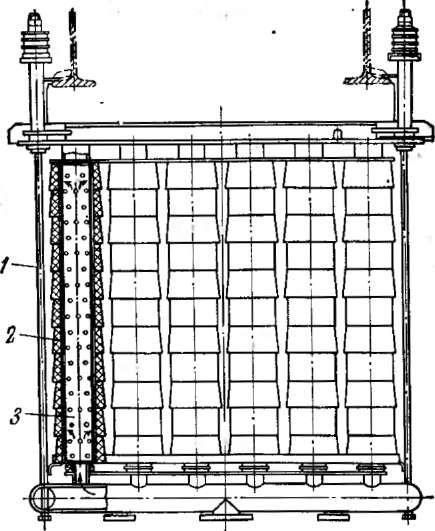

| Рис. 60- Схема загрузки куличами свечевого пакета машины ОК-И: 1- пакета; 2—кулич; 3—отделочный раствор. |

Куличи формируют в пакеты (144 куличей в 1 пакете). Полученный пакет при помощи подъемного механизма поступает в гидравлический пресс с целью удаления воздуха затем одновременно 20 пакетов загружают в машину при помощи подъемного механизма. Штуцер барки совпадает со штуцером пакета

Отделочный раствор под давлением (0,03 МПа) поступает в нижнюю плиту пакета внутрь перфорированной свечи на которой находятся куличи промывает все слои кулича и собирается в барки. Продолжительность отделки 20 мин. Расход отделочного раствора 2 л в минуту на 1 кулич.

После отделки все куличи одновременно поднимаются и на 1 шаг перемещаются ,в 1 барку загружают новый пакет, а из последующий барки куличи поступают на отжим. Отжим производится в центрифугах карусельного типа, производительностью 14 т в сутки, при этом влажность уменьшается 350-150%

Сушка нити

Сушка нити

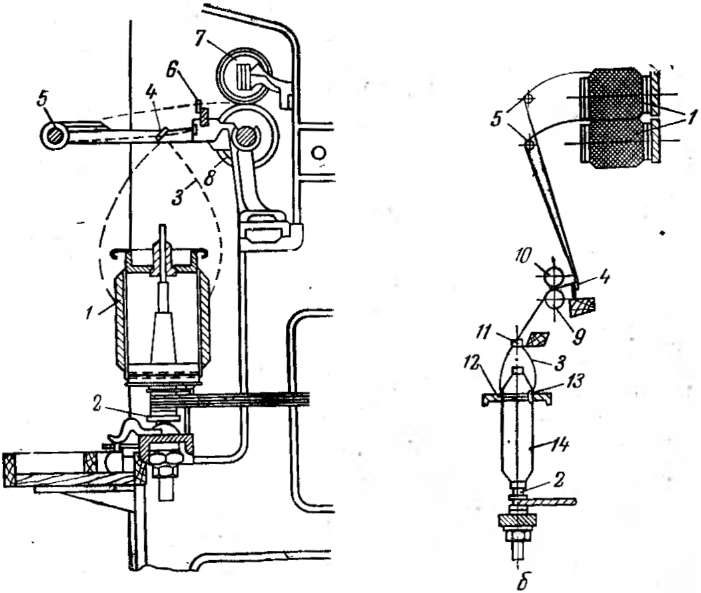

| Рис. 61- Схема кручения нити: а—на этажной крутильной машине; б—на кольцекрутильной машине; 1— бобины; 2— веретено; 3— баллон; 4 и 11—направляющие глазки; 5—натяжные прутки; 6—нитеводитель; 7—шпуля; 8—фрикционный цилиндр; 9—ведущий цилиндр; 10—нажимной валик; 12—кольцо; 13—бегунок; 14—патрон |

Кручение нити

Проводят с целью увеличения прочности. Различают 2 направления кручения левое и правое. Левое кручение когда все точки по восходящей крутятся по часовой стрелки. В зависимости от количества витков различают 2 способа кручения: простое(до 400 витков на 1 м), фасонное(более 400 витков на 1 м). Для кручения применяют этажные машины и кольцекрутильные машины.

Проводят с целью увеличения прочности. Различают 2 направления кручения левое и правое. Левое кручение когда все точки по восходящей крутятся по часовой стрелки. В зависимости от количества витков различают 2 способа кручения: простое(до 400 витков на 1 м), фасонное(более 400 витков на 1 м). Для кручения применяют этажные машины и кольцекрутильные машины.

На этажных машинах бобина 1 с некрученой нитью плотно закрепляется на быстро вращающемся веретене 2. Нить образует баллон 3, в котором и получает крутку. Баллон получается вследствие вращения конца нити, находящегося на бобине, в то время как другой конец ее закреплен на шпуле 7 и не может раскручиваться.

Далее нить проходит направляющий глазок 4, огибает натяжной пруток 5, проходит фарфоровый нитеводитель 6, совершающий колебательные движения в горизонтальном направлении, и наматывается на шпулю 7, приводимую в движение фрикционным цилиндром.

Скрученная нить укладывается нитеводителем на шпули крестовой намоткой, что значительно облегчает последующую размотку.

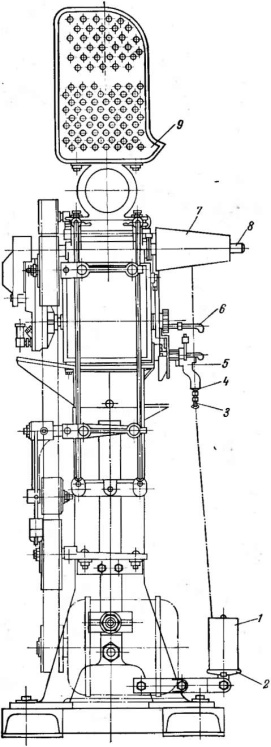

| Рис. 62- Схема бобинажно-перемо- точной машины: 1— перематываемая паковка; 2—держатель; 3—центрирующее кольцо; 4—узлоуловитель; 5 —натяжной механизм; 6— регулятор натяжения; 7—коническая бобина, 8 — веретено; 9 — полка. |

Нить подается к веретену с постоянной линейной скоростью питания. При вращении веретена патрон тянет за собой нить, силой натяжения увлекает бегунок и заставляет его скользить по кольцу вслед за вращающимся веретеном. На участке от клапана до бегунка нить образует баллон 3, в котором она получает крутку.

По длине патрона нить раскладывается благодаря периодическим колебаниям вверх и вниз кольцевой планки вместе с кольцами. Патрон с намотанной на него нитью называется паковкой.

Перемотка нити

В настоящее время на вискозных заводах готовая текстильная нить перематывается на бобинажно-перемоточных машинах. В качестве выходной паковки применяют трехконусные или конические бобины. Они вмещают от 500 до 3000 г нити, удобны для транспортирования и при переработке нити на текстильных фабриках.

Перематываемая паковка устанавливается на нижней полке- машины на держателе 2. Нить, сходящая с верхнего торца паковки, направляется в центрирующее кольцо 3, проходит щель узлоуловителя 4, натяжной механизм 5, регулятор натяжения 6 и наматывается на коническую бобину 7, посаженную на горизонтальное веретено 8. На полке 9 устанавливают намотанные бобины.

Перемоточные машины имеют разную кинематическую схему. Одни из них работают с постоянной частотой вращения веретен (простейшая схема), а линейная скорость перематываемой нити возрастает с увеличением диаметра бобины. С увеличением скорости качество перематываемой нити понижается. Более совершенные перемоточные машины работают с постоянной линейной скоростью перематываемой нити, а частота вращения веретен при увеличении диаметра бобин соответственно уменьшается. Третий тип машин позволяет отрегулировать намоточный механизм машины так, что по мере увеличения диаметра бобины линейная скорость намотки лишь незначительно возрастает (до 25%), а частота вращения веретен соответственно снижается.

Для перерабатывающих фабрик большое значение имеет плотность намотки, правильная вязка узлов и правильное их расположение.

Вопросы для закрепления

1. Назначение стадии отделки?

2.Стадии отделки?

3. Для чего нужна десульфурация?

4.Для чего проводят авиважную обработку и каким компонентом?

5.Где проводят сушку нитей?

6.Для чего проводят кручение нитей и на каких агрегатах?

Дата добавления: 2017-09-19; просмотров: 463;